先进功能性金属材料创新应用趋势

描述

金属材料具备优异的机械性能、轻量化、耐腐蚀、磁屏蔽、可循环等功能特性。随着全球产业发展正朝着环境可持续、5G通信发展、航天科技等方向推进,以新能源汽车为例,其结构件需同时具备轻量化、高强度及减震特性,以实现减轻车身重量、提升安全性、延长续航里程以及大功率快速充放电等效果。

本文收集整理了国内外先进金属材料的发展需求及应用趋势,助力产学研相关研发人员快速明确新材料研究方向,精准把握未来新兴产业的应用发展需求。

一、前言

随着全球变暖引发日益严重的极端气候——例如强度不断升级的台风/飓风、愈发频繁的干旱与野火、强度加剧的强降雨,以及南北极升温导致极地涡旋稳定性下降引发的暴风雪等,国际社会的环保意识逐步觉醒,普遍呼吁产业发展需加速布局绿能领域,减少温室气体排放并推进节能降耗,推动各国实现2030 年减碳50%、2050年达成碳中和的目标。可持续发展已成为当前产业发展的核心考量议题,而轻量化则是金属产业现阶段的主要发展方向。

另一方面,全球正面临制造业区域化、碳中和推进、大规模传染病等多重因素影响,引发供应链中断、原材料价格上涨、信息通信产业加速发展、防疫抗菌需求凸显、太空相关产业快速兴起等一系列变化,显著推动了功能性金属材料的开发需求。

全球减碳政策推动车辆产业向低耗能、低排放、低污染方向转型,燃油车禁售政策逐步落地,电动化已成为全球车企的核心布局重点。对于新能源汽车而言,除传统安全性要求外,节能减排趋势促使高强度、耐碰撞且轻量化的金属材料需求持续旺盛。

此外,汽车电动化还推动材料开发需求从车体结构延伸至电池壳件、充电桩材料等领域,成为创新应用的重要方向;

在通信产业,远程办公、在线教育等应用普及,推动5G技术快速落地,具备电磁屏蔽、高散热、耐腐蚀特性的金属基复合材料成为理想选择;

在太空产业,SpaceX提出的星链计划极具代表性,通过部署低轨道卫星构建覆盖全球、不受地形限制的信息通信网络,而低轨卫星对材料的轻量化、高强度、高刚性、低热膨胀系数要求极高,同时需适应外层空间大范围温度循环与高辐射环境,因此耐疲劳、抗辐射性能成为材料必备特性;

在海洋科技产业,无论是国防领域,还是能源领域的风电绿能发展,高强度耐腐蚀金属材料的开发均不可或缺;

在医疗产业,抗生素滥用引发的相关问题,使得抗菌医疗材料的开发需求日益凸显。

目前,功能性金属材料的开发与品类主要包括先进钢材、高强度铝合金、新型铜合金、有色金属复合材料四大类,以下将逐一介绍近年来各品类的创新应用趋势。

二、先进钢材

钢材可应用于环境温度-196℃~650℃、机械强度100~5000 MPa及耐腐蚀场景,是目前应用最广泛的金属材料,常见于建筑、车辆、能源、机床、石化、国防、民生等产业,属于国家产业经济发展的基础材料。

根据ENERGY社群网站报道,2020年全球钢产量约为18.64亿吨,瑞典将于 2024年建成全球最大氢能炼钢厂,推动钢材向绿色化方向发展。

先进钢材的开发以轻量化高强度、适应严苛工况、易加工成型、低成本等为目标,以下将介绍先进高强度钢及高氮钢这两类具有应用发展潜力的钢材。

(一)先进高强度钢

先进高强度钢种类繁多,包括双相钢(Dual Phase, DP)、复相钢(Complex-Phase, CP)、马氏体钢(Martensitic, MS)、相变诱发塑性钢(Transformation-Induced Plasticity, TRIP)、热冲压钢(Hot-Formed, HF)、孪生诱发塑性钢(Twinning-Induced Plasticity, TWIP)等。

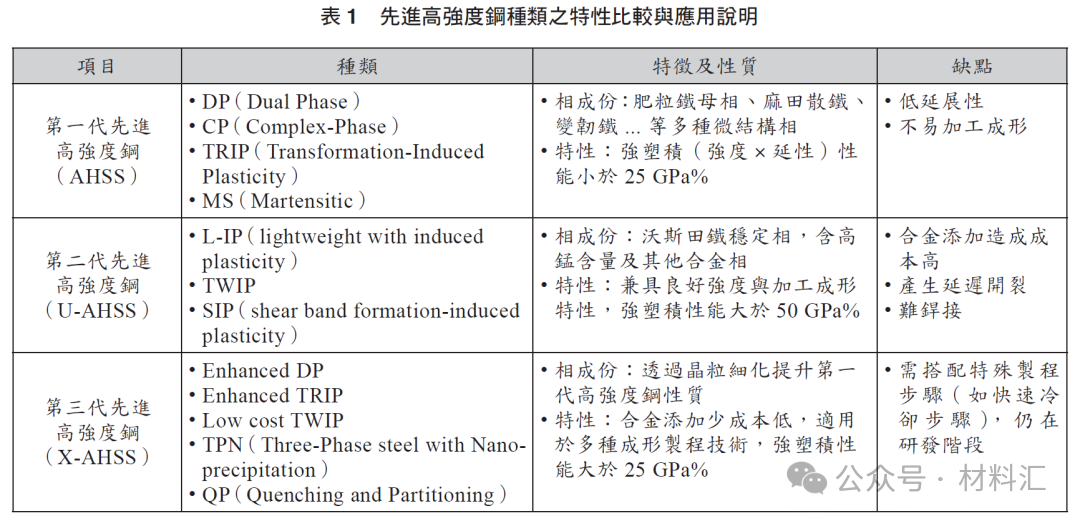

先进高强度钢的特性对比及在汽车产业的应用如表1所示。从第一代、第二代先进高强度钢的开发历程来看,通过材料成分设计与制程温度条件控制,可精准调控钢材内部微观组织,获得所需的强度、塑性、韧性及疲劳性能,从而满足新能源汽车对薄规格轻量化、高强度复杂结构的设计需求 —— 在车体碰撞区提升撞击能量吸收能力,在乘员舱区域增强结构强度,使先进高强度钢的功能表现远超传统碳钢,成功实现钢板减薄与安全性兼顾,车体结构减重达 39%。

目前,全球主流钢厂正积极投身第三代先进高强度钢的研发,目标产品需同时具备拉伸强度超1000 MPa、延展性30%以上、易加工成型等特性。该类钢材通过特殊合金化与热机成形制程技术,实现强度与延展性的优化匹配;相较于第一代产品,其通过制程优化大幅提升了延展性与成形性,例如中锰钢经奥氏体逆转变回火制程(Austenite Reversion Tempering-annealing, ART-annealing)处理后,可达到800-1500 MPa的拉伸强度与30-45%的延展性;与第二代产品相比,第三代先进高强度钢更强调减少合金元素用量,以进一步降低生产成本、提升连接效率。

为加速材料开发进程,国内外产学研机构已引入集成计算材料工程(Integrated Computational Materials Engineering, ICME)等数字化材料设计方法。现阶段,先进高强度钢已成功应用于汽车产业,未来其应用领域将进一步拓展至轨道交通、能源、基础设施、船舶、航天等产业。

(二)高氮钢

高氮钢材料中氮含量为0.4~1.0 wt%,品类包括低镍高氮、无镍高氮不锈钢及合金钢,可应用于高温耐磨机械轴承与衬套、耐高压低温容器及耐腐蚀无过敏反应医用材料等领域。

氮元素能够提升钢材的力学、腐蚀及耐候性能,提高氮含量主要采用高压冶炼技术和常压氮化物添加两种方式,氮原子可嵌入铁晶格形成稳定的固溶相。

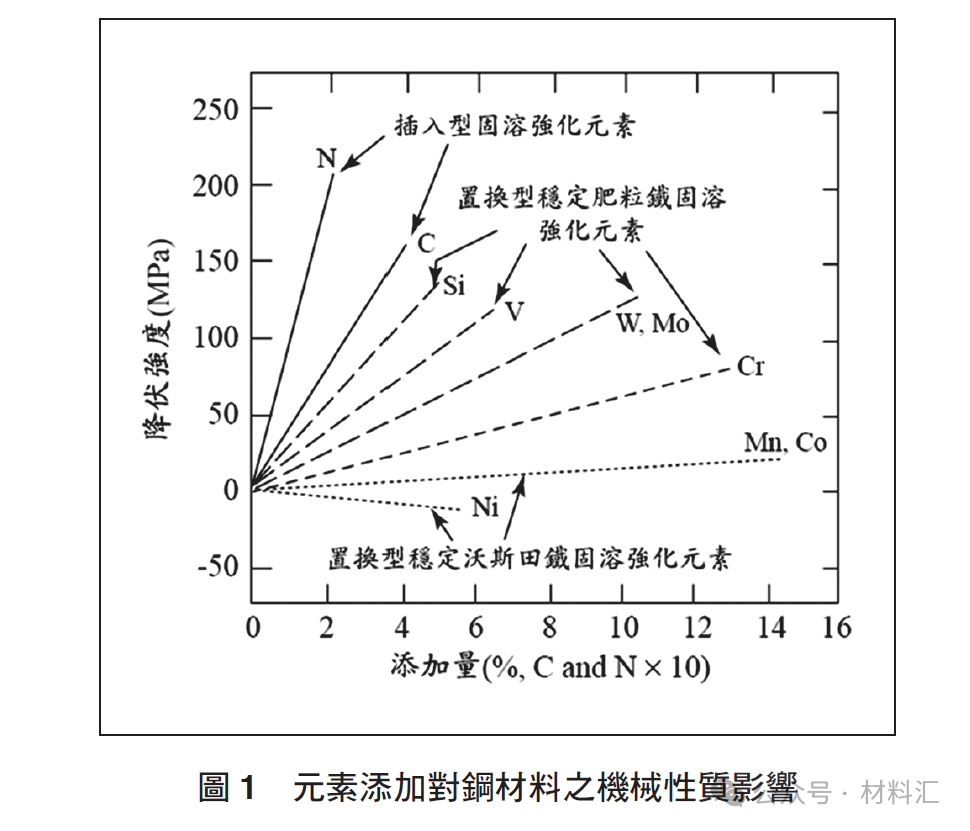

添加铬、钼、钒、硅等合金成分,可助力钢水提升氮含量(如图1所示);再通过热机处理技术控制相变,将氮原子固定于铁晶格内,实现固溶强化——使位错和晶界难以移动,从而提升材料硬度、屈服强度与抗蠕变能力,尤其在耐局部腐蚀、晶间腐蚀、点蚀及间隙腐蚀等耐腐蚀性能上同步提升。通过控制焊接工艺条件与氮气保护气氛,可改善钢材的焊接性能并维持接合强度。

由于减少了镍的添加量,该材料应用于生物医药产业时可解决人体过敏问题;同时,高氮含量也提升了材料整体力学性能,突破严苛环境限制,大幅提高了结构材料应用的可靠性。德国研究团队将 P2000(无镍高氮奥氏体钢 X13CrMnMoN18-14-3)这种兼具高强度、高延展性与耐腐蚀性的高氮奥氏体钢,应用于骨科手术医用材料,其性价比均优于传统316L、Ti6Al4V或CoCrMo医用材料。

国内已成功开发出氮含量0.09 wt% 的马氏体相耐蚀高强度不锈钢材料,其力学强度为530~545 MPa,耐腐蚀试验1200小时以上无锈蚀(SUS420及SUS304 在盐雾试验600小时时均出现锈蚀)。该材料可用于生产一体化建筑用钻尾螺丝(如图2所示),螺丝中心硬度(HV)达 605、外部硬度(HV)达 642,相比传统两截式钻尾螺丝,省去了焊接、电镀等生产工序,加工成本降低 20% 以上,不锈钢扣件使用寿命延长50%以上,未来可应用于太阳能面板在农业附属设施的固定等场景。

三、先进铝合金

铝是地球上含量最丰富的金属元素,其密度为2.7g/cm³(仅为钢铁的 1/3)。铝具备高强度、耐腐蚀、易加工、无低温脆性、导热/导电性能优良、反射性强、无磁性、无臭、无毒、不易燃、抗辐射等特性。

据全球铝材市场应用趋势分析,工业用铝广泛应用于交通、建筑、包装等领域(如图3所示),其中交通和建筑是主要需求领域,各占25%,其次是包装(17%)和电子(12%)。

全球铝资源来源包括原生铝和再生铝,针对原生铝生产及铝制品循环再利用,世界各国均朝着低耗能、低碳排放的方向推进。

在低耗能方面:生产原生铝锭所需的能源已从17.5 kwh/kg降至11.5 kwh/kg;而再生铝锭所需能源仅为原生铝的5%以下(0.6 kwh/kg)。

在低碳排放方面:力拓(Rio Tinto)推出的全球首款经认证的低二氧化碳原生铝产品Renew Al,以及俄铝推出的低碳铝品牌ALLOW,均可实现每生产一吨铝排放约3吨二氧化碳,远低于全球平均水平。

(一)中/高强度铝合金

中/高强度铝合金的拉伸强度大于480 MPa,主要包括2系Al-Cu-Mg、5系 Al-Mg、6系Al-Mg-Si及7系Al-Zn合金。

以6系铝合金为例,该合金属于热处理型耐腐蚀材料,经二次加工后通过固溶与时效处理提升强度;Space X 公司开发的高强度高硬度Al-Mg合金应用于先进火箭,解决了低轨道卫星火箭发射中使用环保型高浓度过氧化氢(H₂O₂)燃料(替代联氨(N₂H₄))时产生的材料兼容性问题,而6063铝合金对过氧化氢兼容性高且耐高压,可用于新型燃料箱的设计开发。

此外,国际电动车标杆企业特斯拉(Tesla)为合理控制产品制造成本,开发了大型一体化压铸工艺并搭配新型高导电高强度铝合金材料,成功简化生产流程,提升了压铸铝合金车架的整体性能与安全性,使电动车辆售价更具亲民性。

随着苹果(Apple)等 3C 企业、宜家(IKEA)等家具企业、可口可乐(Coca-Cola)等饮料企业等国际标杆企业逐步要求供应链提高再生铝料使用比例(由于再生铝料循环过程所需电力仅为原生铝(铝土矿精炼与电解)生产电力需求的5%),产品向节能减碳方向发展的趋势日益明显。

其中,7系航天级铝合金强度超过700 MPa,铁和硅是两大关键影响元素,但在加工与循环过程中会导致铁含量累积,因此需将铁含量控制在0.15 wt% 以下——通过除铁技术避免富铁相(Al₃Fe、α-AlFeSi、β-AlFeSi)形成,维持材料的成形性与力学性能,即可将大量航天加工再生料应用于高端低碳绿色产品。

此外,欧盟CORDIS科研平台研发的循环铝材除铁技术,解决了车辆产业5 系、6系铝合金报废产品回收循环后重返产业应用的问题。

(二)泡沫铝合金

超轻量化泡沫铝合金相较于实体材料,具有轻量化(密度 0.07~1.0 g/cm³)、吸收震动冲击能量(冲击能量吸收量1.0 MJ/m³)、绝热隔音(热导率 0.3~35.0 W/m・K)等功能特性。根据内部孔洞分布特征,泡沫铝合金可分为开放式(Open cell)和封闭式(Closed cell)两类,其制备工艺主要包括直接发泡法(Direct foaming)和间接发泡法(Indirect foaming):直接发泡法是将高压气体通入熔融金属液中,使细微气泡均匀分散于金属液内;间接发泡法则是添加发泡剂(如TiH₂)制备预发泡坯料,再经加热完成发泡。

日本Shiko Wire公司采用砂型铸造工艺,开发出减震降噪横梁并应用于机床——该横梁外壳采用 AlZn10Si8Mg 合金,内部填充ALPORAS封闭式泡沫铝芯材(AlCa1.5Ti1.5合金)。尽管结构件制造成本略有增加,但在370 Hz振动频率下,可实现60%的震动衰减与噪音降低,目前已成功应用于七百多台机床。

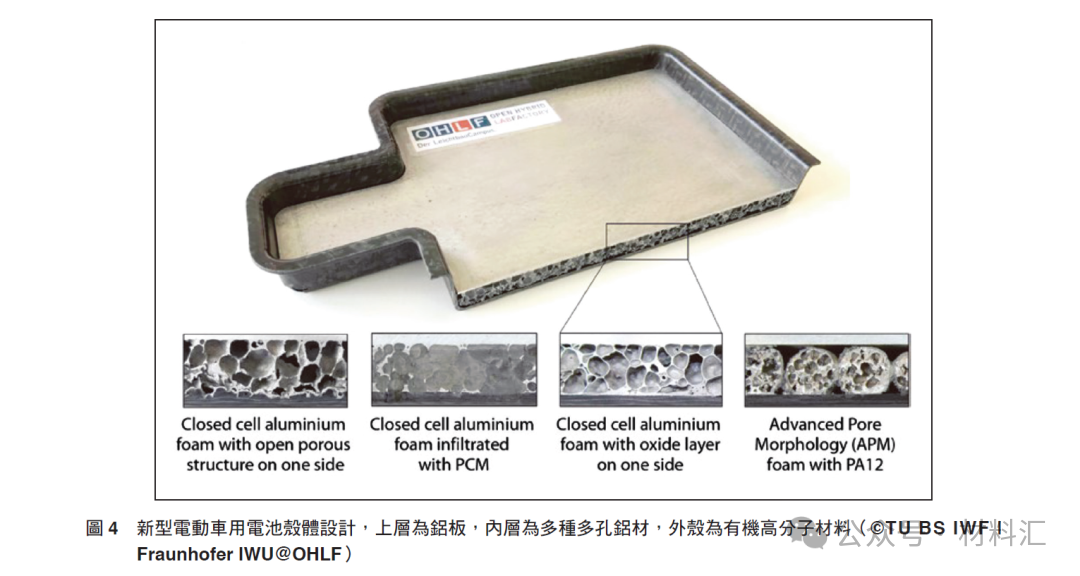

此外,奥地利理工学院与宝马(BMW)合作,通过铸造工艺开发出内嵌复合泡沫铝合金的引擎支架,兼具轻量化与冲击吸收特性;近期更整合泡沫铝合金的轻量化、减震及电池温度稳定功能,将其应用于电动车电池壳体设计(如图 4 所示)。

四、新型铜合金

铜金属具备优良的导电/导热性能、延展性佳、易加工成型及抗菌效果(仅次于银),但存在强度低易变形、硬度低不耐磨的缺点,可通过合金设计及制程控制加以改善。

据2019年铜应用需求统计,其应用领域包括设备制造(31%,如计算机)、建筑(28%,如通讯系统)、基础设施(16%,如电力装置)、交通运输(13%,如电动车辆)及工业制造(12%,如马达)。

铜因导电性能优异,常用于电子产业制造高导电线路;铜合金则通过添加不同元素,调整材料的结构强度、散热性及抗腐蚀特性,以满足能源、石化及船舶产业的应用需求。

随着产业形态与生活环境的变化,工业4.0推动无人工厂发展,车辆电动化趋势日益显著,高性能铜合金的研发与应用也随之加速。以下介绍两类铜合金的发展趋势。

(一)高强高导铜合金

铍铜是最早开发的兼具高强度与高导电性能的铜合金,通过添加1-2 wt%的铍元素,经均质化、热轧、固溶、冷轧及时效等工艺处理,可获得远超普通铜合金的力学性能——拉伸强度达1200-1400 MPa,硬度为354-390 VHN;此外,铍铜的导电率为22-28% IACS(钢铁为 2-3% IACS),导热率为105 W/m・K(钢铁为80 W/m・K)。凭借强度与导电导热性的优异结合,铍铜广泛应用于电子组件、航空及车辆产业。

然而,铍具有毒性,被列入欧盟《有害物质限制使用指令》(Restriction of Hazardous Substances, RoHS)规范;美国职业安全与健康管理局(Occupational Safety and Health Administration, OSHA)明确指出,接触铍的工作人员罹患慢性铍病、铍中毒及肺癌的风险会显著增加。

为替代有毒的铍铜,一系列高强高导铜合金的研发应运而生。有学者提出将铁与铜结合,希望将铁的强度、硬度及磁性引入铜合金,开发兼具高导电、高导热、高强度及抗腐蚀特性的材料。

从相图分析,铁在铜中的固溶度不足3 wt%,多余的铁会在凝固过程中析出,形成双相结构的铜铁合金(Copper Ferro Alloy, CFA)。但由于铁的偏析特性,制造成分与微观结构均匀的铜铁合金难度较大。

随着冶炼技术的进步,铜铁合金已实现商业化,如CFA95、CFA90及CFA70 分别代表铁含量为5 wt%、10 wt% 及30 wt% 的铜铁合金,通过调控铁含量可优化合金的导电性、导热性、电磁屏蔽性能及强度,以适配不同应用场景。

例如,CFA95的导电率为47% IACS,拉伸强度约550 MPa,在1-1000 MHz 频段(影响计算机设备的关键频率范围)的电磁屏蔽效能可达70 dB,可广泛应用于汽车、电气、电子、通讯等产业。

其中,CFA95铜箔可包覆在电缆表面作为电磁屏蔽及保护材料,其高导电、高强度及优异电磁屏蔽性能的线材可制成电器、电子、通讯产品及机器人的连接端子。

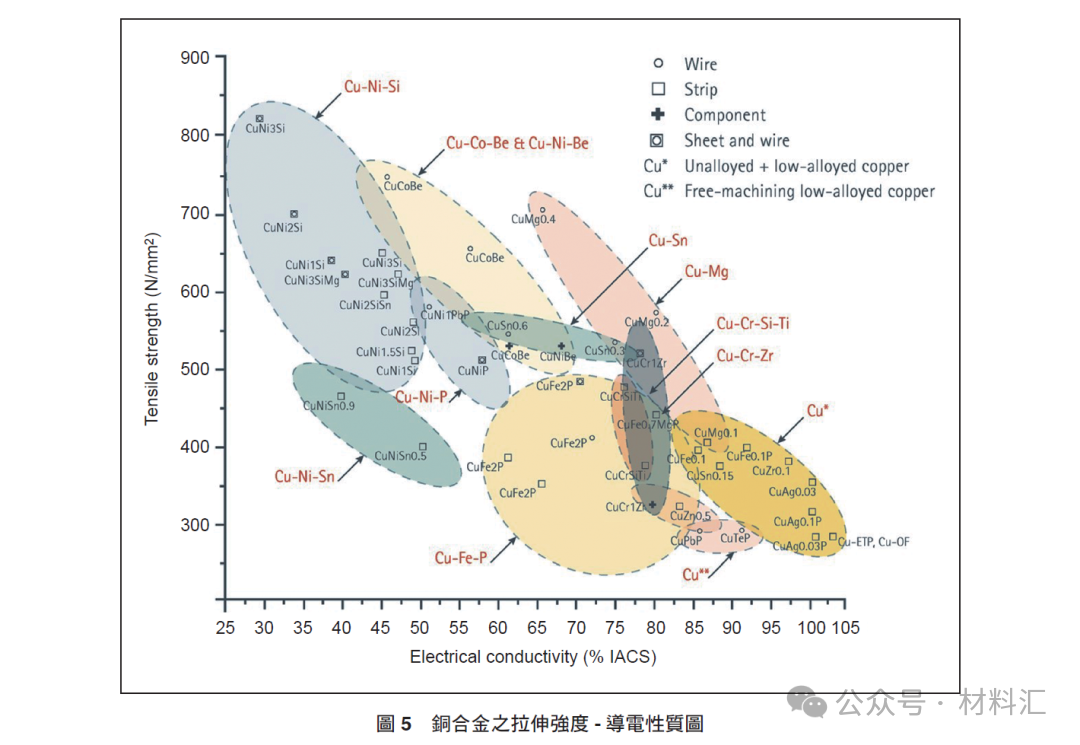

高强高导铜合金的核心性能指标为拉伸强度500-900 MPa、导电率45-80% IACS,其设计方法与热机处理工艺已逐渐成熟。以 Cu-Ni-Si 合金体系为例,添加铬或铁并经低温时效热处理,可析出大量细小的第二相粒子,大幅降低铜基体中镍和硅的固溶量,从而显著提升合金的强度与导电性。

QuesTek公司进一步推进了该领域的理论研究与应用,通过计算机模拟及人工智能算法,快速设计出可应用于航天产业的高强度无铍铜合金Cuprium,该合金通过十几纳米的析出相强化,屈服强度达980 MPa,延展性为15%。

各类高强高导铜合金的拉伸强度与导电率分布如图 5 所示,其中Cu-Fe-P、Cu-Ni-Si、Cu-Cr-Zr等合金体系已实现商业化,例如美国环球金属(Global Metal)开发的 C19400(CuFeP 体系)和 C70250(CuNiSi 体系),日本三菱材料(Mitsubishi Materials)开发的 TAMAC194(CuFeZnP 体系)和 MZC1(CuCrZr 体系)。

目前,此类新型高强高导铜合金已应用于电力、电子、机械及汽车领域的端子连接器。在车辆产业,全球节能减排浪潮推动电动车成为未来发展趋势,其快速充电技术需将电压提升至400 V 左右,因此充电装置连接器材料的导电性至关重要,以避免大电流导致的材料过热;同时,充电装置的频繁插拔要求连接器材料具备高强度与耐磨性,这也是未来的核心发展方向。

在电子产业,随着技术快速迭代,IC 封装用导线架对材料的 “轻薄短小” 要求日益严苛,需兼具支撑芯片内部结构的强度(550-650 MPa)与高效的电 / 热传输性能(导电率 80-85% IACS),目前 CuFeP 及 CuCrZr 系列高强高导铜合金是导线架的主流材料。

(二)抗菌铜合金

长效型抗菌铜合金可应用于居家防疫用品,包括常接触的开关、按键、握把、扶手、盥洗用具及纺织品;此外,应用于船舶(如船底)与养殖产业(如箱网)时,可延缓生物附着(如藤壶),从而降低人力维护成本。

铜合金的灭菌机理由多种因素构成,铜合金中释放的铜离子(包括 Cu⁺及 Cu²⁺),能够干扰多种微生物的代谢活性,并破坏其细胞 DNA 的完整性。

目前铜离子已逐渐开始替代银离子用于抗菌领域。尽管银的抗菌效果最佳,但银离子或纳米银会通过皮肤进入人体,导致体内重金属累积,长期下来有损健康;铜是人体必需的微量元素(仅次于铁和锌),而人体并不需要银元素,进入人体内的铜元素可通过新陈代谢排出体外。因此,铜合金的人体亲和性更佳,且材料价格相较于银更具优势,更适合导入民生产业的高值化防疫科技应用。

五、金属基复合材料

根据全球金属基复合材料(Metal Matrix Composites, MMC)及纤维金属层压板(Fiber Metal Laminate, FML)市场调查报告,MMC产业需求量从2012年的 5 千吨(当年产值2.3亿美元)增长至2019年的7千吨(当年产值4亿美元);FML产业产值预计从2022年的200万美元增长至2027年的330万美元,年复合增长率为 10%。

金属基复合材料是指将两种及以上异种材料混合制备而成的材料,常用制备方法包括:一是将强化体与金属母材按不同比例混合,使强化体均匀分散于金属母材中,其中强化体材料涵盖碳化物(如碳化硅)、氧化物(如氧化铝)、氮化物(如氮化铝)及碳材料(如石墨)等;二是采用板材堆叠方式,通过界面结合技术将金属板与纤维板(如碳纤维)复合,制成层状复合板材。

通过两种及以上材料的复合应用,可突破单一金属材料的性能局限,实现产品性能升级。以下将以铝基复合材料与铜基复合材料为例,说明其产业应用趋势。

(一)铝基复合材料

在汽车产业的耐磨活塞零部件开发中,已将原本的铸铁材料替换为铝合金材料,同时添加石墨粉末,并通过离心铸造技术使石墨粒子均匀分布于引擎活塞套筒内壁。

当活塞系统运作时,石墨粒子可增强活塞与内壁间的润滑效果;同时,采用轻量化铝合金材料也提升了燃油转换效率。Al-Graphite(铝 - 石墨)复合材料优化了引擎活塞系统的导热性、耐高温性、耐高压性、抗腐蚀性、低热膨胀性及润滑性能,让汽车实现省油、运转顺畅且稳定的效果。

Al-SiC(铝-碳化硅)系列材料被开发应用于耐磨及散热类产品。针对高性能机床对加工效率、精度及可靠性的产业应用需求,Al-SiC材料被用于机床内部结构件,可减少设备运作过程中的震动,避免加工刀具长时间工作时出现温度升高及结构件热变形的问题,同时确保零部件在往复运动时不易磨损。例如,日本精密陶瓷株式会社(Japan Fine Ceramics Co., Ltd., JFC)通过铸造法制备了代号为 SA301、SA401 的铝合金材料,布局高可靠性结构件的开发应用。

绝缘栅双极晶体管(Insulated Gate Bipolar Transistor, IGBT)广泛应用于电动车及轨道车辆,为满足快速充放电需求,高可靠性散热模块已无法采用铜作为散热材料。Al-SiC 材料具备低密度(2.9 g/cm³)、低热膨胀系数(13×10⁻⁶/K)及优异的散热性能(155 W/m・K),可有效延长电力系统中交流电动机输出控制电子零件的使用寿命。

电子通讯产业随着通信频率迈向28 GHz(5G 毫米波)、电磁波辐射增益(Gain)≥5.0 dBi,需解决金属壳件导致的信号屏蔽难题。通过异质混成板材设计,研发出兼具金属机械性能、质感与热塑性复合材料轻量化、可回收利用特性的混成板材(Hybrid Laminated Material)—— 金属板与复合材料层间嵌入阵列天线的设计示意图如图 6 所示,可有效破解 5G 毫米波通讯中的金属信号屏蔽(Signal Shielding)问题。

从全球混成材料的发展及应用概况来看,纤维金属层压板(Fiber Metal Laminate, FML)的材质包含金属(铝/钛/钢/镁等)、纤维(玻纤/碳纤等)、树脂等,应用领域以交通运输、航天为主,近年来在消费性电子产品等新兴领域的应用也逐渐起步。

此外,纤维金属层压板中,复合材料的树脂材料以往多以热固性高分子为主,受环保等因素影响,正逐渐由热塑性高分子替代;而复合材料的纤维材料多以聚丙烯腈系(PAN)为主,但若需对高刚性结构材料进行补强,则多采用沥青系(Pitch)纤维。

(二)铜基复合材料

多篇文献研究表明,为突破纯铜材料的热导率瓶颈并提升其力学性能,可在铜基体中添加高导热率碳材料,包括单层结构纳米碳管(约 3500 W/(m・K))、多层结构纳米碳管(约 3000 W/(m・K))、碳纤维(约 1000 W/(m・K))、石墨烯(1500~5300 W/(m・K))及石墨(约 2000 W/(m・K))。其中成本最低的石墨材料极具发展潜力,在铜箔中添加30~70 vol%的片状石墨后,材料热导率可达503~741 W/(m・K)(纯铜热导率为 400 W/(m・K));此外,铜-碳基复合材料的热膨胀系数约为3~10×10⁻⁶ /K(纯铜为 16.5×10⁻⁶ /K),可有效解决热变形问题。

由于铜基复合材料具备优异的热管理功能,能够满足未来电子产品及电动化交通工具大功率快速充放电所需的高散热需求;不过,目前该类铜基复合材料仍处于开发阶段,相关理论机制尚未完全明确。

当前,向铜基金属中添加石墨烯或纳米碳管的主要制备工艺包括热等静压工艺(Hot Isostatic Pressure, HIP)、粉末冶金(Powder Metallurgy, PM)及放电等离子烧结(Spark Plasma Sintering, SPS),相关研究正蓬勃开展,散热效率大幅提升的铜基复合材料将成为热管理工程领域的重要突破。

六、结论

整体而言,金属材料的开发与应用与全球产业趋势紧密相关。随着全球变暖、5G落地、低轨卫星布局等新兴议题的涌现,金属材料正朝着特定或多重功能性方向快速发展。

因此,除新型合金材料的研发外,添加陶瓷或高分子强化体的金属基复合材料及混成材料也在蓬勃发展,其核心目的均是服务于新兴产业需求,实现节能、减碳、减震、轻量化、优异力学及物理性能、耐环境腐蚀、抗菌等成效。

本文作为回顾性文章,通过系统盘点,介绍了先进钢材、先进铝合金、新型铜合金及有色金属基复合材料的发展特性与应用领域,期望帮助读者快速掌握相关产业的最新发展趋势及各类金属材料的应用现状。

来源:莊文碩等,先进功能性金属材料创新应用趋势,SEP2021工程•94卷03期

以上部分资料转载“材料汇”网络平台,文章仅仅用于交流学习版权归原作者。如有侵权请告知立删。

-

焊接达人必修课:探究金属材料焊接性的六大要素2024-08-08 1627

-

焊接高手进阶指南:金属材料焊接性的影响因素全解析2024-06-05 7975

-

3d打印金属材料2023-04-25 1417

-

我司交付海军非金属材料检测中心非金属材料封箱实验箱2023-02-17 996

-

不同的金属材料要如何进行焊接2021-09-28 2970

-

金属材料单重计算 软件2021-09-26 5825

-

金属材料的物理性能2017-08-25 3072

-

iPhone 5谣言明白看:什么是液态金属材料?2012-04-23 3118

-

先进结构陶瓷与金属材料钎焊连接技术的研究进展2011-10-07 1254

-

金属材料工程词典2010-12-07 1534

-

非金属材料的分类2008-12-24 12941

-

金属材料基本知识2008-12-23 1206

全部0条评论

快来发表一下你的评论吧 !