数字化平台如何重新定义园区管理维度?

数字化平台如何重新定义园区管理维度?

电子说

描述

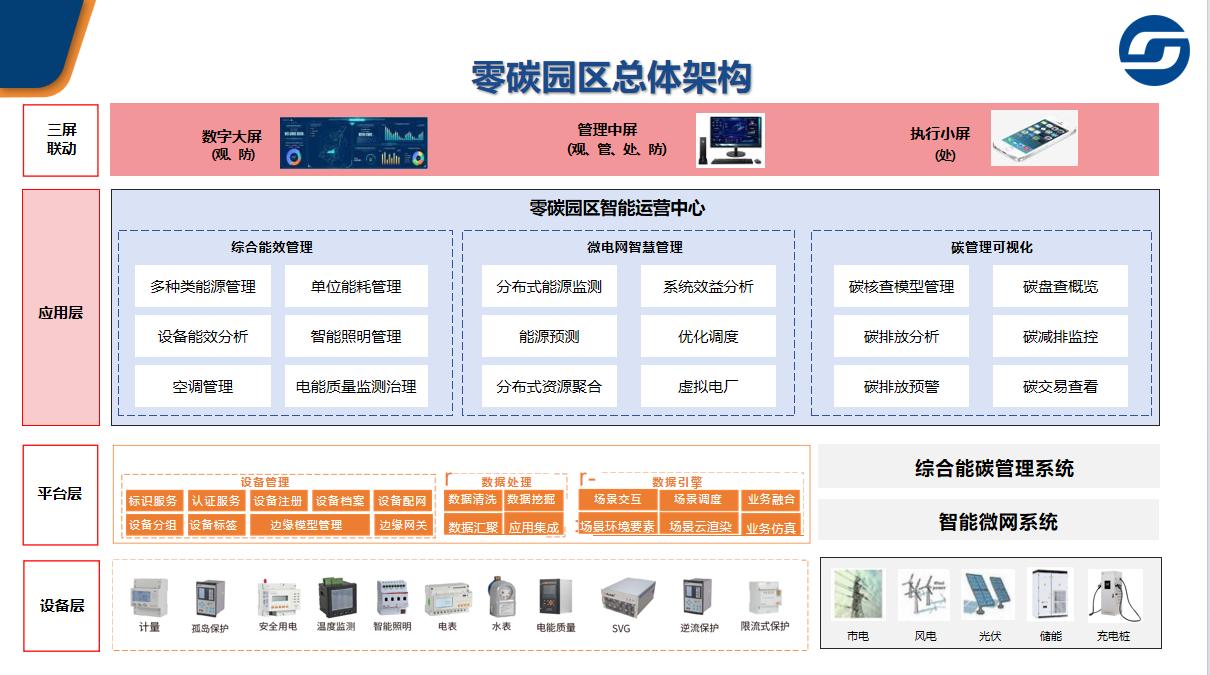

长期以来,园区管理的核心能源指标聚焦于“能耗”——以千瓦时、吨标准煤为单位,衡量能源消耗的多少。但在“双碳”目标驱动下,单纯的能耗管理已无法满足绿色发展需求,“碳耗”这一更贴合生态价值的指标,正成为园区管理的新核心。西格电力提供零碳园区系统解决方案,咨询服务:1.3.7-5.0.0.4-6.2.0.0,而数字化平台作为连接“能耗”数据与“碳耗”价值的关键载体,通过数据聚合、智能分析与协同调度,彻底打破了传统管理的边界,从目标、颗粒度、逻辑、主体四个维度,重新定义了园区管理的内涵与外延。

一、管理目标重构:从“降本”单一导向到“减碳+增值”双重目标

传统园区的能耗管理,本质是成本控制导向——通过优化设备运行、规范用电行为等方式降低能源支出,管理目标单一且短期。而“碳耗”管理则以“碳减排”为核心,延伸出“碳增值”的新维度,数字化平台正是实现这一目标重构的核心工具。

在减碳目标实现上,数字化平台通过构建“能耗数据-碳排因子-碳耗核算”的转化模型,将园区内分散的电、气、热等能耗数据,实时转化为碳耗数据,让“看不见的碳”变得可量化、可追踪。某工业园区通过数字化平台,将园区内200余家企业的能耗数据与行业碳排因子精准匹配,发现某化工企业的蒸汽能耗占园区总碳耗的15%,通过平台推送的“蒸汽管道保温改造”建议,该企业年减少碳耗800吨,园区整体碳排强度下降6%。

在碳增值挖掘上,数字化平台打通了碳管理与碳市场的连接通道。平台不仅能自动核算企业碳配额盈缺,还能对接区域碳交易市场,为企业提供超额碳耗减排量的挂牌交易服务。上述园区的新能源企业通过平台监测到自身年超额减排1200吨CO₂,平台自动完成碳资产核算与交易撮合,帮助企业实现碳收益60万元,让“减碳”从成本投入变为价值产出,彻底重构了园区管理的目标逻辑。

二、管理颗粒度升级:从“园区级粗放统计”到“设备级精准溯源”

传统能耗管理多停留在“园区-企业”两级统计层面,数据来源于企业每月上报的能耗报表,颗粒度粗、滞后性强,无法定位具体的高耗环节。而数字化平台依托物联网技术构建的全感知网络,将管理颗粒度细化至“设备-车间-企业-园区”四级,实现了碳耗数据的精准溯源,为靶向减排提供可能。

这一升级的核心在于感知层的全面部署与数据的实时流转。在园区生产车间,反应釜、电机等关键设备安装的IoT能耗传感器,可实时采集每台设备的运行功率、能耗数据;在能源供给端,光伏电站的辐照传感器、储能系统的充放电传感器,将清洁能源生产数据同步上传;这些数据通过5G网络传输至平台数据层,经标准化处理后与碳核算模型联动,精准计算出单台设备、单个车间的碳耗量。

某电子信息园区通过数字化平台发现,园区碳耗的30%来自某企业的空调系统。进一步追溯至设备级数据后,发现该企业10台老旧空调的能效比仅为2.2,远低于新国标标准。在平台的智能建议下,企业更换为一级能效空调,同时通过平台联动的智能控制系统实现按需供冷,单台空调年碳耗降低40%,印证了精准溯源对减排的核心价值。

三、管理逻辑革新:从“事后统计”到“事前预测+事中调控”闭环

传统能耗管理是典型的“事后管理”——每月汇总数据、分析能耗变化,这种模式无法应对实时能源波动与碳耗风险。数字化平台则依托大数据与AI算法,构建了“感知-预测-调控-反馈”的闭环管理逻辑,将管理节点从“事后”提前至“事前”与“事中”,实现碳耗的动态优化。

事前预测环节,平台整合历史碳耗数据、气象数据、企业生产计划等多源信息,通过大数据预测模型,提前3-7天预判园区及各企业的碳耗趋势。某冶金园区在冬季供暖期前,通过平台预测到若按往年供暖模式,园区碳耗将增加25%,提前启动“光伏+储能+余热回收”的协同方案,将供暖期碳耗增幅控制在8%以内。

事中调控环节,AI算法成为核心支撑。平台实时监测碳耗数据与能源供需平衡,当某企业碳耗接近时段阈值时,自动发出预警并推送调控指令:对可调节负荷(如冷库、电镀车间),引导其错峰生产;对储能系统,指令其在碳耗高峰时段放电;对分布式电源,优化其发电优先级。某科技园区的数字化平台曾在午间用电高峰时,通过AI调度将光伏余电存入储能系统,同时引导3家高耗能企业推迟生产1小时,单时段减少碳耗12吨,实现了碳耗的动态平衡。

四、管理主体协同:从“单一运营方主导”到“多方共治”生态

传统能耗管理中,园区运营方是唯一的管理主体,企业被动接受节能要求,政府监管依赖定期检查,形成“单向推动”的管理格局。而数字化平台通过搭建多方协同界面,将政府、园区、企业、服务商纳入同一管理体系,构建了“责任共担、利益共享”的共治生态,彻底激活了各主体的减排积极性。

在这一生态中,各主体依托平台实现精准互动:政府监管部门通过平台下达区域碳耗目标,实时查看园区减排进度,针对碳耗超标园区自动触发预警;园区运营方通过平台统筹全局碳耗数据,为企业提供碳核算、节能改造等定制化服务;企业通过平台实时监测自身碳耗情况,接收智能减排建议,申报碳资产收益;技术服务商则通过平台对接企业需求,提供光伏安装、碳捕捉等技术解决方案。

某省级经开区的数字化平台已接入12个政府部门、300余家企业及20家服务商。政府通过平台将年度碳减目标分解至园区,园区再细化至企业;企业通过平台提交碳耗数据与减排需求,服务商在线响应并提供方案;平台还设立“碳减排排行榜”,对表现优秀的企业给予租金减免、政策倾斜。这种多方协同模式,使园区碳耗减排目标完成率从往年的75%提升至92%,印证了共治生态的强大活力。

五、技术底座支撑:数字化平台的“碳管理能力”来源

从“能耗”到“碳耗”的管理升级,本质是技术驱动的变革,数字化平台的核心能力源于“感知-传输-数据-应用-安全”的五层技术架构支撑:感知层提供碳耗数据的“入口”,传输层保障数据与指令的“流转”,数据层构建碳管理的“算力底座”,应用层实现多场景的“功能落地”,安全层则确保全流程的“可靠运行”。

这一技术架构中,物联网的全面感知解决了“数据从哪来”的问题,5G的高速传输解决了“数据怎么传”的问题,云计算与大数据解决了“数据怎么用”的问题,AI算法解决了“决策怎么优”的问题。正是这些技术的协同作用,让数字化平台能够突破传统管理的局限,成为“碳耗”管理的核心载体。

管理维度升级背后的绿色发展逻辑

从“能耗”到“碳耗”的管理维度转变,表面是指标的替换,实则是园区发展理念的革新——从“资源消耗型”向“绿色价值型”的转型。数字化平台通过目标重构、颗粒度升级、逻辑革新与主体协同,不仅让碳耗管理从“不可能”变为“可实现”,更让减排从“被动任务”变为“主动需求”。

随着“双碳”目标的深入推进,这种管理维度的升级将成为园区发展的标配。未来,数字化平台还将融入区块链、数字孪生等更先进的技术,实现碳耗管理的全流程透明化、可视化与智能化,让园区不仅是产业发展的载体,更是绿色低碳的典范,为经济社会的可持续发展提供坚实支撑。

以上是由零碳园区、绿电直连管理系统厂家西格电力分享,欢迎您阅读、点赞。

审核编辑 黄宇

-

数字化改变生活,数字化具有什么意义?2020-05-13 4332

-

通过高压创新重新定义电源管理2016-11-16 1205

-

协作应用驱动更加智能的数字化未来2020-10-28 803

-

数字孪生智慧园区管理平台2021-05-12 2092

-

智慧园区管理系统,数字化园区三维可视化解决方案2021-09-27 3030

-

通过高压创新 重新定义电源管理2022-11-02 517

-

数字孪生技术助力园区管理,实现智慧化运营新模式2023-05-30 901

-

科技创业园区数字化管理系统2023-12-21 1133

-

智慧园区数字化能源云平台的多元化应用场景,您知道哪些?2024-06-21 951

-

智慧园区管理平台,助力园区数字化升级2024-07-12 1034

-

智慧园区—助力园区实现数字化转型2024-07-31 1132

-

智慧园区运维管理系统平台2024-08-19 771

-

资产管理系统:企业数字化转型的核心引擎2025-03-27 840

-

华为CSI智能空间感知技术重新定义园区神经中枢2025-06-06 1060

-

工业数字化云平台是什么2025-10-24 343

全部0条评论

快来发表一下你的评论吧 !