疆鸿智能PROFIBUS集线器重构灌装线网络,OEE提升13.4%

电子说

描述

疆鸿智能PROFIBUS集线器重构灌装线网络,OEE提升13.4%

1. 工厂背景与问题溯源

某大型啤酒灌装车间采用西门子S7-300系列PLC作为生产线主控制器,通过PROFIBUS-DP网络连接灌装机、贴标机、封箱机等十二台核心设备。原网络采用传统线性拓扑结构,全长约180米,现场电磁干扰严重(变频器、大功率电机密集),导致通信中断频发。最棘手的是,任何单点故障都会引发整线停机,平均每月因此损失生产时间约15小时,维护团队长期处于“救火”状态。

2. PROFIBUS集线器的拓扑重构

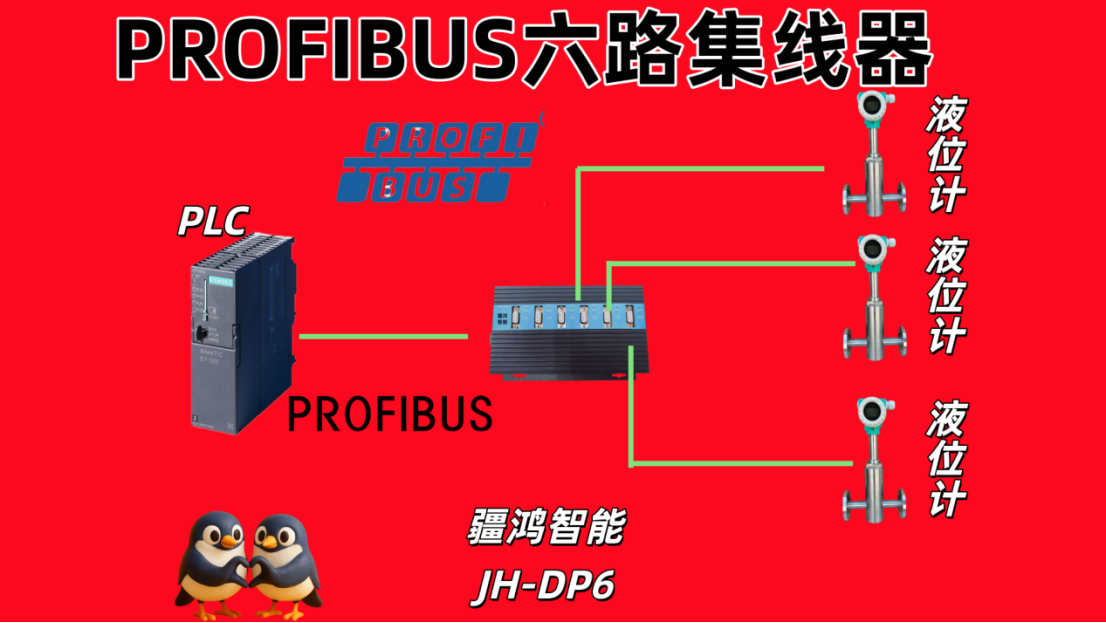

我们引入工业级疆鸿智能PROFIBUS六路集线器,将网络拓扑重构为星型结构。集线器一侧通过PROFIBUS-DP接口直连PLC的DP主站模块,另一侧以六路路连接以下三类设备:

第一类:灌装段设备群(4台)

- 定量灌装控制器(带PROFIBUS接口)

- 液位检测系统(配备PROFIBUS远程I/O模块)

- 氮气背压控制单元

- 灌装阀组状态监测模块

第二类:包装段智能设备(5台)

- 高速贴标机(西门子ET200S分布式站)

- 激光喷码机(第三方设备,需协议转换)

- 膜包机(配备PROFIBUS通信卡)

- 箱体成型机

- 机械手码垛系统(带PROFIBUS从站接口)

第三类:质检与反馈单元(3台)

- 视觉检测系统(通过PROFIBUS上传缺陷图像索引)

- 称重校验装置

- 批次追溯数据采集终端

每台设备通过独立光纤链路接入集线器,形成物理隔离的通信通道。

3. 应用效果对比分析

改造前:

- 网络抖动导致灌装量偏差超±2.5%,需人工干预校准

- 贴标机与灌装机同步丢失,每月产生约200箱错标产品

- 故障定位平均耗时47分钟,需逐段排查终端电阻

- 生产线OEE(设备综合效率)仅为76.3%

改造后:

- 灌装精度稳定在±0.8%以内,利用集线器的时间戳功能实现灌装阀的毫秒级同步

- 通过集线器的端口隔离功能,贴标机通信异常不再扩散至其他节点

- 集线器LED诊断面板实现故障设备3秒内快速定位

- 网络重构后增加2台备用端口,未来扩建无需停产布线

- OEE提升至89.7%,通信相关停机减少92%

4. 创新实践总结

本次改造的突破点在于:将传统PROFIBUS网络从“串联电路”转变为“可管理的交换架构”。创新体现在三方面:

拓扑创新:利用集线器的光电转换能力,在强干扰灌装区采用光纤,在设备层保留电缆,形成混合介质网络。这种设计既发挥了光纤的抗干扰优势,又兼顾了现场设备接线的便利性。

维护创新:开发基于集线器诊断数据的预测性维护模型。通过分析各端口CRC错误率变化趋势,在波特率下降前提前预警。例如发现喷码机端口信号质量连续24小时衰减超5%时,自动提示检查连接器氧化情况,将被动维修转为主动预防。

架构创新:在集线器末端预留的PROFIBUS接口接入无线网关,使手持终端能安全访问网络。维护人员可在灌装区任意位置查看设备状态,调试时间缩短60%。

这种以PROFIBUS集线器为核心的网络改造方案,为传统啤酒灌装线提供了高可靠性、易扩展的通信基础架构。实践证明,在工业自动化系统中,通信网络的拓扑设计往往比单纯追求设备性能更能提升整体稳定性——这或许是我们从这次改造中获得的最有价值的工程启示。

审核编辑 黄宇

-

告别“脆皮”网络!水电厂疆鸿智能PROFIBUS靠集线器“支棱”起来了2025-12-30 14

-

钢渣处理线的“网络神医”:疆鸿智能PROFIBUS集线器,专治各种信号不服2025-12-29 36

-

破壁异构网络:疆鸿智能MODBUS TCP转PROFIBUS一个网关重构市政水厂智慧监控2025-12-26 53

-

疆鸿智能PROFIBUS六路集线器详细讲解,建议点赞收藏2025-12-24 95

-

疆鸿智能MODBUS TCP与PROFIBUS在核电厂的异构集成解决方案2025-12-21 1338

-

DeviceNET转CANopen网关:欧姆龙PLC联国产伺服,灌装线提效20%2025-08-19 440

-

从数据断层到全流程互通:啤酒灌装线用EtherCAT转PROFIBUS,效率炸裂2025-07-22 401

-

Profibus六路集线器:“驱动器”的黄金搭档2025-05-16 2329

全部0条评论

快来发表一下你的评论吧 !