锂离子电池电极狭缝涂布技术:流场机理、工艺窗口与质量控制

描述

在锂离子电池的制造工序中,涂布是将正负极浆料均匀涂覆在金属集流体上的关键环节,其成本约占电芯制造总成本的15%-20%,但对电池一致性和安全性的影响却超过30%。随着动力电池对高能量密度和高产线速度的追求,传统的刮刀涂布已逐渐被淘汰,狭缝挤压涂布凭借其高精度、宽粘度适应范围和封闭式供料系统,成为了行业的主流选择。

本文基于最新的研究综述,深入解析狭缝涂布的流体力学原理、工艺稳定性边界以及常见缺陷的形成机理,为实现极片制造的“零缺陷”提供理论支撑。

狭缝涂布的流体力学原理

Millennial Lithium

狭缝涂布本质上是一个预计量过程,即湿膜的厚度仅由浆料的供料流量、涂布宽度和基材走带速度决定,而与浆料的粘度等流变性质无直接关系。这使得极片面密度的控制极为精准。

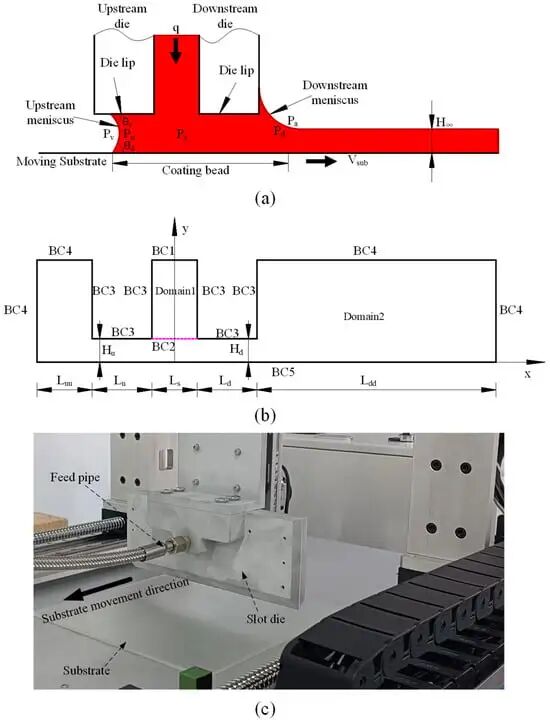

从微观流场来看,浆料在模头内部的流动可分为两个阶段:

模腔分布:浆料进入歧管后,需在横向宽度上建立均匀的压力分布,确保从狭缝出口流出的速度一致。

唇口成膜:浆料从狭缝喷出,在模头唇口与移动的集流体之间形成一个稳定的液桥,称为涂布珠。

涂布珠的稳定性受三种力的平衡控制:粘性力、毛细力和惯性力。在涂布间隙内,浆料的流动是库埃特流(剪切流)和泊肃叶流(压力流)的叠加。

狭缝涂布原理及内部流场示意图

流变特性与涂布窗口

Millennial Lithium

锂电池浆料属于典型的非牛顿流体,通常表现出剪切变稀行为。在经过狭缝的高剪切速率区域(10³-10⁴ s⁻¹),浆料粘度降低,利于流动;而在形成湿膜后的低剪切区域(<1 s⁻¹),粘度恢复,能够保持形状并防止流挂。

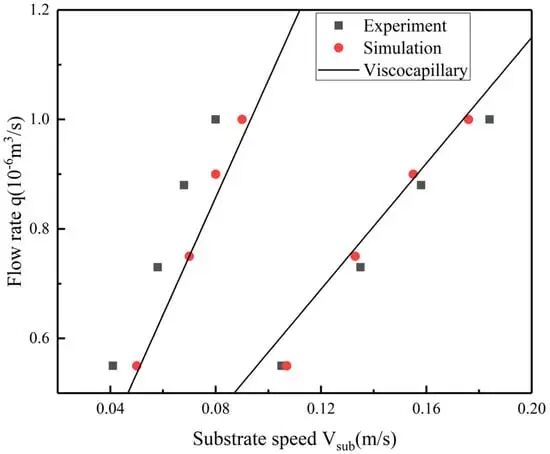

为了获得均匀的涂层,工艺参数必须落在涂布窗口内。涂布窗口通常以毛细数为横坐标,间隙与湿膜厚度比为纵坐标绘制。

低流速限制:如果供料不足或速度过快,上游弯月面会向唇口内部回缩,导致空气被卷入,形成空气夹带缺陷。

高压限制:如果压力过大,浆料会溢出涂布区域,造成漏液。

通过施加真空箱在上游弯月面处产生负压,可以显著稳定涂布珠,从而拓宽涂布窗口,支持更高的涂布速度(>80 m/min)。

不同真空负压下的稳定涂布窗口

常见缺陷与控制策略

Millennial Lithium

在实际生产中,即便参数在窗口内,仍可能出现微观缺陷:

厚边效应:由于表面张力作用,湿膜边缘的浆料会向内收缩,导致边缘厚度显著高于中间(“狗骨头”现象)。这会造成卷绕时极片边缘应力集中。解决方案包括使用垫片修正边缘流场,或在配方中添加表面活性剂降低表面张力。

横向条纹:通常源于精密计量泵的脉动或机械系统的微振动。通过使用无脉动螺杆泵和提高涂布辊的动平衡精度可缓解。

竖向条道:当涂布速度过高,超过临界毛细数时,涂层表面会出现沿涂布方向的波纹。降低浆料粘度或减小涂布间隙有助于抑制此现象。

干燥工艺的影响

Millennial Lithium

涂布后的湿极片需立即进入烘箱进行干燥。溶剂(NMP或水)的挥发伴随着涂层的收缩。如果干燥速率过快(高温急烘),溶剂会携带可溶性粘结剂向表面迁移,导致粘结剂上浮。这将使涂层与集流体的剥离强度大幅下降,并在电极表面形成高阻抗层。因此,工业上普遍采用分段干燥策略:低温恒速干燥段去除大部分自由溶剂,高温降速干燥段去除孔隙溶剂,以平衡效率与微观结构。

CFD仿真与智能化趋势

Millennial Lithium

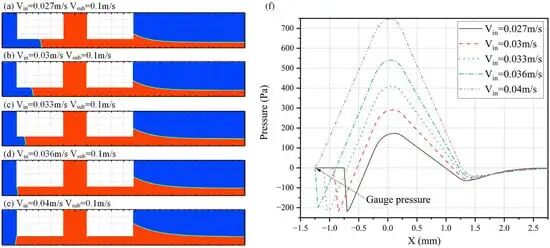

随着算力的提升,计算流体力学(CFD) 仿真已成为模头设计和工艺优化的标准工具。通过模拟浆料在歧管内的压力降和唇口的剪切速率分布,工程师可以在开模前预测涂布均匀性。

狭缝模头内速度与压力分布的CFD仿真

未来的涂布设备正向闭环控制演进。集成在线面密度检测仪(β射线/X射线)和视觉检测系统,能够实时反馈涂层厚度和缺陷信息,并自动调节泵速或模头间隙,实现真正的智能化制造。

狭缝涂布技术是锂电池极片制造的核心,其稳定性取决于流变特性、流场设计与精密机械的完美契合。通过深入理解流体动力学边界,利用真空辅助和精密模头设计拓宽工艺窗口,并结合科学的干燥策略控制微观结构,是提升电池能量密度和循环寿命的必由之路。随着双层共挤和间歇涂布等先进工艺的普及,涂布技术将继续向着更高速度、更薄涂层和更高精度的方向演进。

原文参考:Simulation Analysis of the Influence of Operating Parameters on the Pressure Profile in the Coating Bead

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

-

干法电极技术:引领锂离子电池绿色革命2025-08-05 1315

-

锂离子电池保护IC定义和工作原理2022-03-22 7828

-

锂离子电池的的原理、配方和工艺流程2021-04-07 4702

-

锂离子电池的制作工艺与工作原理是怎样的2021-03-01 5368

-

锂离子电池简介2020-11-03 2737

-

锂离子电池极片涂布的特性及其工艺的介绍2017-09-24 2710

-

锂离子电池极片涂布的特点及其三类因素的影响介绍2017-09-15 2872

-

【转】锂离子电池的维护和保存技巧分享2016-08-18 4770

-

锂离子电池的基本组成及关键材料2013-07-03 4222

-

锂离子电池的性能2013-06-13 5488

-

动力锂离子电池的安全性2013-05-25 3212

-

锂离子电池的设计2013-05-20 3408

-

锂离子电池的类型2013-05-17 4969

-

锂离子电池黏结剂2013-05-16 2911

全部0条评论

快来发表一下你的评论吧 !