SiC碳化硅模块在商用车电驱动系统中替代进口IGBT模块的技术经济性分析

电子说

描述

基本半导体BMF540R12MZA3碳化硅模块在商用车电驱动系统中替代进口IGBT模块的技术经济性分析

倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,代理并力推BASiC基本半导体SiC碳化硅MOSFET单管,SiC碳化硅MOSFET功率模块,SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

1. 执行摘要

全球商用车行业正经历着一场前所未有的电气化变革,重型卡车、城市公交及物流车辆正在从传统的内燃机动力向高效电驱动系统转型。在此进程中,作为电驱动系统核心心脏的牵引逆变器(Traction Inverter),其性能直接决定了整车的能效、续航里程及全生命周期成本(TCO)。长期以来,该领域被英飞凌(Infineon)、富士电机(Fuji Electric)等国际巨头的硅基绝缘栅双极晶体管(Si IGBT)模块所主导。然而,随着800V高压架构的普及以及对极致能效的追求,传统硅基IGBT在开关损耗、热导率及功率密度方面已逼近物理极限。

本报告旨在深入探讨国产功率半导体领军企业——基本半导体(BASiC Semiconductor)推出的第三代碳化硅(SiC)MOSFET模块BMF540R12MZA3,在商用车电驱动应用中全面替代进口IGBT(以富士FF800XNE-120和英飞凌FF900R12ME7为基准)的可行性与多维价值。尽管在标称电流参数上,BMF540R12MZA3(540A)看似低于竞品(800A/900A),但通过深入的物理层、系统层及经济层分析,研究表明SiC器件凭借其卓越的单极性导通特性、极低的开关损耗以及氮化硅(Si3N4)AMB封装带来的优异热性能,在实际工况下不仅能够实现同等甚至更高的有效功率输出,更能为整车企业(OEM)和终端用户带来显著的经济效益。

对于OEM商用车整车企业而言,采用该国产SiC模块可实现电驱动系统的体积缩小与重量减轻,通过5-10%的能效提升反向推动电池容量的“减配”以降低BOM成本,并构建自主可控的供应链安全屏障。对于终端用户,该替代方案意味着更低的每公里运营能耗、更快的充电速度以及由于先进封装技术带来的更长车辆服役寿命。通过详实的数据对比、仿真逻辑推演及产业链分析,全面论证这一技术路线更迭的战略必要性。

2. 商用车电驱动的技术变革与市场痛点

2.1 商用车电动化的独特挑战

与乘用车相比,商用车(尤其是重卡和大型客车)的运行工况具有显著的特殊性。首先是载重与起步扭矩需求大,要求逆变器在低速大电流工况下具有极高的热耐受能力;其次是年运行里程长,干线物流卡车年行驶里程可达15-20万公里,这意味着哪怕1%的效率提升也能转化为巨大的运营成本节省;最后是可靠性要求极高,商用车作为生产资料,对故障导致的停运(Downtime)容忍度极低,且运行环境往往更为恶劣(高温、高振动)。

当前,主流商用车电驱系统正处于从400V向800V架构升级的关键窗口期。800V架构能够显著降低同等功率下的电流,从而减少线束铜损和重量,并支持350kW以上的兆瓦级快充 。然而,高电压平台对功率器件的耐压等级、开关速度及绝缘性能提出了严峻挑战,传统Si IGBT模块在高压高频下的“拖尾电流”效应导致其开关损耗急剧增加,成为制约系统效率提升的瓶颈 。

2.2 传统IGBT方案的局限性

以市场上广泛使用的英飞凌FF900R12ME7(EconoDUAL™3封装,1200V 900A)和富士电机2MBI800XNE120-50(M285封装,1200V 800A)为例,这些IGBT模块虽然技术成熟且成本较低,但在面对新一代高效电驱需求时显露出明显的物理局限:

开关频率受限:受限于双极性载流子复合产生的拖尾电流,IGBT在大功率应用中的开关频率通常被限制在2-8kHz 。低开关频率迫使设计人员使用更大体积的薄膜电容和电机电感来滤除谐波,导致逆变器体积庞大、重量沉重。

“膝点电压”损耗:IGBT在导通时存在固有的集电极-发射极饱和压降(VCE(sat)),通常在1.5V-2.0V之间 。即使在轻载工况下,这一压降也不会像电阻一样线性下降,导致车辆在巡航或低负载状态下的基础损耗较高。

热管理压力:由于开关损耗高,散热系统必须设计得非常庞大,消耗了额外的泵浦功率和车辆空间。

2.3 碳化硅技术的破局之道

碳化硅(SiC)作为第三代宽禁带半导体材料,具有3倍于硅的禁带宽度、10倍的击穿场强和3倍的热导率 。基本半导体BMF540R12MZA3模块正是基于这一材料优势开发,其核心价值在于:

无拖尾电流:作为单极性MOSFET器件,SiC关断速度极快,开关损耗相比IGBT可降低70-80% 。

类电阻导通特性:无拐点电压,导通压降与电流呈线性关系(RDS(on)),在商用车常见的轻载/中载工况下效率远高于IGBT模块 。

耐高温与高导热:允许芯片在更高结温下工作,且通过先进封装将热量快速导出。

3. BMF540R12MZA3与进口IGBT的技术参数深度对标

针对用户普遍关心的“540A SiC能否替代900A IGBT”的疑问,本章将通过详细的数据拆解,揭示标称电流背后的物理真相。

3.1 核心电气参数对比

| 参数指标 | 基本半导体 BMF540R12MZA3 | 富士电机 2MBI800XNE120-50 | 英飞凌 FF900R12ME7 |

|---|---|---|---|

| 器件类型 | SiC MOSFET (Pcore™2 ED3) | Si IGBT (第7代 X系列) | Si IGBT (第7代 Trenchstop) |

| 额定电压 (VDSS/VCES) | 1200 V | 1200 V | 1200 V |

| 标称直流电流 (ID/IC) | 540 A (@TC=90∘C) | 800 A (@TC=125∘C) | 900 A (@TC=90∘C) |

| 封装形式 | ED3 (EconoDual 3 兼容) | M285 (EconoDual 3 兼容) | EconoDUAL™ 3 |

| 导通特性 (25∘C) | RDS(on)≈2.2mΩ (Typ) | VCE(sat)≈1.45V | VCE(sat)≈1.65−1.80V |

| 高温导通特性 (175∘C) | RDS(on)≈4.8−5.4mΩ | VCE(sat) 上升 (正温度系数) | VCE(sat) 上升 (正温度系数) |

| 开关特性 | 极低损耗,无拖尾电流 | 存在拖尾电流,损耗较高 | 存在拖尾电流,损耗较高 |

| 绝缘基板材料 | Si3N4 AMB (活性金属钎焊) | Al2O3 (氧化铝) DBC | Al2O3 (氧化铝) DBC |

| 最大结温 (Tvj,op) | 175∘C | 175∘C | 175∘C |

| 门极电荷 (QG) | 1320 nC | 高于SiC (需更大驱动功率) | 高于SiC (需更大驱动功率) |

3.2 破解“电流悖论”:标称值 vs. 输出能力

标称电流(如540A或900A)通常指在直流状态下,芯片结温达到最大允许值时的电流极限。但在逆变器实际运行中,器件处于高频开关状态,开关损耗是限制电流输出的主要因素。

IGBT的困境:英飞凌FF900R12ME7虽然标称900A,但如果在10kHz频率下工作,其巨大的开关损耗(Eon+Eoff)会导致芯片迅速过热。为了将结温控制在安全范围内(如150∘C),必须大幅降低输出电流(Derating)。实际上,在10kHz工况下,900A IGBT的有效输出电流能力可能降至400A-500A左右 。

SiC的优势:BMF540R12MZA3由于开关损耗极低,在同样10kHz甚至20kHz的频率下,其温升主要由导通损耗决定,受频率影响极小。因此,其动态电流输出能力衰减很少。仿真和实测数据表明,在典型的商用车驱动循环中,540A的SiC模块在输出有效功率上完全可以媲美甚至超越经受严重降额的800A/900A IGBT模块 。

3.3 导通损耗的临界点分析

商用车绝大多数时间运行在部分负载(Partial Load)状态(如高速巡航、空载返程)。

轻载工况(例如200A) :

IGBT: 压降 ≈1.0V(VCE0)+200A×rd≈1.3V。功率损耗 ≈260W。

SiC: 压降 =200A×3.8mΩ(@125∘C)≈0.76V。功率损耗 ≈152W。

结论:在常用工况下,SiC的导通损耗仅为IGBT的60%左右。只有在极端过载(如起步急加速,电流>600A)瞬间,IGBT的饱和压降特性才可能略占优势,但此时SiC凭借Si3N4基板的优异瞬态热阻抗,仍能安全运行 。

3.4 封装技术的代际差异:Si3N4 vs Al2O3

BMF540R12MZA3采用了氮化硅(Si3N4)AMB基板,这是针对车规级应用的一项关键升级 。

热导率:Si3N4的热导率(~90 W/mK)是传统IGBT所用氧化铝(Al2O3, ~24 W/mK)的近4倍。这意味着芯片产生的热量能更无阻碍地传导至散热底板。

机械强度:Si3N4的抗弯强度(700 MPa)和断裂韧性远超氧化铝和氮化铝(AlN)。在商用车剧烈的温度循环(Power Cycling)和机械振动工况下,传统DBC基板容易发生铜层剥离导致失效,而Si3N4 AMB在经历1000次以上的冷热冲击后仍能保持完好的键合强度 。这直接解决了商用车“百万公里无大修”对功率器件的严苛可靠性要求。

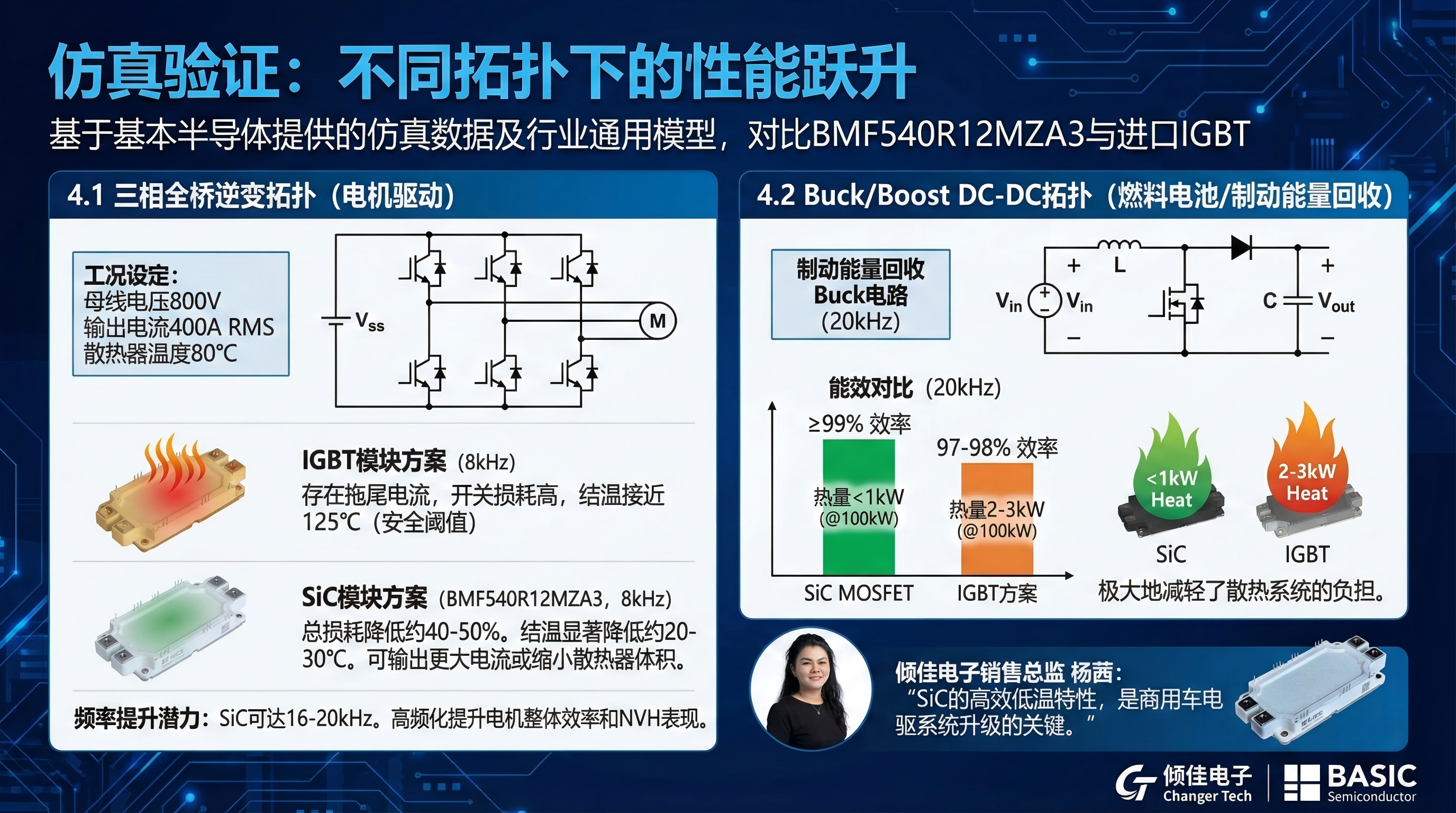

4. 仿真验证:不同拓扑下的性能跃升

基于基本半导体提供的仿真数据及行业通用模型,我们对比了BMF540R12MZA3与进口IGBT在两种典型应用拓扑中的表现。

4.1 三相全桥逆变拓扑(电机驱动)

工况设定:母线电压800V,输出电流400A RMS,散热器温度80∘C。

开关频率8kHz时:

IGBT模块方案:由于存在拖尾电流,开关损耗占总损耗的比例较高,结温接近125∘C的安全阈值。

SiC模块方案:BMF540R12MZA3的总损耗降低约40-50% 。更重要的是,芯片结温显著降低约20−30∘C。这意味着在同等散热条件下,SiC方案可以输出更大的电流,或者在同等电流下允许缩小散热器体积 。

频率提升潜力:SiC方案可轻松将频率提升至16-20kHz,此时IGBT已因过热无法工作。高频化使得电机电流波形的正弦度更高,谐波损耗大幅降低,从而提升了电机的整体效率和NVH(噪声、振动与声振粗糙度)表现 。

4.2 Buck/Boost DC-DC拓扑(燃料电池/制动能量回收)

在商用车常见的制动能量回收Buck电路中:

能效对比:在20kHz的典型工作频率下,SiC MOSFET的转换效率可达99%以上,而IGBT方案通常徘徊在97-98%。对于大功率能量流转,1-2%的效率差意味着巨大的热量差异。例如100kW功率下,IGBT方案产生2-3kW热量,而SiC仅产生1kW不到,极大地减轻了散热系统的负担 。

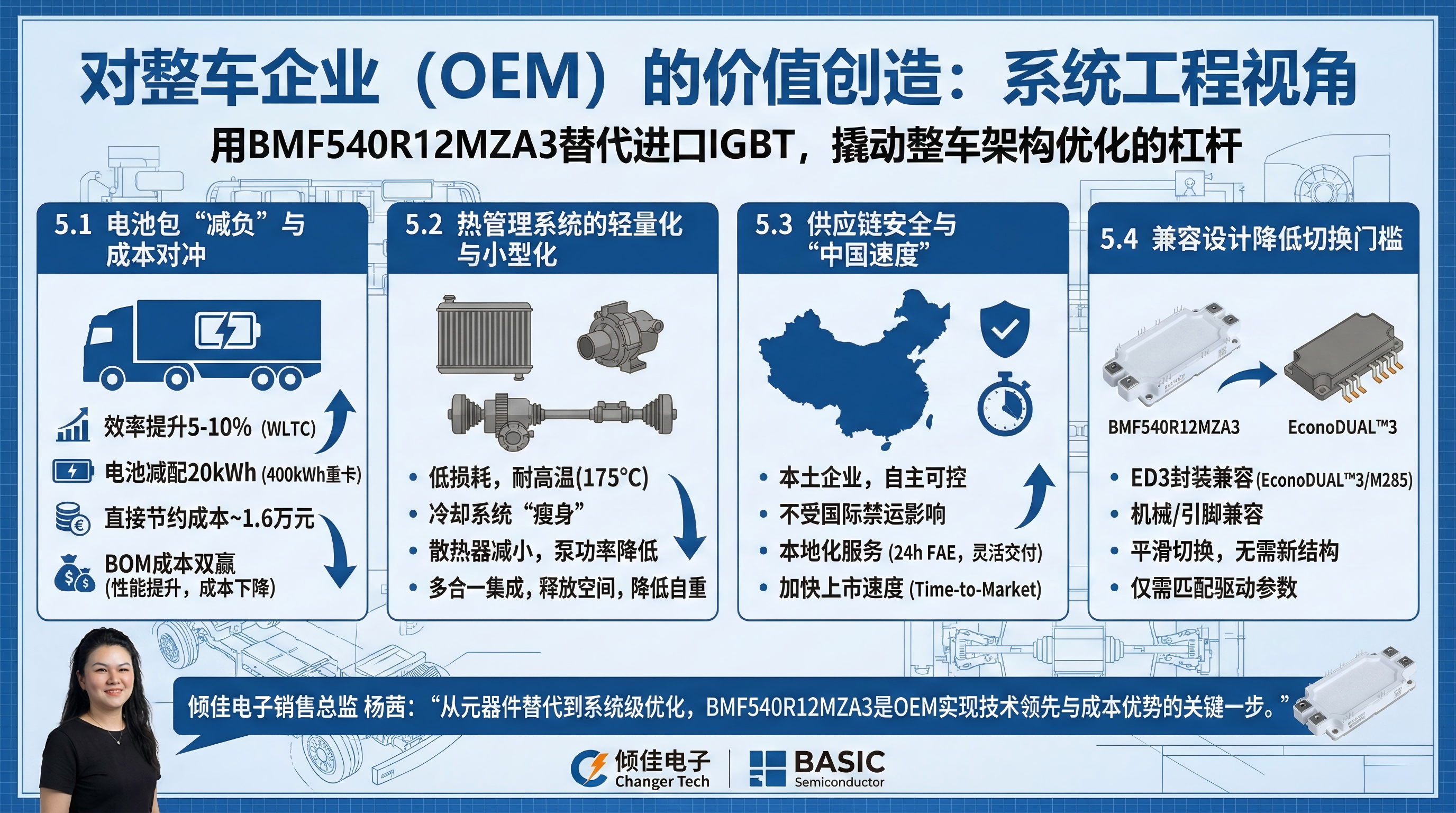

5. 对整车企业(OEM)的价值创造:系统工程视角

对于重卡制造商,客车制造商等OEM而言,用BMF540R12MZA3替代进口IGBT模块不仅仅是元器件的更换,更是整车系统架构优化的杠杆。

5.1 电池包“减负”与成本对冲

电池是商用电动车成本最高的部件。SiC逆变器带来的整车工况效率提升(WLTC工况下提升约5-10%)具有极高的经济杠杆效应 。

价值计算:假设一辆搭载400kWh电池的重卡,续航里程为300km。若采用SiC逆变器提升5%的系统效率,理论上只需380kWh的电池即可达到相同续航。

成本节约:按当前商用车磷酸铁锂电池包成本约800元/kWh计算,减少20kWh电池可直接节约成本1.6万元人民币。这一节省的金额往往远超SiC模块相比IGBT模块增加的采购成本(SiC溢价),使得整车BOM成本不升反降,实现了“性能提升、成本下降”的双赢 。

5.2 热管理系统的轻量化与小型化

由于BMF540R12MZA3的总损耗大幅降低且耐温更高(Tvj,op=175∘C vs 传统150∘C),OEM可以对冷却系统进行“瘦身”:

散热器与水泵:可以减小散热器迎风面积,降低冷却液泵的功率,甚至在部分辅助驱动应用中从液冷转为风冷。

系统集成:更低的发热量使得逆变器可以更紧凑地与电机集成(电机控制器一体化),即所谓的“多合一”电驱桥技术。这不仅释放了底盘空间,还减少了高压连接线缆和冷却管路,进一步降低整车自重(Curb Weight)。

5.3 供应链安全与“中国速度”

在全球地缘政治复杂多变和半导体周期性缺货的背景下,供应链安全是OEM的生命线。

自主可控:基本半导体作为本土企业,其芯片设计、封装制造及服务均在本土完成,不受国际贸易禁运或长臂管辖的影响,符合国家“自主可控”和“国产化率”的战略要求 。

本地化服务:相比于英飞凌、富士等国际大厂较长的交货周期和复杂的客诉流程,基本半导体能提供更灵活的交付策略(JIT)、更快速的技术支持(如24小时响应的FAE服务)以及针对中国路况的定制化芯片调校,帮助OEM加快新车型上市速度(Time-to-Market)。

5.4 兼容设计降低切换门槛

BMF540R12MZA3采用的ED3封装在机械尺寸和引脚定义上与英飞凌EconoDUAL™3及富士M285封装高度兼容。

平滑切换:OEM无需重新设计散热水道或机械安装结构,仅需对驱动电路板(Driver Board)进行电气参数匹配(如调整驱动电压至+18V/-5V)即可完成替换,进一步降低了研发门槛和验证周期 。

6. 对商用车用户的价值:全生命周期成本(TCO)与运营效益

商用车作为生产工具,其核心逻辑是“多拉快跑、降本增效”。SiC技术的应用直接击中了用户的痛点。

6.1 显著降低运营能耗成本

商用车的能源消耗是运营成本的大头。

场景测算:以一辆年运营15万公里的干线电动重卡为例,百公里电耗约为130kWh。如果SiC逆变器能综合节能6%(保守估计):

年节约电量:150,000km×(1.3kWh/km)×6%=11,700kWh。

经济收益:按公共充电桩平均电价(含服务费)1.2元/kWh计算,单车每年可节省电费约1.4万元。

全生命周期:在5-8年的运营周期内,仅电费节省即可达7-11万元,这笔收益对于对成本极其敏感的物流企业具有极大的吸引力 。

6.2 提升有效载荷(Payload)增加收入

商用车的法规对总质量(GVW)有严格限制。车辆自重每降低1公斤,就意味着可以多拉1公斤货物。

减重效应:SiC带来的电池减配(如减少20kWh电池约减重100-150kg)、冷却系统瘦身及线束减重,综合可使整车减重数百公斤。

收入增加:对于按吨公里计费的物流运输,这意味着在不超载的前提下,单趟运力提升,直接转化为额外的营收利润。

6.3 提升出勤率与可靠性

商用车的工况极其恶劣,频繁的起停、爬坡会导致功率模块经历剧烈的温度循环。

更耐造的芯:BMF540R12MZA3的Si3N4 AMB基板设计,使其抗热疲劳能力达到传统IGBT模块的数倍 。这意味着在车辆全生命周期内,逆变器因热应力失效的概率大幅降低,减少了车辆因维修导致的停运损失(Downtime Cost)。

适应恶劣环境:SiC的高耐温性使其在夏季高温或矿山等散热条件差的环境下,不易发生过热保护(Derating),保证了车辆在极端工况下的动力输出稳定性。

6.4 适配未来的超级快充

随着商用车补能网络向兆瓦级快充发展,800V高压平台成为刚需。SiC MOSFET模块天生具备高耐压、低损耗特性,是800V平台的最佳拍档。替代IGBT模块后,车辆可以充分利用高压充电桩的性能,大幅缩短充电等待时间,提升车辆的日周转率和运营效率 。

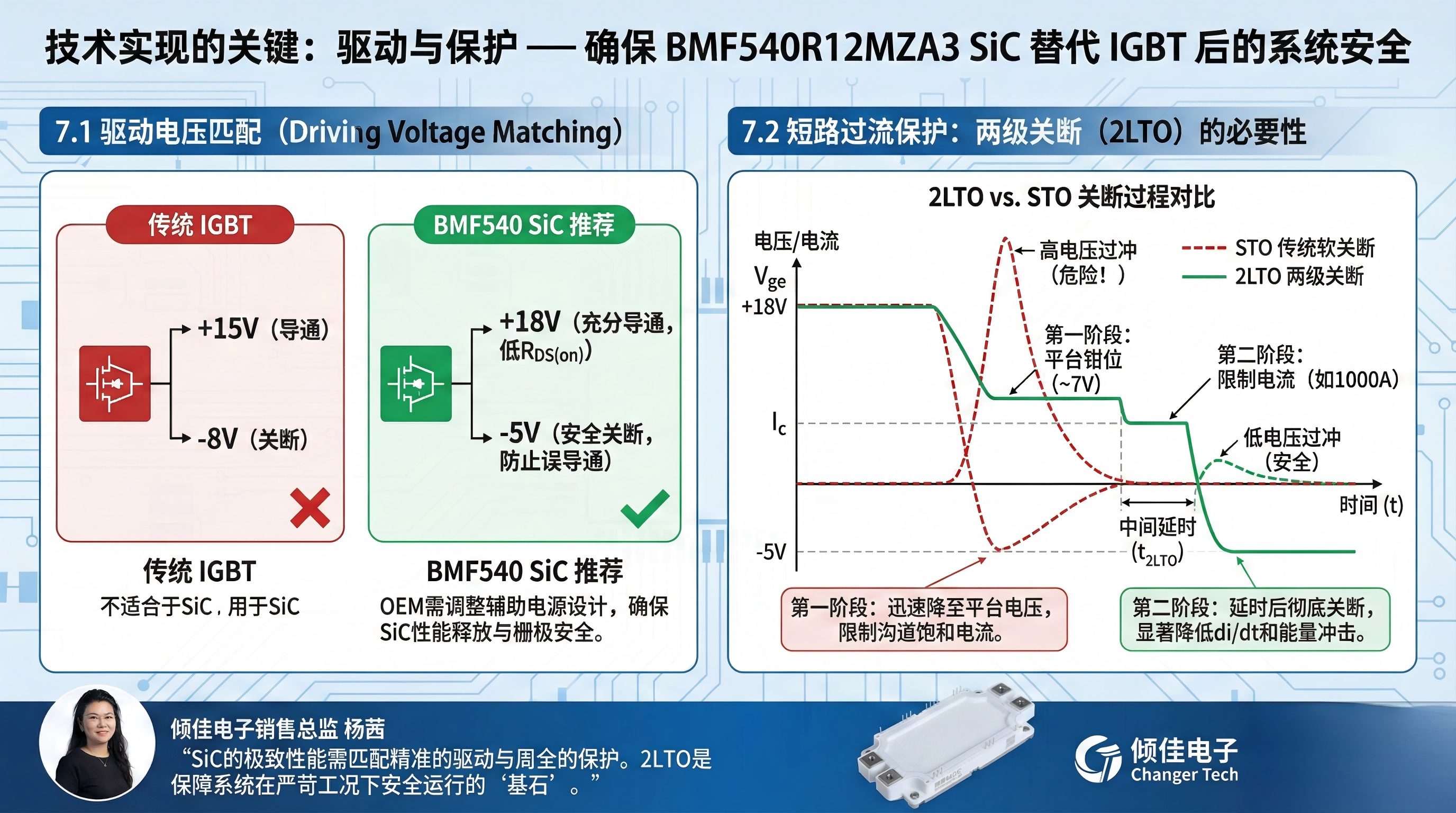

7. 技术实现的关键:驱动与保护

在用BMF540R12MZA3替代IGBT模块时,必须注意驱动层面的差异,以确保系统安全。

7.1 驱动电压匹配

IGBT通常使用+15V/-8V驱动,而BMF540R12MZA3推荐使用**+18V/-5V** 3。OEM需要调整辅助电源设计。+18V能确保SiC充分导通以获得最低RDS(on),而-5V则在关断时提供足够的负压裕量,防止误导通,同时避免过高的负压导致栅极氧化层应力损伤。

7.2 短路过流保护两级关断2LTO的必要性

虽然传统的软关断(STO)技术在一定程度上能缓解关断过压,但面对BMF540R12MZA3此类大电流、高功率密度器件在低短路耐受时间(SCWT < 3µs)内的保护需求时,2LTO技术提供了更优的“保护-性能”平衡,能够在不牺牲正常开关速度的前提下,显著降低短路关断时的电压过冲与能量冲击。与传统的软关断(STO)不同,2LTO将关断过程分解为两个受控阶段 :

第一阶段(平台钳位) :当检测到过流或去饱和(DESAT)信号时,驱动器不立即将栅极电压(VGS)拉到负压(VEE),而是迅速将其降至一个中间平台电压(例如6V-8V)。根据MOSFET的转移特性曲线,降低VGS会立限制沟道饱和电流。例如,将VGS从18V降至7V,可能将短路电流从3000A瞬间限制到1000A。

中间延时(2LTO) :保持在平台电压一段时间(通常几百纳秒)。在此期间,电流被“扼制”在较低水平,芯片内部的能量积累速度减缓,同时给系统一个稳定过渡的窗口。

第二阶段(完全关断) :延时结束后,驱动器将VGS拉至VEE(如-5V),彻底关断器件。此时,由于只需要切断已经被限制后的电流(1000A),产生的di/dt和电压过冲显著降低。

8. 结论与展望

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。代理并力推BASiC基本半导体SiC碳化硅MOSFET单管,BASiC基本半导体SiC碳化硅MOSFET功率模块,BASiC基本半导体SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

在商用车电驱动领域,用基本半导体BMF540R12MZA3全面替代进口IGBT(如富士FF800XNE-120和英飞凌FF900R12ME7),是一项技术上可行、经济上划算、战略上必要的举措。

技术层面:BMF540R12MZA3通过SiC材料优势和Si3N4 AMB先进封装,克服了标称电流的数字差距,在实际高频、高效应用工况下提供了超越传统大电流IGBT的功率输出能力和热稳定性。

整车层面:它赋予了OEM在800V架构下的设计自由度,通过提升系统效率反向撬动电池成本的降低,实现了整车成本结构的优化。

用户层面:它为终端用户带来了实实在在的“省钱”和“赚钱”效应——省的是电费和维保费,赚的是多拉快跑的运力提升。

产业层面:它标志着中国商用车核心功率器件从“依赖进口”向“自主强基”的跨越,为构建安全、可控、高质量的国产新能源汽车产业链提供了坚实支撑。

综上所述,BMF540R12MZA3不仅是一颗替代料,更是商用车电驱系统迈向高效能、高可靠、低碳化未来的核心引擎。对于具有前瞻视野的整车企业而言,加速导入该国产SiC方案,将是在下一轮激烈的市场竞争中构筑差异化优势的关键一步。

价值汇总表

| 维度 | 进口IGBT方案 (基准) | 基本半导体 SiC 方案 (BMF540R12MZA3) | 带来的核心价值 |

|---|---|---|---|

| 能效/续航 | 存在拖尾电流,轻载效率低 | 无拖尾,全工况高效率 | 续航提升5-10% 或 电池成本降低 |

| 冷却系统 | 发热大,需大型液冷系统 | 发热小,耐高温 | 系统减重、降本,提升有效载荷 |

| 频率/体积 | 受限于<8kHz,被动元件大 | 支持>20kHz,被动元件小 | 逆变器体积缩小30-50% ,功率密度倍增 |

| 可靠性 | Al2O3基板,易热疲劳 | Si3N4 AMB基板,超强耐热冲 | 百万公里可靠性,降低售后赔付风险 |

| 供应链 | 进口依赖,交期长,价格波动 | 国产自主,响应快,供应稳 | 供应链安全,规避地缘风险,快速迭代 |

| TCO (用户) | 高能耗,低载重 | 低能耗,高载重 | 2年内回本,全生命周期收益显著 |

审核编辑 黄宇

-

双脉冲测试技术解析报告:国产碳化硅(SiC)功率模块替代进口IGBT模块的验证与性能评估2025-12-15 446

-

倾佳电子SiC碳化硅MOSFET功率模块在电力电子应用中对IGBT模块的全面替代2025-09-05 2180

-

国产SiC碳化硅功率模块全面取代进口IGBT模块的必然性2025-05-18 1317

-

通用变频器中SiC(碳化硅)功率模块替代传统IGBT模块改变工业能效格局2025-04-27 987

-

国产SiC碳化硅功率PIM模块取代英飞凌PIM模块的技术优势2025-03-16 1119

-

碳化硅(SiC)MOSFET替代硅基IGBT常见问题Q&A2025-03-13 1545

-

2025被广泛视为SiC碳化硅在电力电子应用中全面替代IGBT的元年2025-03-07 1303

-

高频感应电源国产SiC碳化硅模块替代英飞凌IGBT模块损耗计算对比2025-02-10 996

-

高频电镀电源国产SiC碳化硅模块替代富士IGBT模块损耗对比2025-02-09 1112

-

应用于新能源汽车的碳化硅半桥MOSFET模块2023-02-27 1303

-

归纳碳化硅功率器件封装的关键技术2023-02-22 2798

-

功率模块中的完整碳化硅性能怎么样?2023-02-20 9262

-

碳化硅深层的特性2019-07-04 5882

全部0条评论

快来发表一下你的评论吧 !