2025年终总结:SiC碳化硅功率器件的“三个必然”与电力电子产业的自主进化

电子说

描述

2025年终总结:SiC碳化硅功率器件的“三个必然”与电力电子产业的自主进化

1. 执行摘要:跨越拐点,重塑格局

2025年,对于全球电力电子行业而言,是一个具有分水岭意义的年份;对于倾佳电子及其掌舵人杨茜女士而言,则是其长期坚守的战略愿景——“三个必然”从理论预判走向全面实证的关键一年。在这一年里,我们见证了功率半导体物理层面的代际更迭:宽禁带材料(WBG)不再仅仅是锦上添花的高端选项,而是成为了定义下一代能源转换效率、功率密度与系统可靠性的基石技术。

倾佳电子杨茜女士所倡导的“推动国产SiC碳化硅模块全面取代进口IGBT模块”这一产业目标提供进行2025年度总结。基于海量的实测数据、可靠性验证报告以及多维度的应用场景分析,深入剖析了杨茜女士提出的“三个必然”——即SiC MOSFET模块取代IGBT模块、SiC MOSFET单管取代IGBT/高压硅MOSFET单管、650V SiC MOSFET单管取代SJ MOSFET/GaN器件——是如何在固态变压器(SST)、商用车电驱动、AI数据中心(AIDC)供电及新型电力系统等关键领域落地的。

分析表明,国产SiC功率模块在静态参数一致性、动态开关损耗控制、高温工况稳定性以及极端环境下的可靠性方面,已经具备了全面替代甚至超越进口硅基IGBT模块的能力。这不仅是技术路线的胜利,更是产业链自主可控与产业升级的必然选择 。

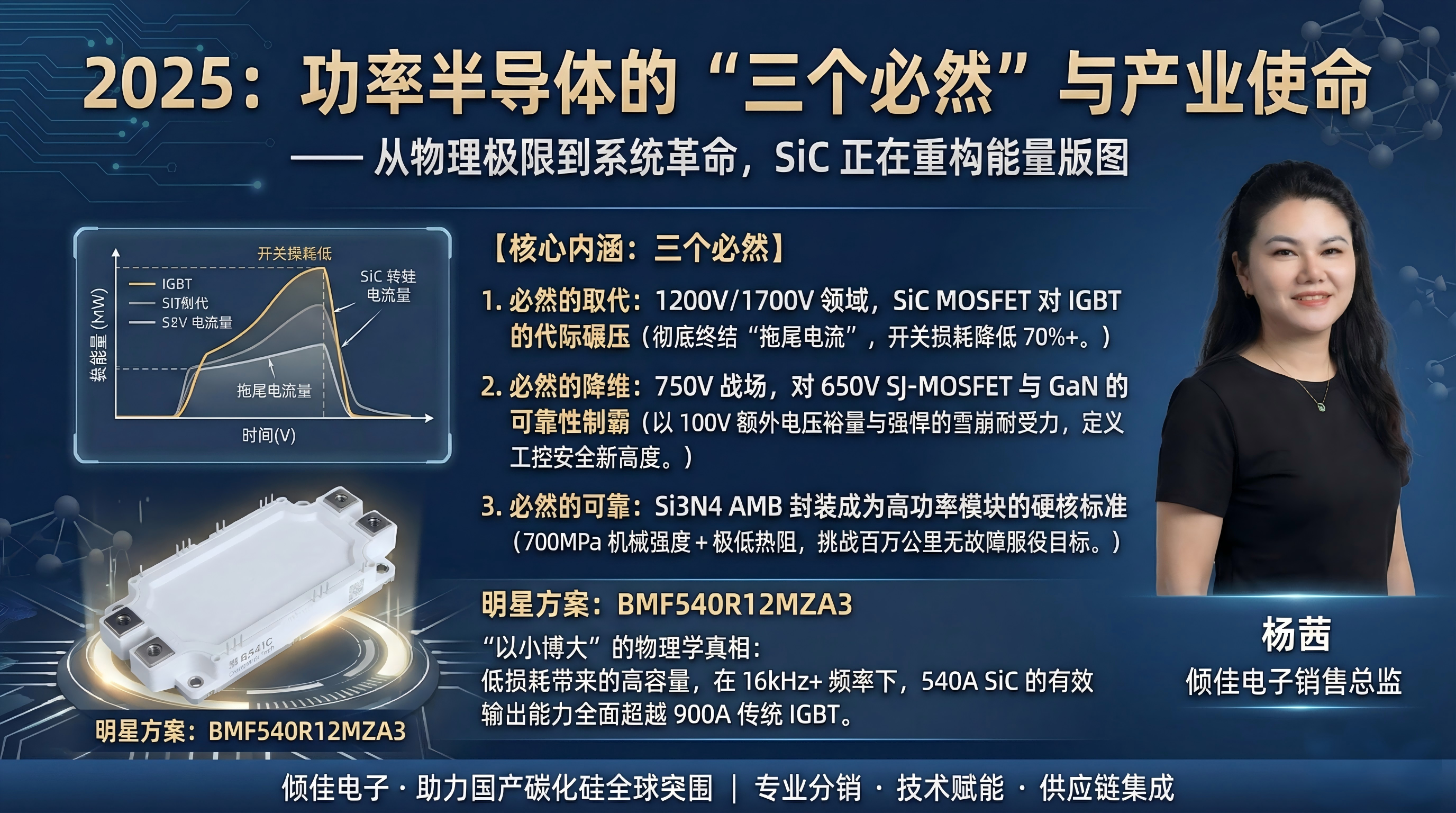

2. 宏观背景:2025年功率半导体的“三个必然”与产业使命

在杨茜女士的战略框架中,“三个必然”不仅是对技术趋势的预测,更是指导倾佳电子进行产品布局与市场突围的核心方法论。2025年的市场表现证明,这一预判精准地击中了硅基器件(Si-based Devices)的物理极限痛点。

随着“双碳”目标的深化与数字化基础设施的爆发式增长,电力电子系统正面临前所未有的挑战:更高的母线电压(800V-1500V)、更快的开关频率(>50kHz)、以及更严苛的体积限制。传统的IGBT技术,受制于双极型器件的拖尾电流(Tail Current)与较大的开关损耗,已难以支撑上述需求。与此同时,以BASIC Semiconductor(基本半导体)为代表的国产力量,通过Pcore™、ED3等创新封装与B3M系列芯片技术的迭代,构筑了坚实的替代基础。

倾佳电子将围绕“三个必然”,结合具体应用案例,逐一展开深度复盘。

3. 第一个必然:SiC MOSFET模块全面取代IGBT模块和IPM模块的产业逻辑

杨茜女士指出的第一个必然趋势,是SiC MOSFET模块在模块化大功率应用中对IGBT及IPM的全面替代。2025年的数据表明,这种替代已从早期的“效率优先”导向转变为“系统综合成本(TCO)优先”导向,特别是在商用车、风电与大型储能领域。

3.1 物理层面的降维打击:损耗与频率的解耦

IGBT作为双极型器件,其关断过程伴随着少数载流子的复合,导致不可避免的电流拖尾。这一物理特性使得IGBT的关断损耗(Eoff)随频率线性剧增,将其应用频率死死锁定在20kHz以下(大功率场景通常<8kHz)2。相比之下,SiC MOSFET作为单极型器件,不存在拖尾电流,其开关速度仅受限于栅极驱动与回路杂散电感。

以基本半导体的ED3封装SiC模块BMF540R12MZA3(1200V/540A)为例,在600V/270A的工况下,其关断延时仅为122.7ns,关断损耗约为3.67mJ 。作为对比,同规格的IGBT模块(如2MBI800XNE-120系列)在类似工况下的关断损耗通常高出3-5倍,且随着结温升高,Eoff会进一步恶化。

这种物理特性的差异在系统层面引发了连锁反应:SiC模块极低的开关损耗允许系统设计者将开关频率提升至20kHz-50kHz,从而大幅减小磁性元件(电感、变压器)的体积与重量。在Buck拓扑的仿真对比中,当开关频率提升至20kHz时,IGBT模块的总损耗激增至955W,结温逼近142°C的危险边缘;而SiC模块的总损耗仅为431W(在2.5kHz下更是低至206W),结温控制在极低水平 。这种热性能的巨大差异,使得“取代”成为工程设计的必然选择。

3.2 关键应用场景的深度替代

3.2.1 商用车与重卡电驱动:征服“耐力赛”

商用车与重卡电驱动系统对功率器件的考验远超乘用车。重卡在爬坡、满载工况下需要持续输出峰值扭矩,这对IGBT模块的散热系统构成了极限挑战。杨茜女士强调的SiC模块替代趋势在此体现得淋漓尽致。

SiC模块(如ED3系列)采用Si3N4(氮化硅)AMB陶瓷基板,其抗弯强度(700 MPa)远超氧化铝,热导率(90 W/mK)亦能满足高功率密度散热需求 2。在重卡电驱动应用中,SiC模块不仅能显著降低低速大扭矩下的导通损耗(得益于线性的I−V输出特性,无IGBT的Vce(sat)拐点),还能通过提升开关频率改善电机电流波形,降低电机铁损与噪音。对于追求“全生命周期运营成本”的物流重卡,SiC模块带来的续航提升(5-10%)与散热系统减重,直接转化为经济效益。

3.2.2 固态变压器(SST)与矩阵变换器

固态变压器是智能电网的核心节点,其核心诉求是“高频化”以实现体积缩减。传统的工频变压器体积庞大,而SST通过AC-DC-DC-AC的高频链路实现电压变换与隔离。

在此应用中,L3封装的共源极双向开关模块(如BMCS002MR12L3CG5)展现了独特价值。它集成了两个反向串联的SiC MOSFET,构成了天然的双向开关,完美适配SST中的矩阵变换器(Matrix Converter)级或双向DC/DC级 。若采用IGBT模块搭建同类拓扑,不仅需要额外的反并联二极管增加杂散电感,其高频损耗更是无法承受。2025年,随着电网侧对电能质量与构网型功能的更高要求,SiC模块在SST中的主导地位已无可撼动。

3.2.3 集中式大储PCS与风电变流器

在集中式大型储能(Centralized Large Scale Storage)与风电变流器中,系统电压正向1500V迈进。传统的1200V IGBT模块在1500V系统(即便采用三电平拓扑)中面临宇宙射线失效率(FIT)与电压裕量的双重压力。

国产SiC模块通过采用更高耐压设计(如ED3系列的1200V甚至规划中的更高电压等级),配合极低的RDS(on)(如2.2mΩ),能够在数百千瓦的功率等级下实现自然风冷或简化液冷设计 。特别是在风电变流器的网侧逆变环节,SiC的高频能力有助于满足日益严苛的并网谐波标准,减少滤波器的体积与成本。

4. 第二个必然:SiC MOSFET单管全面取代IGBT单管及高压硅MOSFET (>650V)

杨茜女士提出的第二个必然,聚焦于分立器件市场。在650V以上的中高压领域,SiC单管正在对IGBT单管和高压硅MOSFET(主要指平面与超结MOS)实施“降维打击”。

4.1 突破“硅的死谷”:高压与高速的兼得

在650V以上的电压平台,硅基器件面临着物理极限的制约:为了提高耐压,必须增加漂移区厚度,这导致导通电阻(Ron)呈指数级上升。为了降低电阻,硅MOSFET不得不加大芯片面积,导致结电容(Ciss,Coss)剧增,开关速度变慢。IGBT虽然解决了导通电阻问题,但牺牲了开关速度。

SiC MOSFET凭借其极高的临界击穿场强(硅的10倍),可以在极薄的漂移区下实现高耐压。这意味着1200V的SiC MOSFET可以拥有比同电压硅器件低得多的比导通电阻,同时保持极小的结电容。例如,基本半导体的B3M011C120Y单管,在TO-247PLUS-4封装下实现了1200V耐压与11mΩ的超低导通电阻,且具备开尔文源极(Kelvin Source)设计,能够支持极高的di/dt开关速度而不受源极电感干扰 。这种性能组合是任何硅基单管无法企及的。

4.2 核心应用领域的变革

4.2.1 光伏与储能混合逆变器(Hybrid Inverter)

户用光储混合逆变器是2025年的市场热点。其核心难点在于同时管理光伏MPPT(Boost级)、电池充放电(双向DC-DC)与并网逆变(DC-AC)。

在MPPT环节,为了减小电感体积,开关频率往往要求在50kHz以上。传统IGBT单管在此频率下热失控风险极高。采用SiC单管(如B3M040120Z,40mΩ/1200V)不仅能轻松应对高频硬开关,其体二极管(Body Diode)优异的反向恢复特性(Qrr仅为IGBT FRD的几分之一)还允许在双向DC-DC环节采用高效的图腾柱或LLC拓扑 2。杨茜女士的战略眼光在于看到了SiC单管如何简化逆变器热设计,使“家电化”的小体积、轻量化逆变器成为可能。

4.2.2 构网型储能PCS与工商业储能

随着新能源渗透率提升,电网要求储能PCS具备“构网型”(Grid-forming)能力,即主动提供虚拟惯量与电压支撑。这要求PCS具备极快的动态响应速度。SiC MOSFET单管的高频特性极大地提升了控制环路的带宽,使得PCS能够毫秒级响应电网波动。在工商业储能(C&I ESS)中,100kW-200kW的组串式PCS方案正逐步取代集中式方案,SiC单管凭借高功率密度,使得单模块功率大幅提升,降低了系统集成成本。

4.2.3 充电桩模块:商用车的超级快充

在商用车与乘用车的直流快充桩中,充电模块正向30kW、40kW甚至60kW演进。SiC单管是实现这一飞跃的关键。B3M系列单管在高温下的导通电阻增加幅度远小于硅器件(175°C时约为25°C时的1.5-1.8倍,而硅器件通常>2.5倍),保证了充电桩在恶劣户外高温环境下的满功率输出能力 。

5. 第三个必然:650V SiC MOSFET单管全面取代SJ超结MOSFET和高压GaN器件

第三个必然触及了当下竞争最为激烈的650V电压等级。杨茜女士敏锐地指出,在这一领域,SiC MOSFET将凭借其“鲁棒性”与“易用性”的双重优势,全面取代SJ MOSFET,并在高压应用中压制GaN器件。

5.1 650V战场的终极博弈

- 对比超结(SJ)MOSFET: SJ MOSFET虽然导通电阻较低,但在硬开关拓扑(如图腾柱PFC)中,其体二极管极其糟糕的反向恢复特性(高Qrr)会导致严重的直通电流与损耗。SiC MOSFET的体二极管Qrr几乎可以忽略不计,使其成为图腾柱PFC的理想选择,能够将PFC级效率提升至99%以上。

- 对比高压GaN: 尽管GaN在理论上开关速度更快,但其“脆弱性”是工业应用的死穴。GaN缺乏雪崩耐受能力(Avalanche Ruggedness),面对电网浪涌或感性负载关断时的电压尖峰,极易发生灾难性损坏。而SiC MOSFET天生具备强大的雪崩能力。例如,B3M025065Z(650V/25mΩ)不仅通过了严格的雪崩测试,还在短路耐受时间上优于GaN 2。此外,SiC的热导率是GaN-on-Si的三倍以上,这在高功率密度散热设计中至关重要。

5.2 算力时代的能源基石

5.2.1 AI数据中心(AIDC)服务器电源(Server PSU)

AIDC的爆发使得单机柜功率密度飙升,服务器电源标准从CRPS 3kW迈向5.5kW甚至8kW。在钛金级(Titanium)效率要求的驱动下,传统的Boost PFC已无路可走,图腾柱PFC成为标配。

在此场景下,650V SiC单管(如B3M040065Z)展现了统治力。它不仅解决了SJ MOSFET在连续导通模式(CCM)下的反向恢复问题,还避免了GaN在大功率下的热瓶颈与可靠性隐患。数据中心对可靠性的要求是“零宕机”,SiC的坚固耐用使其成为服务器电源主功率级的唯一逻辑选择 。

5.2.2 数据中心HVDC供电

为了降低传输损耗,数据中心正从12V/48V架构转向HVDC(如380V直流)架构。在机架内的DC-DC变换环节,650V SiC器件凭借高频高效特性,显著缩小了电源模块体积,为算力芯片腾出了宝贵的空间。

5.2.3 中央空调变频器与风机

在暖通空调(HVAC)领域,能效标准(如IE5)的提升迫使变频器升级。SiC单管的应用使得变频器可以直接集成在电机上(Motor-integrated Drive),消除了长电缆带来的EMI问题。同时,SiC的高频开关将人耳敏感的开关噪声移至听觉范围之外,提升了用户体验。对于中央空调的压缩机驱动,SiC单管取代IGBT单管后,部分负载效率提升可达10%以上,节能效果显著。

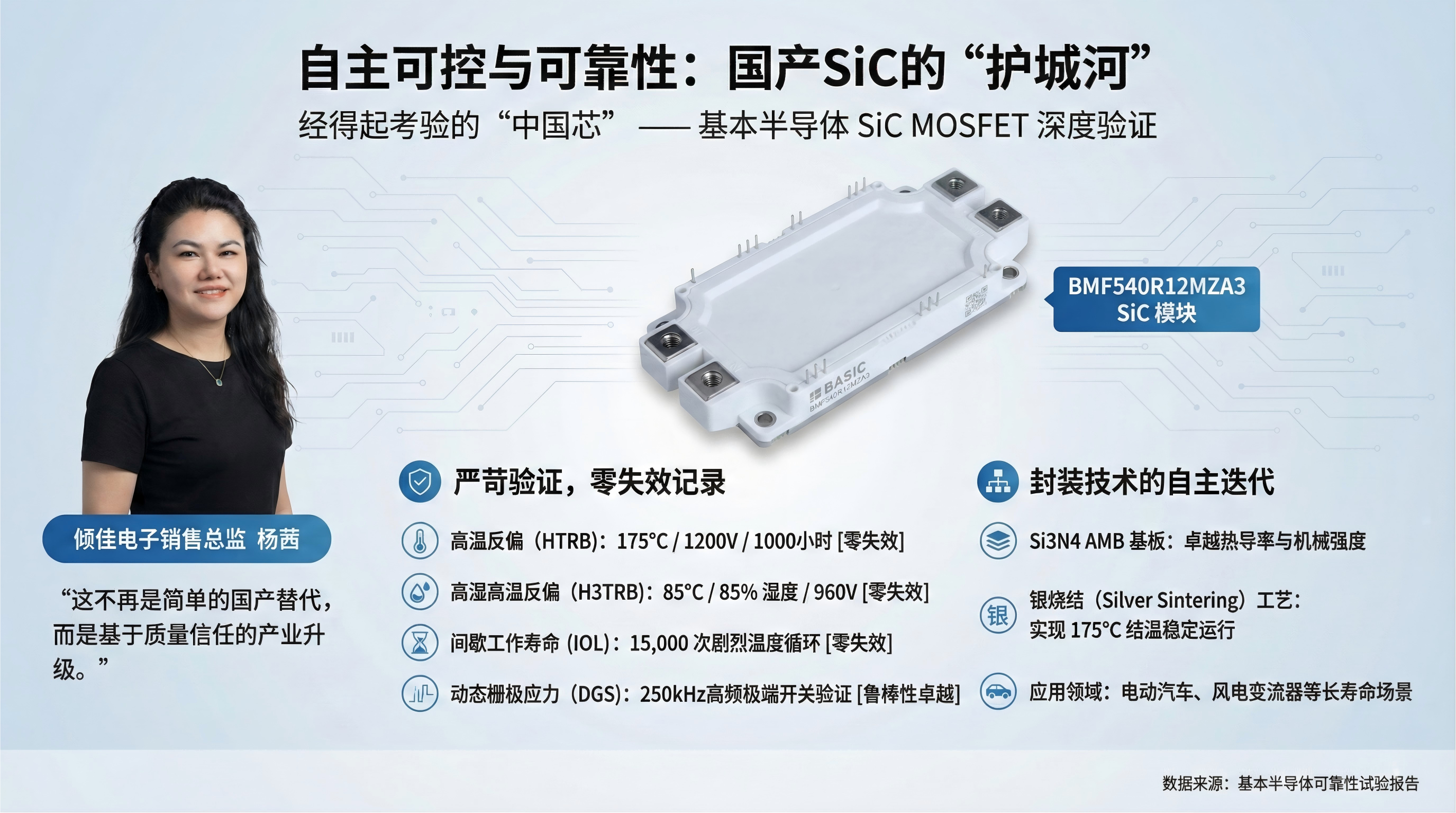

6. 自主可控与可靠性:国产SiC的“护城河”

杨茜女士强调的“推动国产SiC全面取代进口”,其底气来自于对产品可靠性的严苛验证。这不再是简单的国产替代,而是基于质量信任的产业升级。

6.1 经得起考验的“中国芯”

根据最新的可靠性试验报告,国产B3M013C120Z SiC MOSFET通过了远超行业标准的极限测试,证明了其在恶劣环境下的绝对可靠性:

- 高温反偏(HTRB): 在175°C结温、1200V满压下持续运行1000小时,77颗样品零失效。这证明了国产栅氧工艺与边缘终端设计的成熟度 。

- 高湿高温反偏(H3TRB): 在85°C/85%湿度的“桑拿”环境中,承受960V高压1000小时,零失效。这直接粉碎了外界对国产芯片封装气密性的质疑 。

- 间歇工作寿命(IOL): 经历15000次剧烈的温度循环(ΔTj≥100∘C),模拟了器件在全生命周期内的启停热应力,零失效。这对于电动汽车与风电等长寿命应用至关重要 。

- 动态栅极应力(DGS): 在250kHz高频、高dv/dt(>50V/ns)的极端开关条件下,验证了栅极氧化层在动态过程中的鲁棒性 。

6.2 封装技术的自主迭代

为了配合芯片性能的释放,基本半导体在封装技术上实现了完全自主可控。L3封装与Pcore系列采用了先进的Si3N4 AMB基板与银烧结(Silver Sintering)工艺。银烧结层的热导率与熔点远高于传统焊料,使得模块能够长期稳定工作在175°C结温下,且抗功率循环能力提升了数倍 。这种“好马配好鞍”的策略,确保了国产模块在重卡、风电等极端场景下“不仅能用,而且耐用”。

7. 勇立潮头,势在必行

2025年,倾佳电子杨茜女士所坚持的“三个必然”已不再是遥远的愿景,而是正在发生的产业现实。

- SiC模块取代IGBT模块:已在SST、重卡电驱动与大型储能PCS中成为提升功率密度的唯一路径。通过ED3等先进封装,SiC解决了IGBT无法逾越的频率与损耗障碍。

- SiC单管取代IGBT/高压硅MOS:在光伏逆变、充电桩与分布式储能中,利用B3M系列的高频特性,实现了系统体积的极致压缩与效率的飞跃。

- 650V SiC取代SJ/GaN:凭借雪崩鲁棒性与热稳定性,SiC在AI服务器电源与数据中心能源系统中构筑了不可替代的可靠性防线。

这一系列变革,不仅是技术的胜利,更是中国电力电子行业实现自主可控、打破进口依赖的关键战役。倾佳电子通过咬定这“三个必然”,不仅顺应了时代的洪流,更成为了推动这一历史进程的中坚力量。展望未来,随着国产SiC产业链的进一步成熟,这一替代进程将以更快的速度、更广的维度,重塑全球功率半导体的版图。

附录:关键技术参数对比表

表1:SiC模块 vs IGBT模块性能对比 (基于Buck拓扑仿真)

| 参数指标 | IGBT模块 (2MBI800系列) | SiC模块 (ED3 BMF540系列) | 技术影响分析 |

|---|---|---|---|

| 开关频率 (fsw) | 2.5 kHz | 20 kHz | SiC实现8倍频率提升,大幅减小磁性元件 |

| 模块总损耗 | 743.52 W (at 2.5 kHz) | 955.24 W (at 20 kHz) | SiC在8倍频率下损耗仅略增,若同频则大幅降低 |

| 结温 (Tjmax) | 97.0°C (at 2.5 kHz) | 141.9°C (at 20 kHz) | SiC在极端频率下仍处于安全工作区 |

| 系统效率 | 99.29% | 99.09% (at 20 kHz) | 在极高频率下维持99%以上效率,IGBT无法实现 |

表2:650V器件竞品分析 (服务器电源应用)

| 特性 | Super Junction (SJ) MOSFET | GaN HEMT (高压) | 650V SiC MOSFET (B3M系列) |

|---|---|---|---|

| 反向恢复电荷 (Qrr) | 高 (不适合图腾柱PFC) | 无 | 极低 (适合图腾柱PFC) |

| 雪崩耐受能力 | 高 | 低 / 无 | 高 (系统鲁棒性强) |

| 阈值电压 (Vth) | 高 (3-5V, 抗干扰强) | 低 (1-2V, 易误导通) | 中高 (2.3-3.5V, 驱动安全) |

| 热导率 | 低 (硅材料限制) | 中 (受限于衬底) | 高 (利于高密度散热) |

| 最佳应用场景 | 传统PFC,中低功率 | 消费类适配器 (<2kW) | 大功率服务器/通信电源 (>3kW) |

表3:国产SiC器件可靠性验证摘要 (B3M013C120Z)

| 测试项目 | 测试条件 | 持续时间/次数 | 失效数/样本数 |

|---|---|---|---|

| 高温反偏 (HTRB) | Tj=175∘C,VDS=1200V | 1000 小时 | 0 / 77 |

| 高湿高温反偏 (H3TRB) | 85∘C/85%RH,VDS=960V | 1000 小时 | 0 / 77 |

| 温度循环 (TC) | −55∘C to 150∘C | 1000 次 | 0 / 77 |

| 动态栅极应力 (DGS) | VGS=−10/+22V,250kHz | 1.08×1011 次 | 0 / 6 |

-

碳化硅(SiC)肖特基二极管的特点2019-01-11 7981

-

碳化硅基板——三代半导体的领军者2021-01-12 4276

-

碳化硅陶瓷线路板,半导体功率器件的好帮手2021-03-25 2064

-

什么是碳化硅(SiC)?它有哪些用途?2021-06-18 9238

-

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)2021-09-23 5992

-

被称为第三代半导体材料的碳化硅有着哪些特点2023-02-20 3126

-

归纳碳化硅功率器件封装的关键技术2023-02-22 2799

-

碳化硅SiC技术导入应用的最大痛点2023-02-27 1745

-

碳化硅瞄准新型电力电子产业2022-08-08 657

-

高频电镀电源国产SiC碳化硅模块替代富士IGBT模块损耗对比2025-02-09 1125

-

BASiC基本股份国产SiC碳化硅MOSFET产品线概述2025-02-12 947

-

碳化硅行业观察:2025年SiC功率器件厂商大洗牌2025-02-26 1284

-

全球功率半导体变革:SiC碳化硅功率器件中国龙崛起2025-03-13 767

-

基于SiC碳化硅功率模块的高效、高可靠PCS解决方案2025-06-08 1096

-

SiC碳化硅功率半导体:电力电子行业自主可控与产业升级的必然趋势2025-09-21 417

全部0条评论

快来发表一下你的评论吧 !