基于虚拟仪器软件设计平台和数据采集卡实现料场原料混合系统的设计

描述

介绍

该文分析了在冶金行业中现有的原料混合系统存在的精度低、性能差,控制复杂等问题,这将直接影响到最终成品的含铁量。因此提出了基于LabVIEW虚拟仪器软件设计平台和带有PXI总线接口的数据采集卡组成的智能型网络化料场原料混合系统,该系统改善了原有系统不足,降低了成本,缩短开发周期,提高生产效率。

图1二次料场原料混合车间

随着计算机运算能力的不断提高,虚拟仪器技术的飞速发展,基于PCI、PXI总线平台的模块化数据采集卡功能增强,使以前价格昂贵、功能相对独立、体积庞大的数据采集系统被基于PCI、PXI总线平台的模块化设备所取代。新一代的监控系统与以前的系统相比,系统总体成本大大降低、体积小、功能强、精度高、易于维护、扩展性好。同时,功能强大的LabVIEW软件使系统的开发更简单高效。

正文:

一、传统与新一代控制系统的比较

1、系统组成

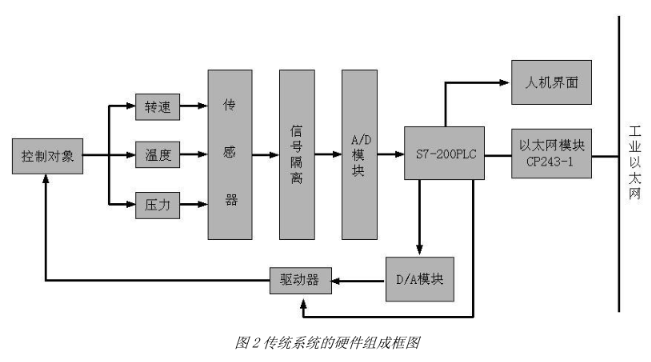

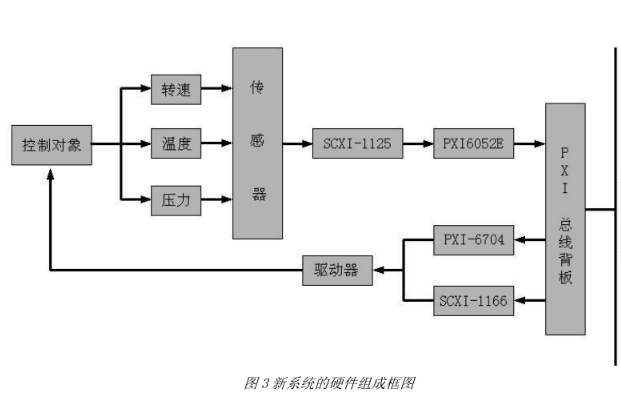

从系统组成框图可知整个系统由测量传感器,信号隔离调整,数据采集,数据处理分析部分组成。传统系统中转速、温度、压力信号经过传感器输入到PLC的A/D模块中,经过运算由PLC的D/A扩展模块输出形成闭环控制,在PLC上扩展人机界面模块用于监控,扩展以太网模块用于连接工业以太网。新系统在原来传感器和驱动部分不变的基础上引入了PXI-6052E采集卡用于采集A/D信号,PXI-6704和PXI-1166分别输出模拟量和数字量形成闭环控制。由于PXI背板具有人机接口和以太网接口,所以可以在较少的硬件条件方便的实现原来的功能。

2、新旧系统的比较

新旧系统在测量参数、线路方面没有改变,但数据采集系统有很大的改变,主要有以下几个方面:

1)控制精度与成本

传统的设备使用PLC控制,对于PLC的典型系统,它的控制循环的速率为100到500ms。而使用基于PXI的控制系统,我们把该系统的循环时间降低到50ms,提高了灵活性,并改善了产品质量从而提高了我们输出的质量。我们也利用PXI背板对测量进行同步。最后,由于利用了单一的开发环境和灵活的硬件,我们把系统的开发时间降低为五分之一,从而减少了项目所有者的综合成本。

2)集成度

传统系统由独立的多套系统组成,每个系统都有相应的计算机与控制软件组成。新的系统是基于PXI总线的模块化仪器,传统体积较庞大的采集器由体积很小的采集模块代替,使用一台内嵌式计算机取代先前多台计算机,使系统的集成度大大提高。原来的系统运行需要多人负责操纵和监视,而新的系统只需要一人即可完成所有工作。

3)操作性

由于传统中各部分是从不同厂家购置的,所以各分系统互相独立,实际使用中各系统之间的数据不能共享和调用。新的系统是在同一个软件平台和同一套PXI硬件系统上实现的,在软件和硬件中可以解决以上问题,可操作性增强。

4)可维护性

系统的维修、升级和扩展是所有的系统所面临的共同问题。原来的系统各厂家都有自己的定义,系统的维修升级只能由原厂家负责,这样不仅价格高、周期长而且有些厂家由于各种原因停产,和可能造成系统的报废。新的基于PXI总线是开放的标准系统,各模块不仅价格低廉,而且维修、升级可由多个厂家支持,延长了系统使用的生命周期。

二、系统设计与实现

在比较了各种可用于这种复杂应用的平台后,我们选择了NI PAC平台和LabVIEW 7.1以及PXI硬件。利用NI的PAC产品,我们不仅缩短了开发时间,降低了成本。也使得本系统拥有强大的灵活性,集成性和坚固性,能够和现今绝大多数设备进行接口,可以在不淘汰现有生产设备的情况下引入这一先进的系统。

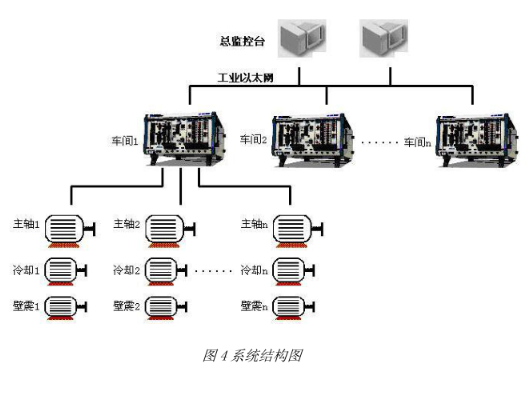

1、系统网络结构

系统网络结构图如图4所示:一个车间有一台PXI总线计算机,可根据具体的控制对象的数量配合相应数量的PXI数据采集卡,由PXI背板的网络接口接入整个公司的工业以太网,实现数据的交换和远程控制命令的发送,从而实现企业总监控台对每个车间的生产情况进行实时的监控并生成报单存储。

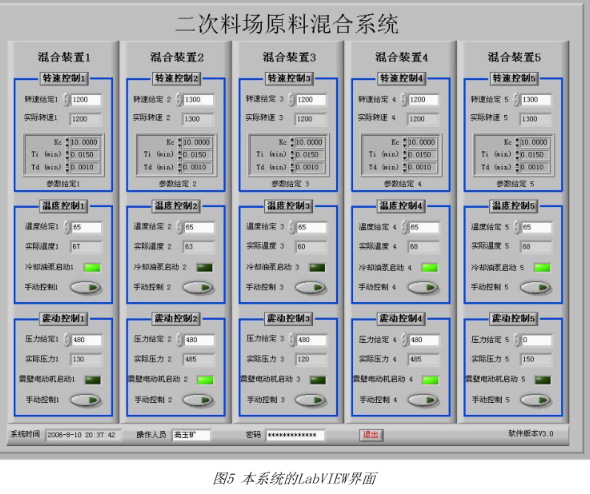

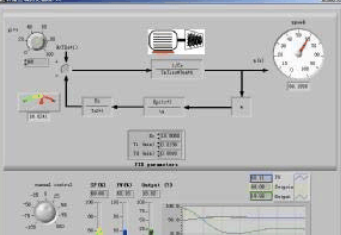

择PXI-6052E采集卡实现多通道的采集,采样时差对信号特征的影响很小。采集上来的信号在上位机做运算。使用LabVIEW 7.1为平台,配合Control Design Toolkit工具包来实现转速这样就可以实现整个系统的闭环控制,给定和控制参数可以在上位机设定,这样对于不同的配料可以方便的设定相应的参数从而使此系统方便的适用于不同配料的混合。

2、系统硬件设计关键

1)信号调理

本系统要对转速和热电耦型号(mV级)、压力变送器的4-20mA电流信号进行调理。我们选择NI公司的信号调理(SCXI)模块,其可与PXI紧密结合,提供高通道数、多种类型信号的调理。采用SCXI-1125模块对热电耦信号进行隔离放大和滤波,利用自带的热敏电阻和IC敏感器进行冷端补偿,信号调整后使之变成适合采集卡量程的电压信号,同时对采集卡进行高压隔离保护。

2)数据采集功能

利用LabVIEW中提供的数据采集PAC模块以及NI公司提供的众多程序实例,方便用户的开发,快速实现数据的连续采样和存盘。

3)PID算法实现

PID的基本算法为控制器的输出和控制器的输入(误差)成正比,与积分导数成正比且为这3个分量之和。U=Kc[e+(1/t)∫e*dt+Td *de/dt]其中e是测量值与给定值之间的偏差;Ti是积分时间;Td是微分时间;Kc是控制器的放大系数。LabVIEW中内置了PID等控制算法的VI,以次为基础可以快速的开发智能PID的控制。图6,7是智能PID控制器部分LabVIEW程序。

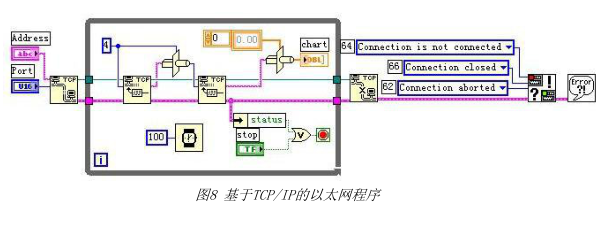

4)以太网的实现

LabVIEW 7.1为我们提供了丰富的例子供用户参考和使用,在以太网方面LabVIEW基于TCP/IP协议的例子只要拿来稍加修改就可以用于我们的系统,如图8所示。

三、总结与展望

本设计借助计算机的强大功能采用了目前技术先进的PXI总线硬件平台,使用模块化的数据采集卡,大缩短了系统的开发周期,降低了系统的综合成本,提高了系统的灵活性和控制的准确性。在完成相同功这里特别要提到的是LabVIEW 7.1图形化编程语言,在LabVIEW平台上开发出的智能型网络化原料混合系统。该系统已经成功地应用于钢厂原料混合系统。由于使用了NI公司的虚拟仪器技术,简化了原来的硬件设计,所以大能的情况下,总体价格只是原来的1/2,而且体积也大大减少。总之,虚拟仪器技术使现代的测量系统更灵活,更紧凑,功能更强大。用户可以方便的设计自己的应用界面。随着计算机技术和测控技术的发展,虚拟仪器技术也会在各领域中发挥更重要的作用。

-

基于LabVIEW虚拟仪器实现数据采集卡驱动系统的设计2020-08-24 3490

-

基于虚拟仪器技术实现信号采集系统的设计2020-08-22 1913

-

基于虚拟仪器技术和数据采集卡实现气象监测系统的设计2020-07-28 1717

-

基于PCL2818LS数据采集卡实现数字滤波器的设计2020-07-24 1654

-

USB2.0的高速数据采集卡在虚拟仪器中的应用2019-10-15 4062

-

虚拟仪器在位移测试系统中的应用2018-03-26 4954

-

基于LabVIEW虚拟仪器的心电信号采集系统的设计2016-12-05 12313

-

基于数据采集卡的虚拟仪器设计2016-01-13 670

-

做实验室管理系统,基于虚拟仪器的需要用到数据采集卡吗2015-06-10 3151

-

基于虚拟仪器及数据采集卡的转动惯量测试系统设计2013-01-18 707

-

基于虚拟仪器的电动汽车数据采集分析系统2011-09-09 963

-

虚拟仪器数据采集卡的驱动2011-07-07 2391

-

基于串行通信的虚拟仪器数据采集器2011-03-09 2578

-

LabVIEW下使用普通数据采集卡方法研究2009-08-12 830

全部0条评论

快来发表一下你的评论吧 !