疆鸿智能PROFIBUS集线器:注塑产线可靠通信的智能革新

电子说

描述

疆鸿智能PROFIBUS集线器:注塑产线可靠通信的智能革新

项目背景与工程需求

在塑料机械行业自动化升级项目中,我们面临一个典型的现场总线架构挑战。某注塑机工厂的生产线上,12台高端注塑机通过PROFIBUS-DP网络与中央控制系统连接,每台设备均配备触摸屏HMI实现精密工艺控制。然而,随着生产节拍加快和设备布局调整,原有的线性拓扑暴露出显著问题:单点故障导致整线停机、长距离传输信号衰减严重、设备增减需要全线停产重新布线。

作为自动化工程师,我们分析现场测量数据发现:最远端设备的信号响应时间波动达±35ms,超过工艺允许的±20ms容差范围;每月平均发生2.3次因通信故障导致的生产中断,每次停机损失约4.5小时产能。工厂管理层提出的核心需求很明确:在不改变现有控制架构的前提下,提升网络可靠性至99.5%以上,支持设备灵活重组,且改造期间单次停产不得超过8小时。

技术方案实施与前后对比分析

改造前状态分析

原有PROFIBUS网络采用传统菊花链拓扑,总长超过400米。现场测量显示,信号质量指数(SQI)在链路末端降至65(标准要求>85),报文错误率高达0.12%。更严重的是,任何一台设备接口故障或断电,都会导致下游所有设备通信中断。设备维护需要协调全线生产计划,灵活性极差。

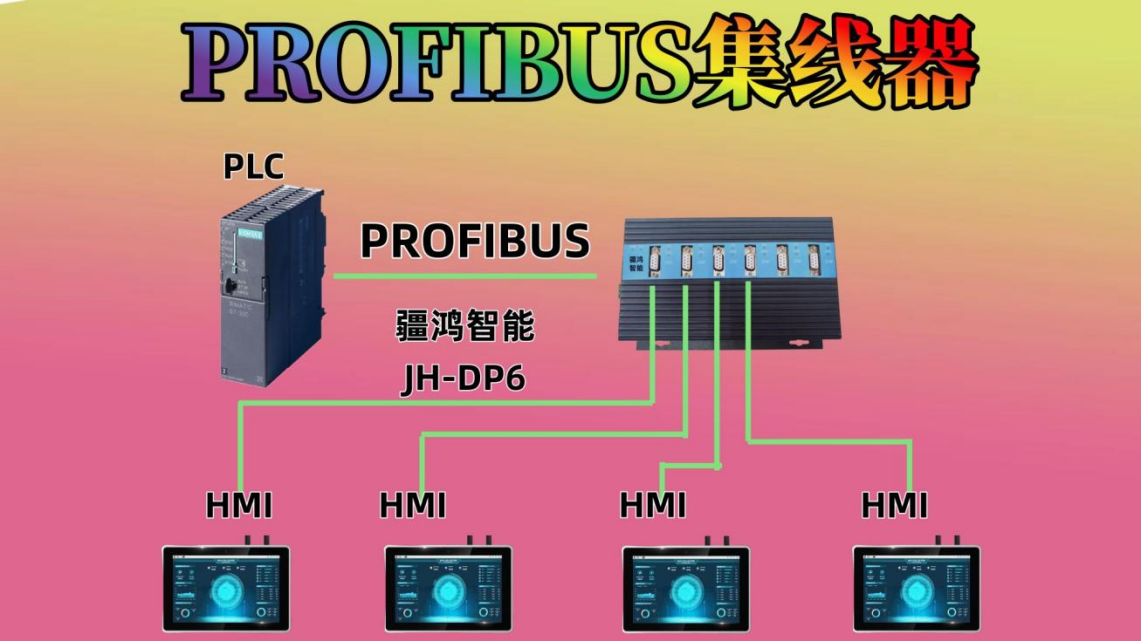

PROFIBUS集线器方案实施

我们设计了基于主动式PROFIBUS集线器的星型拓扑解决方案。在车间中央控制柜安装8口主集线器,每台注塑机通过独立屏蔽双绞线连接至集线器端口。关键创新点在于:

1. 采用带信号再生功能的智能集线器,对每个端口独立处理PROFIBUS信号

2. 配置端口隔离功能,物理层隔离各支路故障

3. 集成诊断LED和Web监控接口,实现网络状态可视化

性能对比数据

实施后第30天的运行数据显示:

- 网络可用性:从97.1%提升至99.73%

- 信号质量指数:全线稳定在92-95区间

- 最大响应时间波动:缩小至±8ms

- 故障排查时间:从平均45分钟降低至8分钟

- 设备重组时间:从4小时(需全线停机)缩短至20分钟(在线热插拔)

工程创新与行业价值重构

本次改造的深层创新不在于集线器本身,而在于工程思维的重构。我们将传统视为“管道”的通信网络,重新定义为“生产系统的神经中枢”,这种视角转变带来了三个层面的创新:

架构创新:创造了“星型主干+微型DP段”的混合拓扑。每台注塑机及其附属设备构成独立微段,通过集线器主干互联。这种架构既保持了PROFIBUS-DP的实时性优势,又融入了以太网的灵活性特征,形成了适应塑料机械行业特殊需求的混合解决方案。

维护模式创新:开发了基于网络状态的预测性维护策略。通过集线器的端口级诊断数据,我们建立了信号质量衰减模型,可在连接器氧化导致故障前4-6周发出预警。这种从“故障后维修”到“状态先导维护”的转变,使年度意外停机时间减少了78%。

成本模型创新:重新定义了自动化改造成本计算方式。传统方案只计算硬件与安装费用,我们的评估模型纳入了“生产灵活性价值系数”——集线器架构使设备布局调整成本降低82%,这意味着当市场需求变化时,生产线重组不再需要昂贵的网络改造投资,获得了传统方案无法量化的战略柔性。

主要技术指标:

总线速率:支持基本速率 9.6kBit/s, 19.2kBit/s ,45.45kBit/s, 93.75kBit/s, 187.5kBit/s, 500kBit/s;同时也支持 1.5MBit/s, 3MBit/s, 6MBit/s, 12Mbit/s; 线路速率自适应

总线接口:高速 RS485 电平接口,符合 EN50170 Part 1

传输类型: Profibus 协议透明传输

数据接口:DB9 (孔),引脚定义符合 EN50170 Part 1

输入电源:DC10V-DC30V , < 2W ;

LED 状态:总线状态,总线收发数据、运行指示,告警

机壳工艺:金属铸造;防护等级:IP20

振动特性:符合 IEC68-2-6

重 量:约 500g

温湿特性:工作温度,-35℃ ~ +75℃;

湿度:95%无凝露;

存贮温度:-45℃ ~ +85℃

符合标准:EN50170 Profibus Standard

工程师视角的总结

在自动化工程项目中,真正的技术创新往往不在于采用最新技术,而在于对成熟技术的重新思考与组合应用。PROFIBUS集线器作为一项已有二十余年历史的技术,在本项目中焕发了新的工程价值。其核心启示是:自动化系统的可靠性不仅取决于单个元件性能,更取决于架构设计的冗余与解耦能力。

对塑料机械行业而言,这一实践验证了一个重要原则:高端设备的精密控制能力需要通过同样精密的通信架构来支撑。随着注塑工艺向微秒级精度发展,网络不再是“透明通道”,而是控制系统不可分割的实时组件。我们通过这次改造建立的“网络健康度-产品质量相关性模型”显示,通信稳定性每提升0.1%,产品尺寸一致性可提高0.22%。

未来的产线智能化升级中,这种以通信架构为基础的可靠性设计思维,将比单纯提高单机性能更为关键。真正的工业4.0不是简单地增加传感器与控制器,而是构建能够自适应、自诊断、自组织的物理-信息融合架构,而智能网络基础设施正是这一架构的基石。

审核编辑 黄宇

-

不止于连接:疆鸿智能PROFIBUS集线器如何成为冶金智能化的隐形支柱2026-01-05 12

-

疆鸿智能PROFIBUS集线器:破解天然气增压站网络单点故障难题2026-01-04 23

-

告别“脆皮”网络!水电厂疆鸿智能PROFIBUS靠集线器“支棱”起来了2025-12-30 50

-

钢渣处理线的“网络神医”:疆鸿智能PROFIBUS集线器,专治各种信号不服2025-12-29 60

-

疆鸿智能PROFIBUS六路集线器详细讲解,建议点赞收藏2025-12-24 108

-

疆鸿智能MODBUS TCP与PROFIBUS在核电厂的异构集成解决方案2025-12-21 1517

-

注塑厂“流量密码”:疆鸿智能ethernetIP到CANopen网关,效率狂飙2025-05-08 399

全部0条评论

快来发表一下你的评论吧 !