德力西矿山提升机专用变频器的特点与应用介绍

描述

矿井提升机是一种大型提升机械设备。由电机带动机械设备,以带动钢丝绳从而带动容器在井筒中升降,完成输送任务。矿井提升机是由原始的提水工具逐步发展演变而来。现代的矿井提升机提升量大,速度高,安全性高,已发展成为电子计算机控制的全自动重型矿山机械。主要由电动机、减速器、卷筒(或摩擦轮)、制动系统、深度指示系统、测速限速系统和操纵系统等组成,采用交流或直流电机驱动。广泛用于煤炭、有色金属、黑色金属、非金属、化工等矿山的竖井、斜井的提升系统用作提升矿物和物料及设备等,是矿井系统设备的咽喉,在整个生产过程中,占有非常重要的地位,矿用生产是连续作业的,即使短时间的停机维修也会给生产带来很大损失。因此,设备的安全可靠运行就显的特别重要。目前的电控系统存在着很多的不足,矿用提升机的技术改造要求迫在眉睫。

变频调速是近年来发展起来的一门新兴的自动控制技术,它利用改变被控对象的电源频率,成功实现了交流电动机大范围的无级平滑调速,在运行过程中能随时根据电动机的负载情况,使电机始终处于最佳运行状态,在整个调速范围内均有很高的效率,节能效果明显。采用变频器对异步电动机进行调速控制,由于使用方便、可靠性高并且经济效益显着,所以得到广泛应用。

因此,应用矿用提升机专用变频器,对提升机原有控制系统进行改造,将成为历史的必然趋势。

我们德力西(杭州)变频器有限公司在研制提升机变频器方面作了相当大的努力。通过不断的进行技术革新,成功地开发了德力西矿山提升机专用变频器。并得到了很好的应用

目前全国各类矿山的提升机(绞车)多采用交流绕线式异步电动机转子串电阻调速方案,用交流接触器进行速度段切换,这种调速方式在低同步状态没有制动力矩,而提升工艺要求拖动系统在低速爬行段能够工作在制动状态(下放重物)或电动状态(提升重物)

传统提升机电控系统存在的不足

挡位调节,调速不连续,运行中机械振动大,矿车冲击大,制动不安全;

启动及换挡时冲击电流大,启动电流一般是额定电流的1.7倍,有时会更大,如果加速快,甚至会引起总开关跳闸;

调速时大量的电能消耗在电阻上,浪费严重,造成工作环境恶劣,空间噪声大;

维修量大,不方便。由于操作时交流接触器频繁动作,易造成触点及线圈的烧坏,转子更换碳刷频繁;

耽误生产。矿井是连续24小时工作,生产量大,任务繁重,由于电控系统设计落后,制造工艺落后,即使是短时间的维修,也会给生产带来损失。

提升机应用变频调速技术的优越性

变频系统甩掉了原电控调速用的交流接触器及调速电阻,提高了系统的可靠性,改善了操作人员的工作环境,使噪音及室温降低了很多。

调速连续方便,分段预置,连续平滑调节。

实现了低频低压的软起动和软停止,使运行更加平稳,机械冲击小。

启动及加速过程冲击电流小,加速过程中最大启动电流不超过1.3倍的额定电流,提升机在重载下从低速平稳无级平滑地升至最高速,也没有大电流出现,大大地减小了对电网的冲击。

增加了直流制动功能,使重车停车时更加平稳,有效避免了“溜沟”现象。

采用能耗制动、回馈制动或超级电容吸收技术,成功解决了位能负载在快速、减速或急停时的再生发电能量处理问题,保证了变频器的安全运行。

转矩补偿达到规范要求,重车启动正常。

节能效果显着。据实测,在低速段节能明显,一般可达到30%左右。而且矿井越浅,低速段运行时间越长,节能效果越明显。

采用变频控制后,原绕线式电机可改为普通电机,这不但降低了成本,普通电机比绕线式电机可节约投资1/3,而且电机维护方面,避免了转子炭刷的烧损及维护。

一、现场状况

山东伏山煤矿提升机改造通过调研与论证,结合该矿井提升机的现场实际状况,决定对提升机实施变频调速改造。

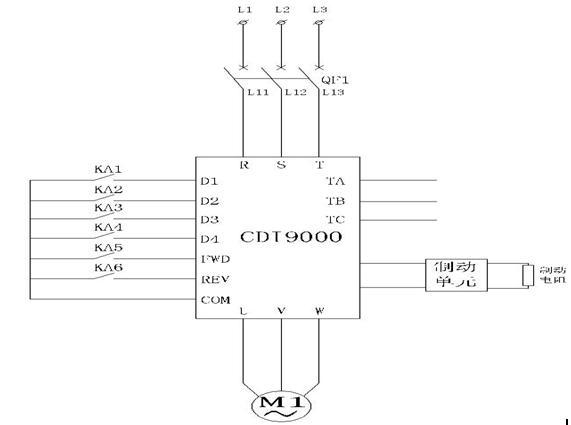

该煤矿斜井提升机是单卷筒提升机,选用为185kW绕线式6极电机,卷筒直径 1200mm,减速器减速比24:1,最高运行速度2.5m/s,钢丝绳长度为450m。采用串电阻分五段速降压起动和调速,频繁正、反向运转,电能浪费极大。原系统电机是185KW的6极绕线式电机,在平时工作电流在280-380A,为保证安全,提升机上行或下行起动时,是要加制动的,起动完成后一瞬间再松开制动。在这种情况下运行电流有时候会超过电机额定电流,达到400多安培。变频调速后,提升机上行或下行起动时,仍是要加制动的,变频器输出频率到2Hz有足够大的力矩时再松开制动。尽管2Hz以下电机处于堵转状态,但由于输出频率低,输出电压也低,电机不会过流。在生产中,装载的物料有时可能会超载,考虑重载加速时间短,选型时变频器容量需要加大,我们选用的变频器为德力西CDI9000-G280kW,这样有利于电机在过载时候变频器有足够的过载能力,制动单元为德力西CDI-BR400型适用变频器160KW-315KW。制动电阻功率为54KW,当高于 700V 左右时启动刹车单元,让多余的能量在通过能耗电阻消耗掉,从而保证了主器件的安全。

二、方案实施

斜井提升负载是典型的摩檫性负载,即恒转矩特性负载。重车上行时,电机的电磁转矩必须克服负载阻转矩,起动时还要克服一定的静摩檫力矩,电机处于电动工作状态。在重车减速时,虽然重车在斜井面上有一向下的分力,但重车的减速时间较短,电机仍会处于再生状态。当另一列重车上行时,电机处于反向电动状态。另外有占总运行时间10%的时候单独运送工具或器材到井下时,此时电机长时间处于再生发电状态,需要进行有效的制动。因此采用能耗制动单元加能耗电阻的制动方案。

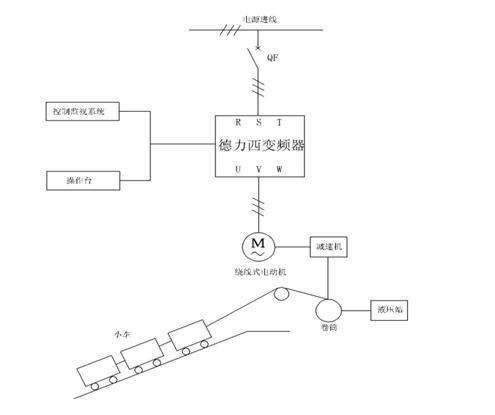

由于提升机电机绝大部分时间都处于电动状态,仅在少数时间有再生能量产生,变频器接入制动单元和制动电阻,就可以满足重车下行时的再生制动,实现平稳的下行。井口还有一个液压机械制动器,类似电磁抱闸,此制动器用于重车静止时的制动,特别是重车停在斜井的斜坡上,必须有液压机械制动器制动。液压机械制动器受原控制系统和变频器共同控制,机械制动是否制动受变频器频率到达端口的控制,起动时当变频器的输出频率达到设定值,打开液压机械制动器,重车可上行;减速过程中,当变频器的频率下降时,表示电机转矩已较小,液压机械制动器制动停车。紧急情况时,按下紧急停车按钮,变频器停机,液压机械制动器马上起作用,使提升机在尽量短的时间内停车。变频器采用多段速度设置,FWD、REV设为正反转,D1、D2、D3设为运行频率6Hz、18Hz、25Hz、35Hz、50Hz,以适应控制系统对提升机不同运转速度的要求。五挡速度加速和减速段的速度均在变频器上设置。变频调速原理图如下图 所示。

为克服传统交流绕线式电机串电阻调速系统的缺点,采用变频调速技术改造提升机,可以实现全频率(0~50Hz)范围内的恒转矩控制。对再生能量的处理,可采用价格低廉的能耗制动方案。为安全性考虑,液压机械制动需要保留,并在设计过程中对液压机械制动和变频器的制动加以整合。矿井提升机变频调速框图下如上所示。

三、电气系统改造方案

改造提升机用变频器是在原提升机电控系统的基础上,用变频调速系统替代原工频调速系统,同时保留工频调速系统,使两套系统互为备用,增加系统运行的可靠性。

矿井提升机专用变频器的特点

矿用电网波动较大,变频器在(380V-10KV)±20% 能正常工作。

运行平稳,加减速平滑,运行速度曲线加速段、减速段为S型,在加减速过程中可做到加速度连续,无撞击感。

对回馈能量的处理方法:

回馈制动,带有能量回馈单元。将制动时产生的再生 能量回馈到电网。

变频器在整个工作过程中提供所需要的力矩特性:

启动力矩大于2倍额定转矩,尤其是当矿车停在井筒中间时,启动转矩比额定转矩大得多。低频转矩在6HZ时大于1.6倍额定转矩。

有足够的加速力矩,适应重车提升时的加速过程。

运行过程中由于道轨不平整或滚筒偶尔出现钢丝绳绞绳,会引起电机力矩的 跳变,变频器能承受这种跳变。

运行过程中若出现偶然事件,要求快速停车时能给出大于额定转矩的制动力矩,这时会有较大的能量馈送给变频器。

停车状态下,能给出大于额定转矩的制动力矩,防止重车下滑。

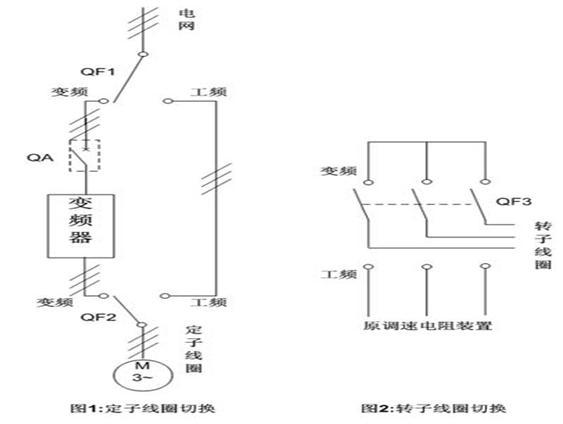

改造时需要增加工、变频转换功能。系统运行前,将主回路和控制回路各转换开关切换至相应的变频或工频位置。具体接法如下:

(1) 主回路

增加三个三刀双掷开关(QS1、QS2、QS3)作为主回路切换装置,三相电源、定子线圈、转子线圈分别接至相应开关的刀位置。如图 (1)、(2)所示。

所有开关切换至变频位置时,三相电源经双掷开关QS1、自动空气开关QA接至变频器输入端子(R、S、T)(同时将零线接至变频器零线端子N),变频器输出端子(U、V、W)经双掷开关QS2接至电机定子线圈,绕线电机转子线圈经双掷开关QS3后处于短接状态。

所有开关切换至工频位置时,三相电源经双掷开关QS1、QS2接至定子线圈,绕线电机转子线圈经QS3接至原调速电阻装置。

(2)操作与控制

依据提升机控制系统的不同,采用适当的接线方式,就可以实现灵活的操作方式。对于旧系统改造用变频器,为了不改变原来的操作习惯,可以用原来的操纵系统操作变频器。操作者通过主令控制器操纵杆控制电机正转五挡速度和反转五段速度,以实现电机的爬行、加速、减速、恒速运行,但在系统给出减速信号后,为保证整个系统安全,变频器仍然会启动机内自动减速程序速度。

经过几个月的运行,证明改造的效果比较理想,主要表现在:

1、实现了启动及换档时的软启动、软停车,减轻了对电网的冲击。

2、变频器的频率连续调节,分段预置,使调速更加方便、可靠,运行更平稳。

3、使用变频器后省去原先的换档接触器及调速电阻,即节省了维修费用,又减少了停机维修时间,从而提高了产量。同时改善了恶劣操作环境,使工人避免在夏季调速电阻发热告成的高温条件下工作。

4、在低速段节能效果十分明显。伏山矿井深400多米,测量时用电度表,在相同耗电量的情况下,用工频可拉19勾,而使用变频可拉25勾,即变频比工频多拉6勾。经估算节电率约为30%。

-

[言必信]变频器专用滤波器的特点2024-09-15 0

-

简述PLC在提升机中的设计与应用2011-09-29 0

-

PLC 在自动货物提升机中的设计与应用The Design2009-05-25 428

-

提升机变频器过欠压保护2009-07-04 1221

-

交交变频器用于交流提升机控制系统的研究2009-07-11 795

-

台达门机专用变频器应用2010-01-11 1904

-

交流提升机中交交变频器的研究2011-06-17 1197

-

ABB变频器提升机控制应用程序2017-01-21 882

-

英威腾CHV190在永磁同步电机驱动矿井提升机的研究2017-10-09 679

-

单沟提升机变频调速系统的原理与工作过程分析2018-12-21 5557

-

G120变频器抱闸逻辑在提升机上应用2023-04-07 603

-

变频器在矿井提升机上有何应用2023-08-10 1159

-

德力西变频器EM6O怎么设定压力2024-06-18 1466

-

德力西变频器调速正反接哪个端子接线2024-06-18 1939

-

德力西变频器怎么调正反转功能2024-06-18 2423

全部0条评论

快来发表一下你的评论吧 !