金属零件直接成型技术原理及加工软件系统的设计

描述

目前,快速原型制造技术的发展趋势是直接制造出全密度、高强度的功能性金属零件,也称为金属直接成型制造技术。基于快速原型技术的快速模具制造是金属直接成型制造技术的最直接应用之一,它提供了一条从模具CAD模型快速制造模具的新概念和方法,使模具制造在缩短研制周期、提高制造柔性、提高质量等方面取得了显著效果。目前,金属零件直接成型加工都以平面为基体,实际生产中还可能要求以金属零件的回转表面为基体进行金属零件直接成型加工,例如汽车轮胎模具快速原型加工、汽车制动毂内表面花纹快速原型加工、回转类零件表面损伤修复等。以轮胎模具快速原型加工为例。在轮胎模具的回转内表面上规则排列着用于加工轮胎花纹的型腔,这些型腔的精度和质量直接影响轮胎的质量和性能。目前轮胎模具的基本制造过程为:下料或铸造_+车削加工_+电火花加工_加工排气孔_+雕刻字符一模具后处理_÷表面抛光。其中电火花加工主要完成轮胎模具的复杂型腔的成形加工,是轮胎模具加工的最重要环节,占总加工周期的70%—90%。由于电火花加工效率较低,因此目前轮胎模具制造过程工序复杂,加工时间长,灵活性差。如果采用快速原型技术进行轮胎模具的快速制造,则可以克服上面的缺点,提高轮胎模具加工的效率和灵活性。

本文研究以回转表面为基体的金属零件直接成型技术的基本理论和加工实验,与常规快速原型加工不同,回转表面金属零件直接成型加工需要在回转表面上进行层叠加工,因此其数据处理和加工过程控制都与常规快速原型加工具有较大的区别。本文首先研究以回转表面为基体的金属直接成型技术的基本原理,然后推导回转表面金属零件直接成型加工的实体模型分层算法,编制以回转表面为基体的快速原型加工软件系统,并进行加工实验研究。

1 以回转表面为基体的金属零件直接成型技术的基本原理

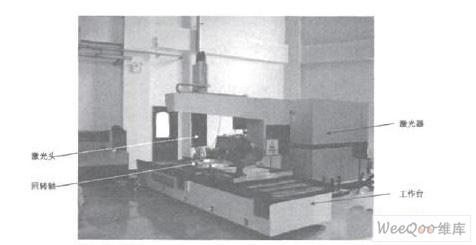

传统快速原型加工设备通常以平面为基体,因此只有平动轴而没有回转轴,激光器相对于被加工工件只能进行平行运动而不能进行回转运动。为实现以回转表面为基体的金属零件直接成型加工,必须在传统快速原型加工设备中引入回转轴。如图1所示,在原有X、y、Z 3个平动轴的基础上,引入一个绕z轴旋转的回转轴,构成一个四轴联动加工系统(即3个平动轴加1个转动轴)。在加工过程中,金属零件基体在回转轴的带动下作匀速回转运动,以其回转表面(内表面或外表面)为基体进行层叠加工,这样就可以在回转表面加工出符合精度要求的表面熔覆结构,实现以回转表面为基体的金属零件直接成型快速原型加工。

图1 以回转表面为基体的金属零件直接成型加工设备

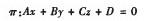

目前,金属直接成型制造技术的实现方法包括多相组织沉积制造技术、三维堆焊成型技术、选择性激光高温烧结技术和激光熔覆技术等。其中激光熔覆技术利用高能激光束局部熔化金属表面形成熔池,同时采用送粉装置将金属粉末喷入熔池,进而形成与基体金属冶金结合、稀释率低并且与基体密度相近的金属层。与其它金属直接成型技术相比,激光熔覆技术具有获得的熔覆金属层密度与常规金属零件相同,加工过程便于数字控制,可以实现金属零件外形尺寸的精确控制,对基材的热影响小等优点。由于激光熔覆技术所具有的这些突出优点,因此它是金属直接成型制造技术诸多方法中最具发展前途的制造技术之一。本文采用激光熔覆技术进行回转表面金属零件直接成型技术研究,如图2所示。

图2 金属零件直接成型加工设备

2 以回转表面为基体的金属零件直接成型加工的模型分层算法

与常规快速原型加工相似,回转表面快速原型加工也需要首先对CAD模型进行分层计算,但是由于是在回转表面上进行快速原型加工,因此其分层算法与常规快速原型分层算法具有较大的区别,主要表现在以下3个方面:

(1)分层计算采用圆柱面分层而不是平面分层。传统快速原型加工采用一组平行平面对STL实体模型进行分层计算,而回转表面快速原型分层算法则采用一组同轴圆柱面与实体模型进行相交求解,这是回转表面快速原型加工与传统快速原型加工在分层算法上的最大区别;

(2)实体模型内部截面的填充采用螺旋线而不是直线,常规快速原型加工基于直角坐标系,用于实体模型内部截面填充的扫描路径为笛卡尔坐标系内往复运动的直线段,而回转表面快速原型加工以螺旋线为扫描路径。在这过程中,当运动轨迹运动到实体模型内部时,打开激光器光阐进行激光熔覆加工;当激光器运动到实体模型外部时,关闭激光器光阐停止激光熔覆加工;

(3)实体模型内部截面的填充采用单向扫描而不是往复扫描。由于金属零件基体通常具有较大的惯性,并且加工设备的回转轴可能存在回程误差,因此经常改变运动的速度和方向不可避免地导致运动精度的降低。因此,以回转面为基体的快速原型加工的扫描轨迹采用单向均速螺旋线运动,而不采用往复扫描的方式。

以回转表面为基体的快速原型加工分层算法可以归纳为4个基本步骤:

骤1 收集用户设置信息并进行必要的初始化工作

首先需要收集用户的设置信息,针对不同的实验内容,用户可能提出不同的分层要求,因此用户设置信息是分层计算的重要依据。需要收集的信息首先包括起始圆柱面半径,螺旋线螺距和圈数等基本信息。由于分层计算通常需要进行多层计算,因此还需要包括各层之间距离、总层数和半径增长方向等其它信息。除此之外,在计算开始之前还需要进行必要的初始化工作,如读入STL文件并生成计算所需的数据结构,计算实体模型的总体高度和半径范围等。

步骤2 计算回转类实体模型与圆柱面之间的交线

在STL模型中,实体模型是由一系列三角面片组成的,因此实体模型与圆柱面的相交求解首先涉及到三角面片与圆柱面的相交求解问题,三角面片与圆柱面的相交求解可以分为两个步骤进行。首先计算圆柱面与三角面片所在无限平面之间的交线,获得的交线是一条空间椭圆线。由于三角面片只是无限平面的一部分,因此三角面片与圆柱面之间的交线应该只是该空间椭圆线的一部分,第二个步骤就是求出空间椭圆线参数的取值范围。设实体模型中某三角面片的3个项点为P1、P2和P3,则可以获得该三角面片所在无限平面π的方程:

若使用半径为r的圆柱面对实体模型进行分层操作,则该圆柱面的参数方程可以写为:

将式(1)代入式(2)可以获得无限平面与圆柱面的交线:

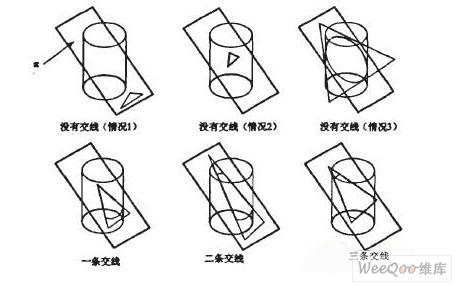

式(3)所代表的曲线是一段空间椭圆线,其参数t的取值范围为[0,2π]。如上所述,三角面片与圆柱面的交线应该只是式(3)代表的无限平面与圆柱面交线的一部分。如图3所示,根据三角面片与圆柱面之间位置关系的不同,三角面片与圆柱面之间的交线可能是空间椭圆线的1、2或3段,三角面片与圆柱面之间也有可能根本不存在交线。因此,参数t的取值范围应该是E0,2仃]中的0—3个区间。

图3 三角面片与圆柱面的交线

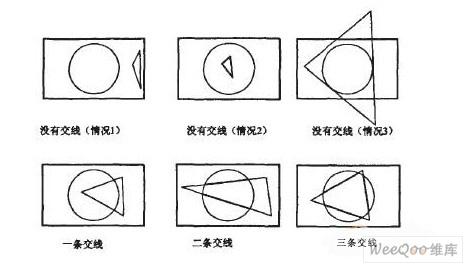

为确定三角面片与圆柱面之间交线的参数取值区间,考察三角面片及圆柱面在X-Y平面上的投影。如图4所示,三角面片在X-Y平面上的投影为一个三角形,而圆柱面在曩y平面上的投影为一个圆,通过计算三角形与圆之间的交点,可以确定三角面片与圆柱面交线的参数范围。

三角面片与圆柱面交线的参数范围通过以下3个步骤获得:

①计算三角形与圆的所有交点,需要注意的是由于切点的存在并没有改变三角形与

图4 交线在X-Y平面上的投影

圆的相交状态,因此切点不在考虑范围之内;

②将所有交点处参数按照从小到大的顺序进行排序操作,获得一个参数序列

③判断参数t=0时该点是否位于三角形内部。如果该点位于三角形的内部,则[0,t1]为第一段交线的参数范围,[t1,t2]为第二段交线的参数取值范围,以此类推。如果该点位于三角形的外部,则[t1,t2]为第一段交线的参数范围,[t2,t3]为第二段交线的参数取值范围,以此类推。

对于实体模型中的所有三角面片,均采用这种方法计算其与圆柱面之间的交线,这些曲线集合构成了圆柱面内若干个封闭曲线,它代表了实体模型与圆柱面之间的交线集合。

步骤3 螺旋线扫描轨迹的生成

以回转面为基体的快速原型加工采用空间螺旋线进行实体模型内部截面的填充。螺旋线被实体模型分为内外两个部分,在进行加工时,当激光器运动到实体模型的内部时,打开激光器光阐进行激光熔覆加工;反之,当激光器运动到实体模型的外部时,关闭激光器光阐停止熔覆加工,这样就可以获得实体模型所定义的熔覆结构。为达到这一目的,需要计算螺旋线与实体模型的交点,这样才能区分螺旋线的内部和外部边界,这可以通过计算螺旋线与该圆柱面和三角面片交线(上一步骤所计算的空间椭圆线集合)之间的交点获得。

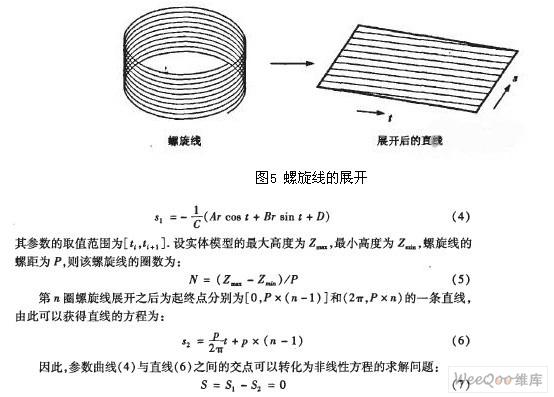

螺旋线与空间椭圆线都位于圆柱面内,为求它们之间的交点,将圆柱面展开为一个平面。随着圆柱面的展开,空间螺旋线被展开为一组平行线段,而空间椭圆线集合则被展开为若干个封闭曲线。这样,空间螺旋线与空间椭圆线的相关交解转化为线段与曲线的相交求解问题。

如图5所示,展开之后空间椭圆线仍然可以通过式(3)表示,为方便下面的推导,将其改写为式(4):

图5 螺旋线的展开

利用非线性方程求解方法,可以求出方程(7)在参数范围[ti,ti+1]内的解。求出第1圈螺旋线与圆柱面内所有空间椭圆线的交点之后,将所有交点处参数按从小到大的顺序进行排序操作,从而获得参数序列{t1,t2,t3,...}。则[0,t1]为第一条螺旋线的参数范围,[t1,t2]为第二条螺旋线的参数范围,以此类推。为判断各段螺旋线是位于实体模型内部还是外部,考察参数t=O时螺旋线的点是否位于实体模型内部。如果该点位于实体模型内部,则[O,t1]段螺旋线位于模型内部,[t1,t2]段螺旋线位于模型外部,以此类推。当t=0时螺旋线的点位于实体模型外部时,则与上述情况相反。

步骤4 计算结果的后置处理

为生成完整且合理的加工轨迹,还需要对计算结果进行必要的后置处理,主要包括以下两部分内容:

①各层扫描轨迹的过渡连接。上述计算过程只生成了各层圆柱面内的螺旋线轨迹,为实现连续的加工过程,各层螺旋线扫描轨迹之间还必须用直线轨迹进行过渡。过渡轨迹从某层最一后条轨迹的终点开始,到下一层第一条轨迹的起点结束;

②多余扫描轨迹的去除。所生成的扫描轨迹中可能有一些轨迹没有任何熔覆加工,这些轨迹可以视为是多余的轨迹,应该予以去除,并采用适当的过渡轨迹过渡到下一个存在熔覆加工操作的轨迹的起点。

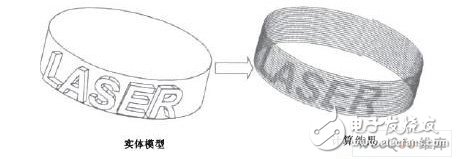

图6 为一个计算实例,使用Solidworks软件在半径为100mm、高度为50ram的圆柱体外表面包覆5个高度为38ram英文字母(图6左侧部分)。使用上述分层算法对导出STL文件进行分层计算,取分层圆柱面半径为101mm,计算结果如图6右侧部分所示,其中实线是位于实体模型内部的轨迹,虚线是位于实体模型外部的轨迹。

图6 计算实例

3 以回转表面为基体的快速原型加工软件

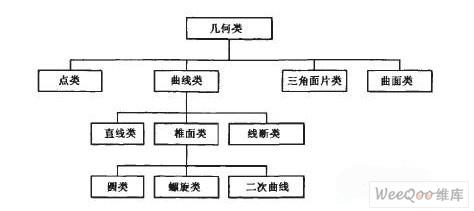

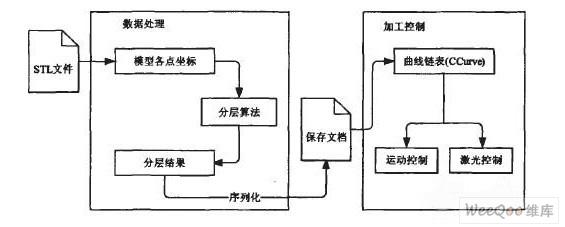

以回转表面为基体的快速原型加工软件系统主要由两部分组成:即数据处理部分和加工控制部分。数据处理软件根据上一节描述的圆柱面分层算法对实体模型进行分层计算,其输入是由实体建模软件(如Unigraphics、Solidworks等)导出的STL文件,输出则是包含了各层扫描运动轨迹和激光器控制信息的数据文件。加工控制软件主要用于实现加工过程所涉及的各项控制操作,包括加工设备各轴的运动控制、送粉器控制以及激光器光闸开关操作等,控制操作的依据是数据处理软件所生成的数据文件。整个软件系统采用MS VC++编制,并且使用OpenGL和Glut图形库实现实体模型及分层结果的三维显示。

3.1 数据处理软件

数据处理软件是分层算法的软件实现。由于分层过程中需要用到不同类型的几何元素,并且这些几何元素之间存在着一定的内在联系,因此根据面向对象编程原理,建立几何元素的类层级结构。如图7所示,CGeometry类是所有图形类的基类,它定义了所有图形类共有属性和接口。继承于CGeometry类的CCurve类则是所有曲线类的基类,它定义了

图7几何元素类的层次结构

曲线类的基本属性和接口,如查询该曲线是否位于回转体内部,查询某一参数处的坐标位置等,以及该曲线的运动控制线等。直线类CLine3D、线段类CLineSegment3D和二次曲线类CConic都是继承自曲线类CCunre,其中二次曲线类还派生出了圆类CCircle3D、空间椭圆线段类CConicSection和螺旋线类CSpiral等。除此之外,其它类还包括派生于CSurface类代表圆柱面的CCylinder类,派生于CGeometry类的代表STL模型中三角面片CFacet类等。

如图8所示,数据处理软件在读入STL文件之后,生成模型特定的数据结构,之后采用基于圆柱面的分层算法对STL模型进行分层计算,计算结果是一个CCurve类指针链表,该链表通过序列化操作以文档的形式保存起来。加工控制软件通过打开保存的文档获得曲线链表,然后根据这些曲线信息控制伺服电机及激光器光阐的操作。

图8 软件的整体结构

3.2 加工过程控制软件

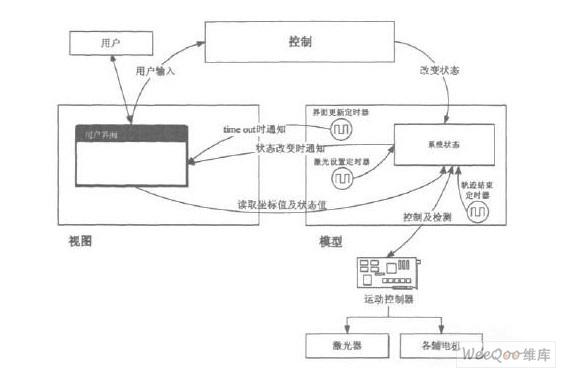

在获得分层计算结果之后,由加工过程控制软件实现快速原型加工过程中各轴的运动控制和激光器光阐控制,此外还包括一些辅助操作功能,如工作台移动、激光器控制、工艺参数设置和系统参数设置等。采用研华公司的PCIl240运动控制器实现加工过程中各轴的运动控制,同时使用其输入/输出功能实现激光器电子光阐的开关操作。为了降低系统模型与人机交互界面之间的耦合,提高软件设计的灵活性,软件系统采用MVC(即M0del-View·Controller)结构(图9)。整个软件由模型、视图和控制3部分组成,模型负责处理应用程序的数据和操作逻辑;视图用于模型数据的显示以供用户观察,同时还可以接受用户的输入;控制部分的作用是将视图的用户输入以系统模型可以接受的形式传递给系统模型。

图9 加工软件的内部结构

系统模型用于处理回转类零件激光熔覆加工过程中的所有数据和控制逻辑。系统控制的对象包括各轴伺服电机、激光器光阐、送粉器电机等。除此之外,为实现加工过程中非常重要的定时操作,模型还包含了3个软件定时器,这些定时器均采用Windows多媒体定时器,分别用于用户界面更新、激光器光阐开关检测、加工轨迹末尾检测等工作。以激光器光阐开关定时器为例,该定时器仅在进行螺旋线加工时开启,为获得较高的加工精度,通常设该定时器的延时时间小于5ms。当定时器的延时时间到达时,定时器通知系统模型执行相应的处理函数。在处理函数中,读取当前加工位置,并与分层计算结果进行比较,如果当前位置位于模型的内部则打开激光器,否则关闭激光器电子光阐。

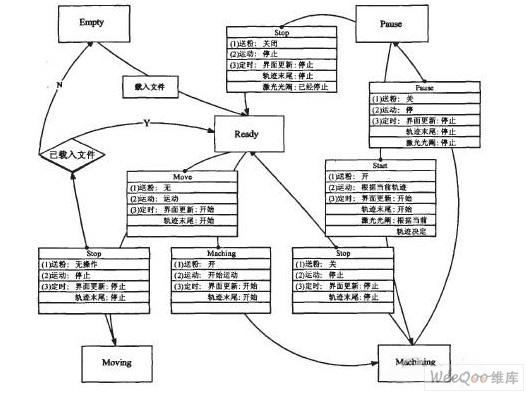

加工的操作逻辑,控制对象包括各轴电机、激光器光阐、送粉器电机及定时器的启动和停止等。操作逻辑是基于事件驱动的在不同状态之间进行转换的过程,采用有限状态机(Finite-State Machines)可以方便地对整个系统的状态及其转换进行描述。如图10所示,系统共有5个状态,即Empty(未打开数据文件)、Ready(准备就绪)、Moving(运动)、Machinig(加工)、Pause(暂停)。系统在不同状态之间的转换会触发与该转换相关的动作,例如由就绪状态转换到加工状态时将进行以下操作:启动送粉器电机、运动控制器根据当前轨迹控制各轴电机进行加工运动、启动界面更新定时器和轨迹末尾检测定时器等。采用状态图的优点是可以直观清晰地反映出各状态之间的转换关系,极大地方便了软件实现。辅助功能用于加工之前的准备工作。工作台移动功能主要实现定位移动、手工移动、回零运动和坐标设置等。定位移动和手工移动功能主要用于待加工工件的定位和调整。系统的使用者可能根据实验内容的不同采用不同的工艺参数,因此系统还必须提供工艺参数管理功能。工艺参数主要包括熔覆轨迹速度、非熔覆轨迹速度和送粉器旋转角速度等。激光器控制主要实现激光器各种控制操作,如电子光阐、气动光阐、引导激光和保护气体的开关控制。系统设置功能主要用于设置各轴的脉冲当量等功能,图11为所编制的加工控制软件的用户界面。

图10 加工过程的状态以及状态之间的转换

图11 加工控制软件用户界面

采用该软件进行了加工实验,图12为加工结果,该实验在回转表面加工了若干个汉字和英文字母。

图12 加工实验结果

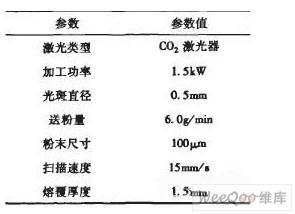

表1列出了该实验的基本实验参数。

表1 实验参数

4 结论

以回转表面为基体的快速原型加工可以用于汽车、国防、航空、航天等多个领域,例如汽车轮胎模具的快速制造,汽车制动毂内表面花纹的快速制造,航天航空领域中大型金属零件回转表面的激光熔覆修复等。如果用于基于回转表面的模具的快速制造,该技术可以大幅度提高模具加工制造效率,并可以具有很大的灵活性。此外,对于长时间使用所造成的金属零件回转表面损伤问题,应用该技术可以延长易损回转表面的使用寿命。由于回转轴参与金属直接成型加工过程,因此分层算法及加工控制与常规快速原型加工具有较大的区别。本文采用基于圆柱面分层的方法研究了以回转表面为基体的快速原型加工的STL模型分层算法,并在该分层算法的基础上开发了数据处理软件及加工软件。

-

自动零件分析仪的原理和应用2024-12-23 726

-

复杂曲面零件超精密抛光2018-11-15 1957

-

零件加工精度的提升策略2018-11-16 3307

-

加工轴类零件的注意细节2018-12-28 3312

-

模架、模具、零件相关知识2022-12-13 2542

-

激光直接造金属零件过程的闭环控制研究2009-07-18 401

-

典型冲压模具零件制造与装配2009-10-17 975

-

光学零件的粗磨加工实验2008-09-22 2293

-

虚拟仪器实现的零件加工精度测量与分析系统2009-10-16 1303

-

切削参数对零件加工精度影响的研究2018-01-26 1389

-

如何提高数控机床零件加工精度2019-08-24 10255

-

典型零件的加工方案介绍2020-01-16 5990

-

机械零件加工技术要求汇总2021-06-15 4909

-

镍铁合金薄壁零件车削加工研究2023-02-09 1957

-

PCBA加工零件封装技术解析:从传统到前沿的全面指南2025-12-26 55

全部0条评论

快来发表一下你的评论吧 !