采用LabVIEW实现虚拟仪器特性测试的设计

描述

引言

电液伺服阀在电液伺服系统中是将电控制信号转换成液压功率信号的关键元件,系统的品质直接受该阀性能的影响。而且电液伺服阀本其数学模型及特性参数的获得经常需要通过静态特性测试和动态特性测试进行。

将 LabVIEW 应用在电液伺服阀计算机辅助测试(CAT)中,简化测试系统、提高测试系统的开发效率、增强系统的可扩展性,大大降低实验成本,从而加快电液伺服阀计算机辅助测试(CAT)系统的研制开发速度,是电液伺服阀测试实验的重要分支,也是未来电液伺服阀试验的发展趋势。

LabVIEW虚拟仪器开发平台

虚拟仪器 (Virtual Instrument)是利用现有的 PC 加上专门设计的软件和必备的硬件,完成对被测试量的采集、分析、判断、显示、数据存储等,其出发点是将传统的硬件仪器软件化。虚拟仪器的关键是软件,体现了“ NI 公司的 LabVIEW 是目前国际上唯一的编译型图形化编程语言,是当今主要的虚拟仪器开发平台,它继承了高级编程语言的结构化和模块化编程的优点,支持模块化与层次化设计,这种结构的设计增强了程序的可读性。与传统的编程语言相比, LabVIEW 图形编程方式可以大大节省程序开发时间,且其运行速度几乎不受影响。

2系统功能结构

系统分为静态特性测试与动态特性测试两部分。静态特性测试主要完成电液伺服阀压力特性、流量特性、泄漏特性测试;动态特性测试主要完成电液伺服阀频率响应测试及谱分析测试,且可直接扩展完成电液伺服阀时域阶跃响应测试。 系统以LabVIEW为平台,利用其强大的信号分析处理功能,编程实现虚拟信号发生器,信号经D/A输出作用到电液伺服阀上,相关的信号经传感器进行信号转换,再经过信号调理电路调理成标准信号经A/D转换成数字信号,并在LabVIEW平台上对信号进行平滑窗、数字滤波、非线性校正和标定等数字化处理,对其静态特性和动态特性进行分析,分析结果以图形化曲线的形式输出显示,同时实验中自动保存数据,并生成实验报告。测试系统结构图如图一所示:

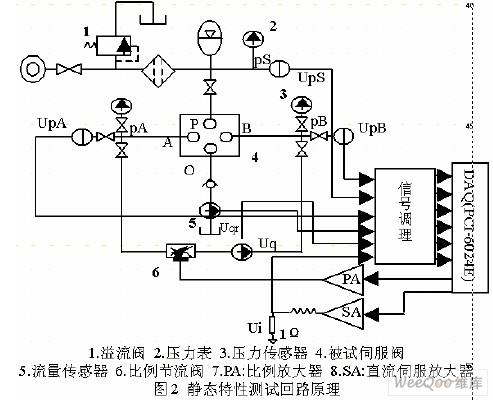

3 静态特性测试

如图二是电液伺服阀静态特性测试回路原理。在电液伺服阀的静态特性实验中应该测量的参数有:输入电流i、输出流量q、内部泄漏量qr、供油压力pS、负载腔压力pA、pB,求得负载压差pl=pA-pB等。进行静态特性测试时,比例节流阀同计量马达串联,通过D/A输出控制节流阀节流口大小,得到不同的负载压力,实现系统的自动加载,完成系统的自动测试。在测量各项特性之前,我们都需要先调节溢流阀使供油压力达到电液伺服阀的额定压力。为了保证信号处理的准确性,控制伺服阀的电流信号经过直流伺服放大器驱动放大后,送入电液伺服阀,由与被试阀线圈串联的1Ω精密电阻上取其电压信号输入经信号调理电路后进行A/D采集,转换,然后输入计算机。实验期间,信号源产生的信号波形和现场采集的信号,均在显示器上通过虚拟仪表的软面板实时的显示。

3.1静态特性测试方法

1)测量空载流量特性时, CAT系统发出信号控制比例节流阀的开口最大,此时可以近似看作油液无损失通过流量传感器。CAT系统通过虚拟信号源生成频率为0.05Hz低频三角波激励信号扫描,采集被试阀的输入电流及现场的压力及流量信号,经CAT系统信号分析处理输出空载流量曲线并求得标准流量增益,滞环,对称度,线性度等性能指标,生成实验报告。其函数表达式为:±q=f(±i)pl=0 i:三角波扫描。

2)测量压力增益特性时,CAT系统发出信号控制比例节流阀的开口关死, 实现负载的无穷大。CAT系统通过虚拟信号源生成频率为0.05Hz三角波激励信号扫描, CAT系统对采集到的压力信号及被试阀输入电流分析处理输出压力增益特性曲线同时求得压力增益,零偏等指标。其函数表达式为:±pl=f(±i)q=0 i:三角波扫描。

3)测量泄漏特性时, CAT系统发出信号控制比例节流阀的开口关死, 实现负载的无穷大。CAT系统通过虚拟信号源生成频率为0.05Hz锯齿波激励信号扫描,采集通过回油路的流量传感器检测泄漏油液的流量和被试阀的输入电流,经CAT系统分析处理输出内部泄漏特性曲线并求得内泄漏量等。其函数表达式为:q=f(±i)q=0 i:锯齿波扫描。

3.2 LabVIEW程序设计

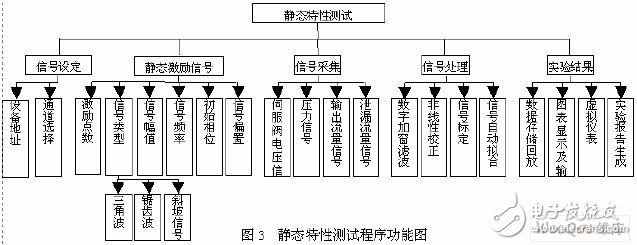

CAT系统中的静态性能测试设计主要包括虚拟静态激励信号发生器,信号设定,信号采集,信号处理,实验结果及相应信号虚拟仪表等程序设计。虚拟静态激励信号发生器产生静态特性实验所需的低频周期信号,其提供了良好的人机界面,可实现信号类型、信号幅值、信号频率、初始相位、偏移量等各项需要的选择。如图三所示为静态特性测试程序功能图。

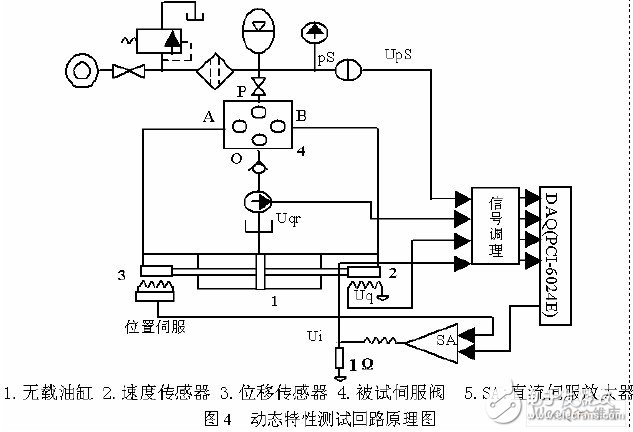

4 动态特性测试

如图四为动态特性测试回路原理图,动态特性测试主要完成电液伺服阀频率响应特性测试及谱分析测试并求得被试阀的幅频宽,相频宽等动态性能指标。可扩展功能完成电液伺服阀的阶跃响应测试并求得相应时域指标。动态特性测试时,同样我们也要采集被试阀输入电流,其原理和静态特性测试回路相同。由于伺服无载油缸的速度与阀输出的流量成正比,通过检测活塞杆一端带动的速度传感器的输出电压,从而求得阀输出流量。为防止被试阀具有原始零偏、油缸加工和装配时的公差配合等原因造成油缸两腔泄漏不一致,活塞与缸筒之间在左右往复运动时摩擦力不对称等因素造成的活塞漂移。在活塞杆另一端带一只位移传感器,其输出信号反馈到伺服放大器的输入端构成位置对中反馈环。

4.1 动态特性测试方法

采用频域扫频法测试时,保持系统为无载测试状态下,CAT系统通过虚拟信号源来产生线性、振幅保持常值的标准正弦扫频信号,此信号经过伺服放大器转换成被试阀线圈中正弦变化的电流信号。从电阻上取其电压信号输入给A/D进行采集。同时,伺服阀的输出流量,通过安装在伺服油缸上的速度传感器获得,系统对电液伺服阀的输入信号和输出信号进行快速傅立叶变换,求得输出与输入信号的振幅比随频率的变化得到系统的幅频特性;输出与输入信号之间的相位差随频率的变化得到相频特性,输出波德图(Bode),求出被试阀的幅频宽和相频宽指标。当需要在线有载情况下进行测试时,采用谱分析测试,它是以伪随机信号作为激励信号,求其互功率谱和自功率谱的比后得到被测阀的频率特性,输出波德图(Bode),求得被试阀的幅频宽及相频宽指标。

4.2 LabVIEW程序设计

与静态特性测试的激励信号不同, 虚拟动态信号发生器可输出谱分析测试所需的宽带伪随机信号和频率响应测试所需的正弦扫频信号作为激励信号源,试验可任选其一。动态特性测试是在虚拟动态信号发生器向伺服阀发送频率连续变化的正弦频率信号或伪随机白噪声信号,同时采集伺服阀的输入电压信号及系统的动态流量信号,经过数字信号处理绘制出波德图(包括幅频特性曲线、相频特性曲线),求得动态指标,生成实验报告。动态特性测试模块功能框图(略可向作者索取)。

5 结论

本系统高度集成,对电液伺服阀的动态测试、静态测试,以及实验数据的处理都是通过一台计算机完成的;系统加载采用比例节流阀,节省人力和实验时间;绘制测试曲线及测量计算线性度和滞环宽度等各项性能指标非常方便,提高了精度;所有实验所需的输入信号,均由计算机的虚拟信号源产生,简化实验设备(如超低频信号发生器、频响分析仪等);实验过程中的压力、流量、输入电流等信号,均通过虚拟仪器的软面板显示,简化实验仪表(如压力表、流量表、电流表等),大大减少了成本。 另外,在本系统的基础上无须添加硬件,通过编程就可实现系统的功能扩展。

-

基于LabVIEW的虚拟仪器的设计2009-04-21 58927

-

虚拟仪器能否实现网络测试?2009-09-06 2752

-

虚拟仪器满足呼吸机测试要求2019-04-08 1662

-

基于虚拟仪器的呼吸机测试2019-04-30 2924

-

虚拟仪器在频率参数计量测试中的应用2009-07-09 593

-

基于虚拟仪器Labview开发的串行通信系统2009-09-19 677

-

在虚拟仪器LabVIEW平台中串行通信模块的应用2009-09-26 441

-

基于虚拟仪器的武器噪声测试系统2010-07-15 549

-

基于虚拟仪器LabVIEW的数字虚拟芯片设计方法2010-10-22 3231

-

虚拟仪器在位移测试系统中的应用2011-03-18 674

-

LabVIEW与虚拟仪器设计介绍2011-04-25 644

-

用虚拟仪器实现继电器特性测试系统2011-07-22 573

-

如何使用LabVIEW虚拟仪器实现液位控制系统的设计2020-04-24 1286

-

基于LABVIEW实现开发虚拟仪器测试方案2020-08-20 3175

-

虚拟仪器Labview使用教程2021-04-27 1648

全部0条评论

快来发表一下你的评论吧 !