电机驱动电路的行业趋势及提高电机设计能效的解决方案

描述

随着节能成为全球范围关注的焦点,电机设计的能效也成为一个引人关注的问题。由于各国政府相继出台各种法规来要求提高能效,为了应对能效挑战,电机驱动电路变得越来越复杂。本文讨论电机驱动电路的产品和行业趋势,并提供有助于设计人员降低能耗、提高可靠性、减少元件数量、实现环保的解决方案。

工业领域的电机种类

近100年来,电器产品主要使用感应电机,即使是变频驱动型电器,也是采用感应电机。现在某些新型电器开始采用效率更高、尺寸更紧凑、重量更轻的电机。这些新型电机可分为两大类,即无刷直流电机和开关磁阻电机。

许多常见的家用电器都采用带变频驱动的无刷直流电机。这类高效的通用电机具有很高的转矩密度。随着能源价格飙升,业界重新燃起了对无刷直流电机的兴趣。但一直以来,成本以及驱动设计的整体复杂性阻碍了这种电机的广泛采用。

开关磁阻电机则多用于吸尘器和手持电动工具这类不关注电机噪声和转矩波动的电器中。开关磁阻电机的特点是转矩大、转速高,但价位非常具有竞争力。

无刷直流电机和开关磁阻电机都要利用一个微控制器或DSP来进行波形调节,然后用功率开关(功率 MOSFET或 IGBT) 放大这些调节后的波形。

驱动电路

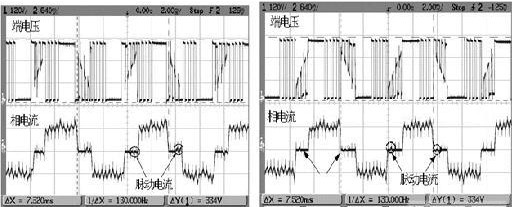

设计变频驱动电路可有以许多不同的方式。在典型的三相电机中,最流行的低频驱动方案是梯形波驱动电路,如图1所示。图2给出了梯形波驱动电路的实际测试波形。

图1:最流行的低频驱动方案——梯形波驱动电路。

图2:梯形波控制方法及实际测试波形。

如果需要更高的频率和性能,可采用PWM方法来产生正弦波。若要再进一步提高效率,便可采用空间矢量调制 (Space Vector Modulation) 法。

永磁三相同步电机有两个流行的类型,即正弦永磁同步电机和梯形波无刷直流电机。正弦永磁同步电机与梯形波无刷直流电机(电气性能)非常相似,它们的区别主要体现在以下两个方面:(1)电机构造或者说反电动势 (BEMF) 的波形不同,一个是感应电压正弦永磁同步电机,另一个是梯形波无刷直流电机;(2)控制电压的波形不同,一个采用三相正弦(所有三个相位同时有电流流过),一个采用矩形六步换流。

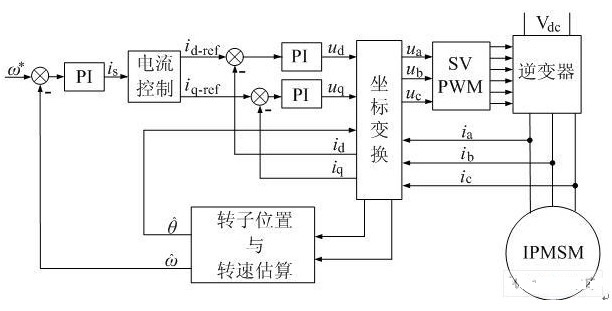

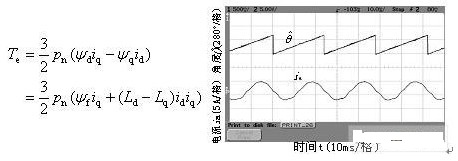

在新型驱动装置中,正弦永磁同步电机越来越流行,开始在很多应用中取代有刷和无刷直流电机、通用(交流异步)电机和其它电机 (如家用变频空调,工业缝纫机等)。其原因是它更可靠 (无刷)、效率更高、噪声更小,而且在电控制方面具有非常高的电压利用率及低频转矩。图3和图4分别给出了一种基于磁场定向控制(FOC)的无位置传感矢量控制器的系统框图及其实验波形。

图3:内置式永磁同步电机(IPMSM)矢量控制系统框图。

图4:电磁转矩方程式以及相电流与估算角度的实验波形。

创新解决办法:智能功率模块

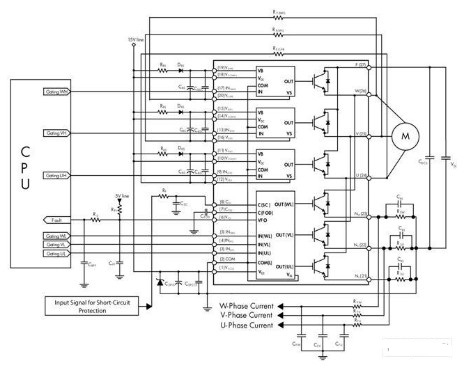

智能功率模块(SPM)是微控制器或DSP与电机之间的功率接口,能减小电机体积并简化设计。这种模块较之于分立式解决方案的优势在于寄生电感更小、可靠性也更高,这是因为模块内的所有功率器件都采用了同批次芯片,具有一致的测试性能。这种智能功率模块可与微控制器低电压TTL或CMOS输出直接接口,并带有保护电路。模块内置有监视结温的热敏电阻器、防止上下桥臂直通的逻辑保护电路、死区时间控制,以及用于最大限度减少EMI等的驱动波形整形电路。在模块中,每个驱动IC均可进行优化,使其以最小的EMI和驱动损耗来完成功率器件的开关动作。三相驱动模块将继续在电器产品广泛应用。图5给出了马达控制使用SPM 的典型应用电路。

图5:典型的应用电路。

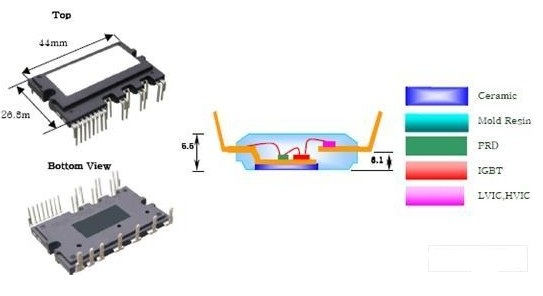

图6:Motion-SPM外型和内部结构示意图。

图6为采用Mini-DIP封装的Motion-SPM智能功率模块的外观和内部结构示意。Motion-SPM是一款超小型功率模块,它将功率元件、上下桥臂栅极驱动器和保护电路全部集成在一个双列直插式移模封装件中,用于交流100~220V 等级低功耗电机驱动变频控制。

经过设计的智能功率模块,能实现最大的设计灵活性,可用于不同的输出电压和功率范围。

高压(600V) 桥式驱动技术

(600V)高压桥式驱动技术能实现小型的低成本模块,以推动电机驱动电路的变革。现代的高压桥栅极驱动电路都经过仔细设计,能降低高压IC芯片工艺固有的寄生漏极电容。这样,驱动电路就非常鲁棒,足以承受超过-9V的负电压。电源电压上的正负尖峰电压不会造成驱动电路发生闩锁和栅级控制失效,这是最近10年来栅极驱动电路的一大变化。匹配传输延迟小于50ns,可使开关频率达到100kHz或150kHz。IC内增加的共模dV/dt噪声消除电路也有助于降低发生假性导通的可能性,这也有助于使功率电路更加鲁棒,同时还由于省去了额外的滤波部件,而使电路更加紧凑。现代的IC(如FAN7382和FAN7384)的静态电流更小、工作温度更低,因此可靠性也更高。系统功率板空间和成本的减小体现了模块化技术的一大优势,它省去了上一代电机驱动电路中常见的4个电源以及微控制器PC B和功率开关 PCB之间的光电耦合电路。

NPT 型与 PT型IGBT的比较

20年来,电机驱动一直选用IGBT作为功率开关器件。经过设计,IGBT能针对某一开关频率最大限度地降低损耗。对电机驱动行业来说,这意味需要适用不同频率范围的IGBT系列,既有针对某些消费电子产品电机的5kHz开关,也有针对许多工业用电机的20kHz开关,甚至有针对电机驱动以外应用的更高频率的开关。

IGBT 技术的改进(如导通电压和每个开关周期的关闭功耗)也进一步提高了可靠性,并降低了模块成本。在最近5年,常规IGBT在功能方面获得了巨大的改进,新的非穿通型(NPT) IGBT 也得到大规模应用。

NPT IGBT虽然看起来类似传统的穿通型(PT) IGBT,但制造方法大不相同。与MOSFET或传统IGBT不同,在硅片制作过程中, NPT IGBT采用P型区和背面金属区。

NPT IGBT的导通电压(VCE(SAT))常低于传统IGBT,或者说导通速度慢一些,但它们通常更鲁棒,能承受短路或过流的时间更长。这使其在电机控制应用中得到青睐。此外,如果查看这两种IGBT的开关波形就会发现,NPT IGBT产生的EMI比PT IGBT的低得多。NPT IGBT开关脉冲的下沿基本上是一个单纯的斜坡,而传统IGBT的却是一段dI/dt很大的区域,后接一段电流下降速率很慢的长尾,且器件的损耗高。在高dI/dt区域,传统IGBT产生的EMI大,一般都会影响驱动电路,常常需要将功率开关与驱动电路进行隔离。NPT IGBT的另一个优点是可与VCE(SAT)形成正温度系数关系,这一特点对IGBT并联应用非常有用。

飞兆半导体的低导通阻抗600V SuperFET MOSFET系列产品特别采用DPAK(TO-252)封装,能满足用于运动控制应用的最新超纤巧与薄型器件的要求。为最大限度降低开关和导通损耗,以满足某些高开关频率电机控制设计的系统效率要求,这些产品的导通阻抗降低至传统平面MOSFET的1/3(0.6~1.2欧姆)。此外,这些产品还能承受快速的电压瞬变(dv/dt)和电流瞬变(di/dt),使系统能在高开关频率下可靠地工作。

本文小结

近来,市场对节能家用电器的需求一直很强劲。在家用电器中,一台电冰箱的耗电将占整个家庭耗电的10%以上。由于电冰箱压缩机主要工作在低速下,因此改进低速下的电机驱动效率有巨大的节能潜力。为达到这一目的,飞兆半导体基于电冰箱和空调的正弦变频器,针对无刷直流电机开发了相应的解决方案。新的电机驱动技术针对高、低速压缩机电机应用,能进一步提高总体驱动效率。

据估计,工业电能中有65% 被电机所消耗,难怪业界的主要企业均越来越重视节能,将其视为提高利润和竞争力的关键。而答案之一就是节能,尤其是电机的能耗。这主要有两种方法,即采用变频调速驱动方案高效控制电机的工作速度,实时反馈电机运行状态等参数,以及提高电机本身的效率和性能,因为可变速驱动在提高性能的同时,还可节能又可提高生产率。

-

优化电机控制以提高能效2025-06-11 2761

-

面向车载应用的集成式带保护功能的电机驱动解决方案2018-12-07 2101

-

驱动电机解决方案2019-03-08 3738

-

电机设计合集:如何打造高效的电机驱动方案2019-10-17 14434

-

如何提高电机设计的能效2010-06-18 1983

-

三相无刷电机逆变器的热性能优化及解决方案2012-05-02 892

-

安森美半导体电机控制技术满足更高能效要求2014-07-30 1523

-

应用于家电的高能效电机驱动方案设计2015-01-20 7541

-

如何提高电机设计能效2017-12-03 738

-

安森美半导体电机驱动方案满足家电应用的更高能效要求2018-10-23 751

-

提高电机驱动系统能效的工业电机控制系统方案2020-12-17 3927

-

电机设计的多目标优化设计方案2023-09-12 3439

-

电机控制和驱动设计解决方案2023-11-17 400

-

基于时步有限元的电机设计以及案例2023-12-05 1803

-

水泵能效(电机数采)物联网解决方案2025-08-08 577

全部0条评论

快来发表一下你的评论吧 !