不止于连接:疆鸿智能PROFIBUS集线器如何成为冶金智能化的隐形支柱

电子说

描述

不止于连接:疆鸿智能PROFIBUS集线器如何成为冶金智能化的隐形支柱

1. 冶金行业项目需求与PROFIBUS集线器的应用场景

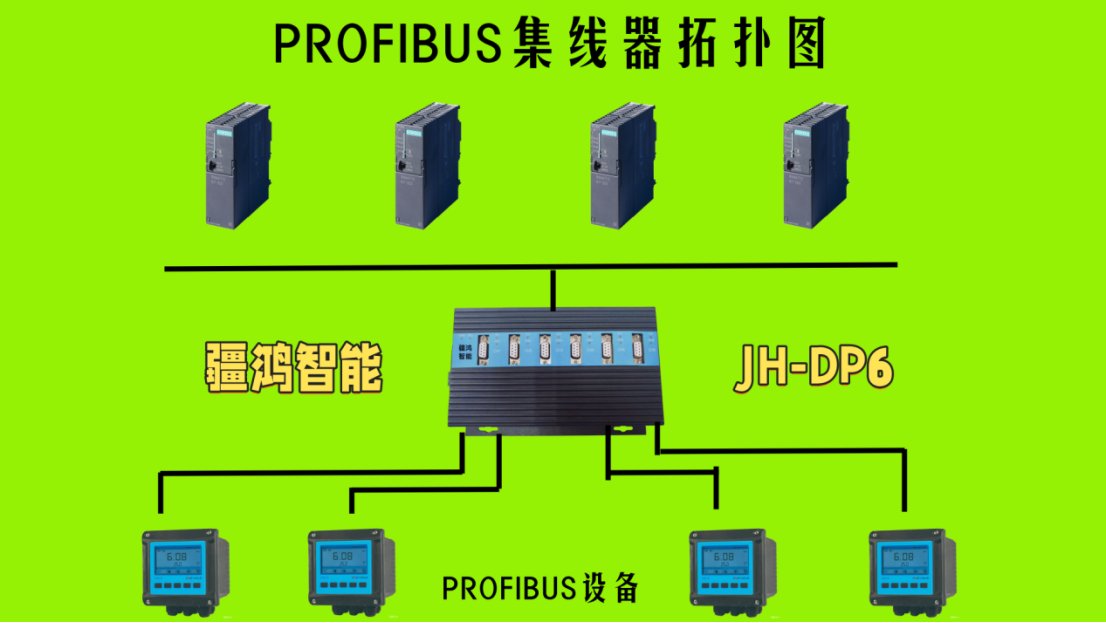

在现代化冶金生产厂中,工业自动化网络面临着特殊挑战:高温、多尘、强电磁干扰的恶劣环境,以及大规模分布式设备管控需求。PROFIBUS集线器作为PROFIBUS-DP网络的物理层扩展设备,在连接西门子PLC(如S7-300/400系列)与现场设备之间扮演着关键角色。

冶金工厂中,PROFIBUS集线器的一侧连接PLC主站,另一侧则需要连接多种关键生产设备:包括但不限于连铸机扇形段调节装置、轧机厚度自动控制系统(AGC)、加热炉温控仪表、物料输送系统变频器、化学成分在线分析仪以及各类传感器(温度、压力、流量)。这些设备通常分散在数百米范围内,传统线性总线拓扑难以满足可靠性与扩展性要求。

应用益处显著:

- 抗干扰强化:工业级PROFIBUS集线器提供电气隔离与信号再生,大幅降低因电炉、大功率电机产生的电磁干扰导致的通讯中断

- 网络结构优化:支持星型、树型拓扑,打破传统线性总线限制,便于分区域、分系统布置

- 维护效率提升:通过端口级诊断与隔离功能,可快速定位故障节点,避免因单点故障导致全线停产

- 扩展灵活性增强:模块化设计支持生产线改造时的网络平滑扩展,适应冶金工艺的持续改进

2. 集线器应用前后对比分析

实施前状态:

传统线性PROFIBUS网络在冶金厂应用中常面临严峻挑战。某大型钢铁企业热轧生产线曾因长达1.2公里的线性网络频繁出现信号衰减与干扰问题,每月平均发生3-4次通讯故障,导致产线非计划停机时间达15小时/月。故障排查需逐段检测,平均修复时间超过2小时。此外,新增检测设备需全线停机接入网络,影响生产连续性。

实施后转变:

引入主动式PROFIBUS集线器构建分区域网络结构后,网络可用性从94%提升至99.8%。关键改善包括:

- 物理层可靠性飞跃:集线器的信号再生功能使网络延伸至1.5公里仍保持稳定通讯,端口隔离防止局部故障扩散

- 智能化诊断创新:集成WEB服务器功能的智能集线器提供实时拓扑监控与预警,故障定位时间缩短至15分钟内

- 网络架构革新:采用冗余环网设计结合集线器级联,实现关键路径的热备份,支持在线扩展

- 维护模式转型:从被动抢修转为预测性维护,基于通讯质量历史数据预判电缆老化或连接器劣化趋势

3. 创新实践与行业价值重定义

PROFIBUS集线器在冶金行业的深度应用已超越传统连接功能,催生出三大创新价值:

拓扑架构创新:将线性总线转化为“主干-分支”混合结构,主干光纤与分支铜缆结合,既满足长距离传输又保持现场级设备经济性。这种分层架构为未来向PROFINET过渡预留了物理基础。

诊断维度创新:新一代集线器集成物理层诊断功能,可监测信号对称度、抖动率等深层参数,提前识别潜在故障。某钢厂实践表明,此项创新减少了37%的突发性网络故障。

生命周期管理创新:通过集线器的端口级管理与电子铭牌功能,实现设备级网络资产数字化管理,与工厂资产管理系统集成,优化备件库存与更换策略。

更重要的是,这种网络架构创新促进了冶金生产模式的变革:分散式控制系统(DCS)与PLC系统通过可靠网络无缝集成,实现从原料配比到成品包装的全流程数据贯通。在保证实时控制可靠性的同时,为大数据分析、数字孪生等智能应用提供了高质量数据基础。

结论

在工业4.0与智能制造背景下,PROFIBUS集线器在冶金行业的应用已从单纯的信号中继设备,演变为构建可靠、智能、可扩展工业网络的基础组件。其价值不仅体现在解决恶劣环境下通讯可靠性的技术问题,更在于为传统冶金企业提供了网络架构现代化改造的可行路径。通过精心设计的PROFIBUS网络拓扑与智能集线器部署,冶金企业能够在保护现有自动化投资的同时,逐步构建面向未来的工业通讯基础设施,实现控制可靠性、运维经济性与数字化转型需求的三重平衡。这种务实而富有远见的技术选择,正悄然推动着传统冶金生产向智能化、柔性化方向演进。

审核编辑 黄宇

-

疆鸿智能PROFIBUS集线器:破解天然气增压站网络单点故障难题2026-01-04 43

-

告别“脆皮”网络!水电厂疆鸿智能PROFIBUS靠集线器“支棱”起来了2025-12-30 55

-

钢渣处理线的“网络神医”:疆鸿智能PROFIBUS集线器,专治各种信号不服2025-12-29 65

-

一键互联!疆鸿智能让MODBUS TCP网络与PROFIBUS设备称兄道弟2025-12-26 116

-

疆鸿智能PROFIBUS六路集线器详细讲解,建议点赞收藏2025-12-24 110

-

疆鸿智能MODBUS TCP与PROFIBUS在核电厂的异构集成解决方案2025-12-21 1714

-

家人们快冲!Profibus六路集线器让执行器集体开启“躺赢模式”2025-05-16 2380

-

为工业通信架起一座高效、稳定的桥梁!疆鸿智能Ethercat转TCP/IP解决方案应运而生!2025-03-31 634

全部0条评论

快来发表一下你的评论吧 !