下一代高升力系统颠覆性技术前瞻:分布式驱动、复合材料集成与多学科设计优化范式转型

描述

在全球航空业追求可持续发展的背景下,绿色航空理念正深刻改变飞机设计、制造和运营的每一个环节。绿色航空技术体系以实现节能、减排和降噪为核心目标,涵盖了从绿色气动技术、绿色多电技术到绿色制造与维修技术的全产业链创新。作为民用航空器实现环保性能跃升的关键支撑,这些技术正在推动传统飞机系统向着更高效、更智能的方向演进。在这一变革浪潮中,高升力系统作为直接影响飞机起降性能、安全性和经济性的核心飞行控制系统,其技术升级与革新显得尤为重要。高升力系统通过控制襟翼和缝翼的伸出与偏转,改变机翼的弯度与面积,是飞机在低速起降阶段获取足够升力的技术保障。

一、绿色航空背景下的高升力系统革新

传统的高升力系统研发主要聚焦于基本的增升功能实现,而现代绿色航空理念则对其提出了更高维度的要求:高效增升、节能降噪与智能控制一体化发展。飞机的起飞和着陆阶段虽然只占单次飞行时间的约6%,却是68.3%的飞行故障的高发期,凸显了高升力系统对飞行安全的决定性影响。同时,高升力系统的结构复杂性、重量和维护成本也直接关系到飞机的经济性和市场竞争力。现有技术,如单、双、三开缝襟翼,受限于翼面开缝、运动结构和机上空间,已难以满足新一代飞机对气动效率、噪声控制和系统可靠性的苛刻要求。集中共轴驱动方式存在的单点故障风险,以及各控制系统独立、智能化程度不高等问题,都成为制约飞机整体性能提升和绿色航空目标实现的技术瓶颈。

因此,研究并吸收以空客A320Neo、A350XWB和波音B787等新一代飞机为代表的高升力系统先进技术成果,深入剖析其技术原理与设计思路,并在此基础上推演未来技术发展趋势,对于推动我国民用航空技术发展、实现绿色航空战略目标具有重要的理论和实践意义。本文将系统梳理高升力系统的核心构造与原理,重点解析新一代飞机应用的尖端技术,并基于TRIZ(发明问题解决理论)等创新理论,对未来发展趋势进行前瞻性展望。

二、高升力系统核心构造与工作原理详述

高升力系统是一个集机械传动、液压/电气驱动、检测与控制于一体的高度综合性飞机分系统。其核心功能是在飞机起飞、着陆等低速飞行阶段,通过主动改变机翼的几何形态,显著增加升力系数,从而有效缩短飞机的滑跑距离,并保障低速飞行的稳定性和安全性。

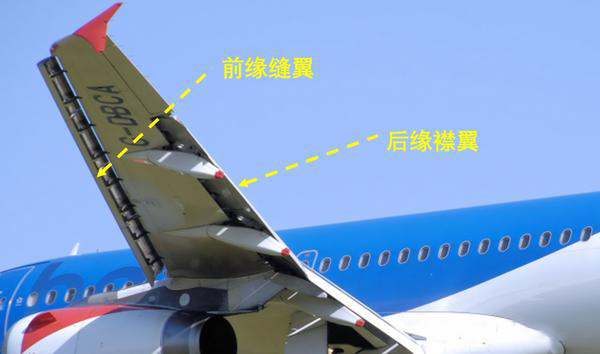

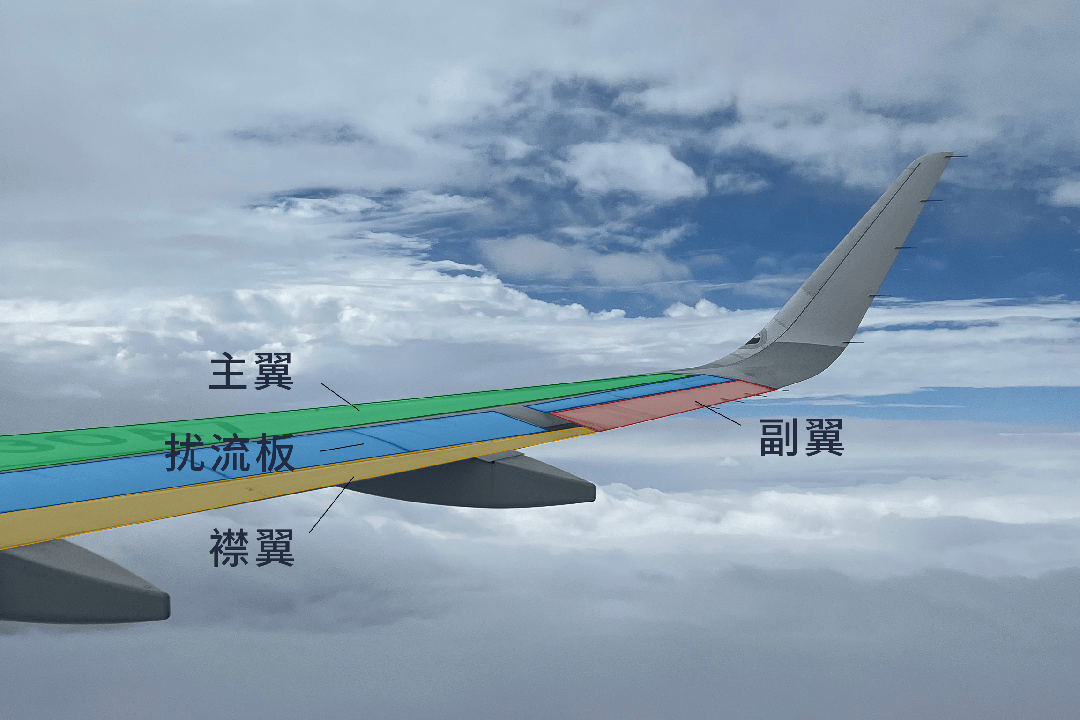

2.1 核心增升装置:前缘缝翼与后缘襟翼

系统的执行机构主要是前缘缝翼和后缘襟翼。前缘缝翼位于机翼前缘,通常由数块可独立或联动的小翼段组成。其核心空气动力学原理在于,当它向前下方伸出时,会在其与主翼前缘之间形成一道可控的缝隙。这道缝隙允许下方的高压气流向上表面流动,从而为机翼上表面的边界层注入能量,显著延缓气流分离,提高机翼的失速迎角和最大升力系数。简而言之,前缘缝翼是飞机抵抗失速、保障大迎角下安全飞行的关键。

后缘襟翼位于机翼后缘,是增升的“主力军”。它通过向后下方伸出或偏转,实现两种增升效应:一是直接增加机翼的有效面积;二是大幅增加机翼的弯度。这两种效应共同作用,能在速度不变的情况下大幅提升升力。在着陆阶段,襟翼通常以较大角度伸出,在增加升力的同时也产生可观的阻力,帮助飞机以更低、更安全的速度进场。此外,现代大型飞机的襟翼系统往往设计极为复杂,例如采用富勒襟翼,其在向后滑出的同时向下偏转,增升效果尤为显著。

2.2 系统架构与驱动控制

为实现对数量众多的缝翼和襟翼段进行精确、同步的控制,现代高升力系统普遍采用集中驱动构架。该系统通常由位于飞机中央的动力驱动装置(PDU)作为核心动力源。PDU可采用两套液压马达(液-液式)、两套电机(电-电式)或一套液压马达加一套电机(液-电式)的配置方式,以提供冗余保障。动力从PDU输出后,通过长达数十米、包含传动轴、万向节和齿轮箱的复杂机械传动线系,传递至分布在机翼各处的旋转作动器或滚珠螺旋作动器上,最终驱动翼面运动。

在控制层面,现代系统已全面采用数字电传操纵。控制核心是襟缝翼电子控制单元(FSECU),它构成了从飞行员手柄到翼面作动器的完整位置闭环控制系统。FSECU接收飞行员的指令或来自飞行管理系统的自动指令,经过解算后控制PDU的运转。同时,它通过飞机总线与主飞控系统、航电系统深度交联,实现飞行边界保护、故障监控与管理等高级功能,极大提升了系统的安全性和自动化水平。这种“集中驱动+分布式作动+数字电传控制”的架构,在过去数十年内确保了高升力系统的可靠运行,但也因其机械复杂性、重量和固有的单点故障风险,成为新一代绿色飞机寻求突破的主要方向。

三、新一代飞机高升力系统先进技术深度解析

为应对绿色航空的挑战,空客和波音在其新一代机型A320Neo、A350XWB和B787上,应用了一系列突破性的高升力系统技术。这些技术不仅着眼于提升单一性能,更致力于通过多学科优化和智能综合,实现增升、减阻、降噪、减重和安全等多重目标的平衡与突破。

3.1 封闭式前缘襟/缝翼技术:效率与静音的平衡

在A350XWB和B787上,传统的前缘缝翼设计被一种更为高效的封闭式前缘装置所革新。A350XWB采用了前缘下垂襟翼,而B787则采用了封闭式克鲁格襟翼,两者均与封闭前缘缝翼配合使用。这项技术的革命性在于,它们在起飞构型下,可动前缘装置与固定翼面之间不形成开放缝隙,或仅在关键位置形成极小的可控缝隙。

空气动力学优势:传统开缝缝翼虽然增升效果好,但在缝隙处会产生较大的诱导阻力。封闭式设计在起飞阶段最大限度地减少了这种阻力,从而显著提高了飞机的升阻比。这使得飞机在起飞和初始爬升阶段性能更优,能够以更陡的梯度爬升,更快地达到巡航高度,进而节省燃油。

降噪贡献:前缘缝翼区域的复杂气流和缝隙是飞机在进近阶段的主要噪声源之一。封闭式构型极大地平滑了前缘气流,减少了气流分离和涡流产生,对降低飞机进场噪声做出了重要贡献。

设计考量:当然,封闭设计会带来最大升力系数的轻微损失。为此,工程师对缝翼的偏转曲线和缝隙管理进行了精心优化。例如,B787的封闭式克鲁格襟翼在需要最大升力的着陆构型下,会与固定翼面形成更大的有效缝隙,确保失速保护能力不受影响。这体现了现代飞机设计在不同飞行阶段对气动性能的精确取舍与动态优化。

3.2 自适应下沉式铰链襟翼与扰流板下偏技术:无缝协同增升

A350XWB在后缘襟翼的设计上引入了自适应下沉式铰链襟翼技术。与传统设计相比,这种襟翼在展开时其运动轨迹经过特殊设计,使得作动机构得以简化,从而减轻了系统重量。然而,这项技术面临一个关键挑战:如何控制襟翼与前方扰流板后缘之间的缝隙。

如果此间隙过大,高速气流会从机翼下表面经此缝隙窜向上表面,打乱襟翼上表面的层流,导致升力损失和阻力增加。A350XWB的解决方案是创新性地采用了扰流板主动下偏技术。当后缘襟翼放出时,其前方的多块扰流板会微量向下偏转,扮演两个角色:一是自身作为小型增升装置,增加局部机翼弯度;二是其下偏的后缘恰好填补了与襟翼前缘之间的缝隙,形成了一个更为光滑、连续的气流过渡表面。

这项襟翼-扰流板联合主动控制技术,通过子系统间的智能协同,优化了整个后缘区域的压力分布和层流状态,在不增加额外复杂机构的前提下,进一步提升了增升效率和巡航经济性,是系统综合化、智能化设计的典范。

3.3 后缘襟翼变弯度与差动技术:从起降辅助到巡航优化

传统襟翼仅在起降阶段使用,巡航时完全收回。A350XWB突破了这一局限,将后缘襟翼的功能拓展至整个飞行任务剖面。其采用的后缘襟翼变弯度技术允许内外侧襟翼在巡航阶段进行微小的、独立的差动偏转。

气动载荷与结构减重:在巡航过程中,随着燃油消耗,飞机重量和重心不断变化。通过精确控制内外侧襟翼的差动偏转,可以实时优化机翼的升力分布形状,使其更接近理想的椭圆形分布。这能有效减小翼根承受的弯矩,从而允许在设计阶段减轻机翼主结构的重量,带来可观的燃油节省收益。

飞行控制重构:更富创新性的是,襟翼差动技术被赋予了一项备份控制功能——横滚辅助配平。当飞机出现严重的横向不平衡(如单发失效、燃油不平衡)或副翼系统部分失效时,飞行控制系统可以指令外侧襟翼进行一上一下的差动偏转,产生滚转力矩,辅助或临时替代副翼工作。这大大增强了飞机在非正常情况下的生存力和安全性,实现了控制面的功能重构。

3.4 电子力矩限制技术:机械安全向智能安全的飞跃

安全是高升力系统的生命线。传统系统采用机械式力矩限制器来防止传动系统因卡阻而过载损坏。它是一种被动、一次性的机械保险装置,结构复杂、重量大,且无法在飞行前进行测试验证。

A350XWB在缝翼系统中用电子力矩限制技术彻底取代了机械装置。该技术通过在传动线系的关键节点部署高精度扭矩传感器,实时监测传动载荷。当载荷接近安全阈值时,电子控制系统(FSECU)能够以毫秒级速度介入,果断切断动力并启动制动。这带来了多重收益:

主动安全:实现了对超载的主动预测与快速抑制,响应速度和精度远超机械装置。

减重与降耗:取消了笨重的机械力矩限制器及其附属结构,减轻了系统重量。同时,通过对传动力矩峰值的主动控制,可以降低对传动部件强度的设计要求,进一步减重。

健康管理:持续的扭矩数据监测为预测性维护提供了数据基础,系统可以提前预警潜在的齿轮磨损或不对中故障,提升维护效率和飞机派遣率。

3.5 能量储存与电池动力驱动技术:优化全机能量架构

A320Neo的高升力系统在能量管理上实现了一次巧妙的创新。它引入了基于锂电池的能量储存系统,专门应对高升力系统短时工作(收放过程)峰值功率需求高的特点。

该系统包含两个28V锂电池。在巡航阶段,高升力系统不工作时,机上电网为这两个电池充电。当飞机进入起降阶段需要收放襟缝翼时,电池与机上电网同时放电,共同驱动270V大功率无刷电机。这种“峰值功率由电池分担”的策略带来了革命性好处:

优化电源系统设计:无需为了应对短暂的峰值功率而将飞机发电机的额定功率和电网容量设计得过大,从而显著减轻了电源系统(发电机、线缆等)的总重量。数据显示,虽然电池增加了43.2公斤,但电源系统减重达106公斤,实现净减重62.8公斤。

提升功重比:A320Neo的PDU功率需求(约10kW)远低于同级别传统设计的A320(约30kW),但其性能相同,这意味着驱动系统的功重比得到了巨大提升。这项技术完美契合了多电/全电飞机的发展趋势,是能源综合管理理念的成功实践。

四、民用飞机高升力系统发展趋势与市场态势

基于TRIZ进化理论对新系统“向更高柔性和可控性发展”的动态性预测,以及对欧美最新研究计划的分析,未来高升力系统将突破传统机电液系统的范畴,向着深度智能化、高度综合化和材料结构一体化的方向演进。

4.1 精细化与智能增升:从固定构型到连续自适应

未来系统的核心特征是“无级”(Stepless)。由欧盟SESAR联合执行的“STEPLESS”研究项目(2024-2027)正致力于开发能在进近过程中连续、平滑调整的高升力构型,以取代目前仅有几个固定卡位的传统方式。这将带来:

最优能量管理:飞机能够根据实时飞行状态(速度、重量、气象条件)和空管指令,动态调整襟缝翼位置,始终保持在最优升阻比状态进场,最大化节省燃油并降低噪音。

支持更陡进近航道:连续可变的增升能力使飞机在实施噪声更低的大下滑角进近时,依然能保持良好的速度和能量控制,从而将环保效益从空中延伸至机场周边社区。

4.2 智能柔性自适应机翼(智能蒙皮):终极的气动梦想

长远来看,传统的铰链、滑轨式机械运动机构可能被智能柔性自适应机翼所颠覆。这项技术旨在实现翼面形状的连续、光滑、大尺度变形。

技术路径:如DARPA的“变形飞机结构”计划和一些前沿研究所示,其实现可能依赖于形状记忆合金、压电纤维复合材料驱动器等智能材料。例如,有研究提出采用压电纤维复合材料驱动器,通过对柔性翼肋和变形蒙皮施加激励,实现机翼后缘弯度的连续光滑改变,从而替代传统的铰链襟翼。

巨大收益:这种机翼能从根本上消除因舵面偏转和缝隙产生的乱流与涡流,实现巡航减阻和起降降噪的终极目标,同时通过主动气弹控制减轻结构载荷,实现二次减重。

4.3 集成健康管理与能源负载自适应智能化

系统的“神经系统”将更加发达。基于分布式光纤传感、振动声学分析和大数据模型的深度集成健康管理系统将成为标配。系统不仅能诊断故障,更能预测剩余使用寿命,实现从“定时维修”到“视情维修”的转变。

同时,能源管理将更加智能。借鉴电动汽车领域电池、电驱、电控深度集成(如Stellantis的IBIS系统)的思路,未来飞机的高升力驱动系统可能与储能单元、功率转换模块高度融合,形成一体化“能量与作动”单元,进一步优化全机能量分配、减轻重量并提升可靠性。

4.4 先进复合材料的大规模工程化应用

减重是永恒的课题。未来高升力系统的滑轨、传动轴、支撑结构乃至柔性蒙皮将大规模应用碳纤维复合材料、钛合金等先进材料。这不仅能直接减轻系统重量,其更高的比强度和抗疲劳性能还能简化结构设计。然而,这也带来了复合材料与金属的连接、环境适应性、损伤容限和验证方法等一系列新的工程科学挑战需要攻克。

4.5 市场与产业态势

目前,全球高升力系统市场由穆格、利勃海尔、柯林斯宇航等少数几家欧美供应商主导,它们拥有数十年的技术积累和型号经验。中国商飞C919的高升力系统即由穆格公司提供,中航工业庆安作为合作伙伴参与研制。随着中国、俄罗斯等国家大力发展大飞机产业,市场格局可能出现变化。未来竞争的核心将是绿色技术与智能化水平。能够提供更高燃油效率、更低噪音和更智能维护解决方案的供应商,将在下一代飞机型号的角逐中占据优势。

五、迈向绿色、智能的综合化升力系统

综上所述,民用飞机高升力系统正经历一场由绿色航空理念驱动的深刻技术革命。以A320Neo、A350XWB和B787为代表的新一代飞机,通过应用封闭式前缘、襟翼差动变弯度、电子力矩限制和能量储存驱动等先进技术,在增升效率、噪声控制、经济性和安全性等方面树立了新的标杆。这些技术共同指向一个核心发展方向:打破子系统壁垒,通过功能综合、能量综合、控制综合和物理综合,追求飞机整体性能的最优解。

展望未来,下一代高升力系统将沿着以下路径持续进化:

功能深度拓展:从单一的起降增升装置,演变为具备巡航载荷控制、阵风减缓、主动降噪和控制重构等多重功能的智能飞行器“气动调节器官”。

构型根本革新:从离散的、有级的机械偏转构型,向连续光滑的柔性自适应构型演进,最终与智能机翼融为一体。

智能化全面渗透:“数字孪生”技术将贯穿设计、制造、运营和维修全生命周期,实现基于实时数据的自感知、自决策、自优化。

多电化深度发展:高功率密度电机、先进储能技术和智能电网管理技术的进步,将推动全电驱动高升力系统成为主流,并更好地与混合动力、氢能等新型推进系统融合。

实现这些远景目标,需要空气动力学、材料学、计算机科学、控制理论和电气工程等多学科的深度融合与协同创新。对于正在崛起的中国民用航空产业而言,紧跟并引领这一技术浪潮,不仅关乎单一系统的突破,更是构建绿色、智能、具有全球竞争力的 现代航空产业体系的战略基石。唯有坚持自主创新与开放合作,才能在未来的蓝天竞争中占据主动,为全球绿色航空事业的发展贡献中国智慧与中国方案。

&注:此文章内使用的部分图片来源于公开网络获取,仅供参考使用,如侵权可联系我们删除,如需进一步了解公司产品及商务合作,请与我们联系!!

湖南泰德航空技术有限公司于2012年成立,多年来持续学习与创新,成长为行业内有影响力的高新技术企业。公司聚焦高品质航空航天流体控制元件及系统研发,深度布局航空航天、船舶兵器、低空经济等高科技领域,在航空航天燃/滑油泵、阀元件、流体控制系统及航空测试设备的研发上投入大量精力持续研发,为提升公司整体竞争力提供坚实支撑。

公司总部位于长沙市雨花区同升街道汇金路877号,株洲市天元区动力谷作为现代化生产基地,构建起集研发、生产、检测、测试于一体的全链条产业体系。经过十余年稳步发展,成功实现从贸易和航空非标测试设备研制迈向航空航天发动机、无人机、靶机、eVTOL等飞行器燃油、润滑、冷却系统的创新研发转型,不断提升技术实力。

公司已通过 GB/T 19001-2016/ISO 9001:2015质量管理体系认证,以严苛标准保障产品质量。公司注重知识产权的保护和利用,积极申请发明专利、实用新型专利和软著,目前累计获得的知识产权已经有10多项。湖南泰德航空以客户需求为导向,积极拓展核心业务,与国内顶尖科研单位达成深度战略合作,整合优势资源,攻克多项技术难题,为进一步的发展奠定坚实基础。

湖南泰德航空始终坚持创新,建立健全供应链和销售服务体系、坚持质量管理的目标,不断提高自身核心竞争优势,为客户提供更经济、更高效的飞行器动力、润滑、冷却系统、测试系统等解决方案。

-

分布式软件系统2009-07-22 5204

-

2010年法国复合材料展会/法国建材展会2009-11-25 1774

-

分布式能源系统当微型电网技术应用2011-06-13 4042

-

如何对分布式天线系统(DAS)进行优化?2021-05-24 2197

-

汽车领域多学科优化设计解决方案--Optimus2021-07-06 8239

-

分布式电源分布式电源装置是指什么?有何特点2021-12-29 1932

-

常见的分布式供电技术有哪些?2023-04-10 1355

-

下一代48V分布式电源架构的电源设计2009-10-17 1452

-

Celer Network宣布与Conflux合作共同打造下一代区块链分布式系统2019-05-17 2293

-

复合材料和合成材料的区别2019-06-03 33306

-

DataCore推出下一代分布式文件和对象存储虚拟化技术产品vFilO软件2019-11-21 3170

-

多学科仿真集成与优化设计软件产品介绍2022-03-25 3938

-

通过分布式架构驱动下一代电动汽车驱动系统2022-10-28 566

-

复合材料有哪些种类 复合材料有什么优点2024-02-02 4091

-

复合材料扭力测试力学性能研究2025-07-22 476

全部0条评论

快来发表一下你的评论吧 !