基于Freelance 800F DCS系统和变频器实现提升机控制系统设计

描述

1.工艺概述

推焦装置将炽热的焦炭从焦炉炭化室中推出,落在焦罐台车上面的焦罐中。装满红焦的焦罐台车由电机车牵引至干熄焦装置前,并与牵引装置的导轨对正,牵引装置将焦罐从电机车轨道上移到提升机提升井的中心线上,由焦罐提升机将焦罐提升并送到干熄炉顶,通过炉顶装入装置将焦炭装入干熄炉。在干熄炉中焦炭与惰性气体进行热交换,红焦冷却至200℃以下,经排焦装置卸至胶带机上,送到筛焦系统。

提升机在整个过程中主要完成焦罐的提升、横移、装入动作,并且在焦炭装入结束后将空焦罐送回焦罐台车上。整个红焦装入过程的完成需要多个设备合作完成,包括APS定位装置、牵引装置、提升机、装入装置。其中,APS定位装置完成焦罐台车的精确定位功能;牵引装置将焦罐台车从电机车轨道牵引至提升井中心线上,或由提升井中心线送回电机车轨道;提升机完成焦罐的提升及横移走行;装入装置是在提升机动作的过程中,打开或关闭干熄槽顶的炉盖和装焦漏斗,配合提升机完成装焦动作。

2. 控制系统概述

本干熄焦工程提升机部分控制系统采用ABB公司的Freelance 2000集散控制系统,变频装置使用AB公司产品。提升机提升和走行电机变频器选用AB公司PowerFlex S2系列变频器,由于提升机提升电机要长时间工作在发电状态,所以选择使用具有回馈能力的整流回馈单元RGU对公共直流母线进行供电,逆变部分通过公共直流母线挂在整流回馈单元RGU,实现电动机回馈制动功能。控制系统与变频装置之间通过Profibus总线进行通讯。变频装置的控制通过端子控制方式,通讯仅作为读取变频装置状态的途径使用。提升机提升走行采用带速度传感器的矢量控制模式。对于提升机提升位置、走行位置的检测通过绝对值编码器完成。本系统位置编码器使用倍加福绝对值编码器,通过Profibus总线与控制系统连接。

3.变频装置

提升机提升、走行电机变频控制装置选用AB公司的PowerFlex S2系列逆变装置,通过公共直流母线挂在整流回馈单元RGU,实现电动机回馈制动功能。控制系统与变频装置之间通过Profibus总线进行通讯。RGU为整流回馈单元,其主要功能有:通过控制能量流向,把进线侧3相交流电源转化为规定的直流母线电压;通过控制变压器把进线侧3相交流电源转化为交流115V控制电源。

在RGU*率元件采用IGBT。RGU可以工作在3种模式:电动状态,控制IGBT导通调节电压和电流,使电流由交流侧流向直流母线侧;再生状态,控制IGBT导通调节电压和电流,使电流由直流母线侧流向交流侧;二极管整流桥模式,RGU不调节电压和电流,功率元件工作在二极管整流桥模式,电流从交流侧流向直流母线侧。

PowerFlex 700 S2变频装置是AB公司推出的Power Flex “7-系列”产品之一。“7-系列”产品有如下特点:功率范围广,性能强大;灵活性使复杂的应用简单化;高度集成,支持多种通讯协议的网络结构;优化的功率模块结构设计减小高次协波,反射波及控制干扰;紧凑的设计节省安装空间。并且本系列产品拥有力矩校验功能,可以使变频器在位能性负载的提升过程中与机械抱闸动作良好配合,防止出现溜车及电机堵转电流过大的情况,对机械及电气设备的使用寿命都有好处。

当变频器在提升设备应用力矩校验功能时,变频器收到运行命令后,变频器首先快速建立磁通,输出转矩,在确认输出转矩存在的情况下,发出释放抱闸信号,在停车的过程中,首先使变频器进入其悬停状态,也就是说在变频器收到停车命令后,变频器减速到零速并可以在机械抱闸不动作的条件下维持零速的功能,在变频器进入悬停状态后,变频器输出控制抱闸闭合,然后撤销输出转矩。并且在力矩校验功能启用的条件下,变频器自动启用下列功能:溜钩保护、速度偏离保护(失速保护)、输出缺相保护和编码器丢失保护。使用力矩校验功能可以较为简单的实现变频器带电机作为提升设备的应用。

本次100t干熄焦工程提升机变频器主要采用端子控制方式,通讯功能作为读取变频器数据使用。走行变频器预设两档速度,提升变频器预设三档速度,根据不同的阶段给出提升和走行的不同速度选择。变频器启动、方向及速度选择信号由继电器给出,抱闸控制由变频器本身完成。提升机提升走行变频装置采用带有速度传感器的矢量控制方式,速度控制具有良好的精度和稳定性。启动制动性能好,可以在短时间完成零速到额定转速的启动过程或由额定转速减小到零速的制动过程,减少启动制动时间,有利于适应生产节奏的要求。

4.控制系统

控制系统使用ABB公司的Freelance 2000集散控制系统,该系统兼具集散控制系统和可编程控制器的优点,既拥有良好的人机界面,又具有快速的顺序逻辑控制功能。同时,组态工具应用简单灵活,操作上画面简单,思路清晰,便于操作控制,硬件安装维护方面简单快捷。Freelance 2000集散控制系统可以分成操作级、通讯级、过程级和工程师级,不同的部分有不同的作用。工程师级用于离线或在线组态及在线调试;操作级用于操作和观察、记录和归档、趋势和报警;通讯级用于工程师级、操作级、过程级之间的数据交换和通讯;过程级主要用于完成数据的获取和数值的处理、以及各种控制功能。

集散系统的出现和进一步发展,主要是微处理器的商品化,以及通讯技术、计算机技术和现场控制理论密切结合的结果。其中,通讯网络是集散系统的重要桥梁,由它把现场控制装置、操作员站、工程师站等连接成一个完整的网络系统。Freelance 2000集散控制系统包括下列两层通讯网络:系统总线(Diginet S)和现场总线(Profibus/Modbus/CAN等)。系统总线基于标准的以太网标准,主要作用是将控制系统的现场控制装置、操作员站、工程师站连接成一个网络;现场总线是现场控制装置中的通讯网络,由其完成现场设备与CPU间的数据交换与通讯。

控制系统配置方面采用自动化仪表专业设置一套冗余DCS控制站,电气专业设置一套冗余DCS控制站的方法,总线形式采用Profibus-DP协议的冗余现场总线。提升机部分电气控制系统与本体电气系统共用一套冗余DCS系统,在编程过程中通过不同任务加以区分。提升机提升、走行变频装置通过Profibus-DP总线与控制系统连接,提升机提升编码器、走行编码器同样通过Profibus-DP总线与控制系统连接进行数据交换。上位设置一台工程师站和四台操作员站,上位机通过以太网与下位机进行通讯。提升机部分的程序控制主要为顺序控制及相关的联锁控制。由于提升机要配合电机车、APS定位装置、牵引装置、装入装置一起工作,所以相关的联锁条件是必不可少的。提升机的操作平时无人值守,要求动作全部自动完成,并且要求保持一定的生产节奏。

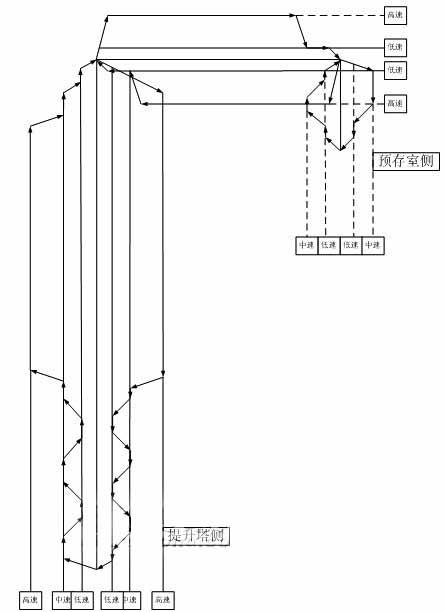

提升机本体的控制采用提升走行多段速度的方法,既可以提高一定的效率,又可以减小冲击及保证定位的精度。在提升机横移走行的过程中,在自动运行的条件下,提升机首先进入高速走行,到达减速位后降为低速,到达定位位置停车。提升机在提升和下降运行的过程中,采用多次速度变化的方法,主要目的是减小设备冲击和提高运行节奏。提升过程中的速度控制由提升机提升位置检测编码器提供位置信号以确定提升速度,配合提升机提升井侧、熄焦室侧判断条件,及提升及上升下降判断条件选择不同的速度选择方法。如图(1)所示为提升机自动运行过程中,提升及走行的速度分配方式。在提升及下降的过程中,提升机提升速度的变化根据提升位置编码器的检测自动实现。控制的难点也在于装炉过程及返回过程中,提升机提升和走行的速度分配问题。

系统投用以来,运行正常。在平时的维护过程中,我们发现,由于提升机钢丝绳的拉伸及机械间隙的改变,提升机提升位置检测编码器的检测数据较调试过程中稍有改变,在平时的维护过程中需要注意。避免因编码器检测信号变化引起影响系统运行的状况。此外,为了避免编码器在历次检测的过程中的积累误差问题,我们在提升机下降到提升井最下端的钩开位时,在提升机停止运行的条件下,对提升位置检测编码器的数据进行置为初始值操作。

-

简述PLC在提升机中的设计与应用2011-09-29 4573

-

高速物料提升机自动控制系统The Automatic Con2009-05-27 522

-

交交变频器用于交流提升机控制系统的研究2009-07-11 911

-

PLC在矿井提升机控制系统中的应用2009-11-27 2315

-

提升机TKD电气控制系统资料2011-04-19 3470

-

交流提升机中交交变频器的研究2011-06-17 1457

-

DCS自动控制系统与变频器的电磁兼容分析2011-09-02 6050

-

基于单片机和USS协议的变频器远程控制系统_刘玲玲2017-01-12 998

-

ABB变频器提升机控制应用程序2017-01-21 946

-

变频器和PLC在四辊轴交流传动控制系统中的应用2017-11-13 950

-

Freelance 2019发布 是分布式控制系统的最新版本2018-12-06 5754

-

Freelance 800F分布式控制系统2021-05-14 839

-

变频器在矿井提升机上有何应用2023-08-10 2877

-

逆变器在矿井提升机中使用,提供更好的服务2023-08-22 1144

-

Profinet转Modbus网关运用在DCS系统中与变频器的通讯案例2024-08-10 1690

全部0条评论

快来发表一下你的评论吧 !