基于熔池背面自热光辐射的TIG焊熔透控制系统设计

描述

钨级惰性气体保护焊(TIG焊)由于其电弧稳定、无飞溅、焊缝成形美观等优点,在小直径薄壁筒体环缝焊接领域得到日益广泛的应用。对于薄壁TIG焊(单面焊双面成形),衡量焊缝成形质量最主要的指标是焊缝的熔透状态,工程中大量使用的环缝一般要求完全熔透。但该类焊缝在焊接过程中容易受到焊接电流、电压、焊接速度、工件坡口尺寸等众多因素的影响,因此对TIG薄壁筒体焊缝熔透状态的实时控制研究具有极其广泛的工程应用价值。

比例-积分-微分(PID)控制器在焊接领域已经得到了广泛的应用,许多学者已经将PID控制器成功地应用于焊接过程的熔透控制中。本文针对薄壁筒体环缝脉冲TIG焊接的特点,采用熔池背面的自热光辐射图像作为熔透状态的实时输入信号,利用一种新的PID参数自适应整定方法,通过背面熔宽信号实时调节焊接速度,从而实现对薄壁筒体环缝熔透状态的闭环控制。结果表明,该控制系统能够很好地实现薄壁简体TIG焊熔透控制的目的,具有较好的稳定性、自适应性和控制精度。

1 系统组成

设计的某薄壁筒体脉冲TIG自动焊接系统组成如图1所示。

熔透自适应控制系统主要包括视觉传感、数据采集与控制平台和执行机构三部分。焊接过程中,视觉传感器对熔池背面的自热光辐射图像进行拍摄,图像采集卡采集CCD传感器的图像信号,对其进行实时处理,并根据处理结果输出控制信号到执行机构,执行机构接收控制信号,通过调节焊接速度作用于焊接过程,从而实现闭环控制。

2 熔透信息视觉检测

计算机视觉以其信息量大、精度高、通用性好、检测范围广等特点,在熔透控制中得到越来越广泛的应用。在薄壁筒体单面焊双面成形脉冲TIG焊条件下,相对于正面熔地图像信号,采用熔池背面的自热光辐射图像的几何信息来监控熔透状态,不存在任何盲区。因为所有工艺参数和工件尺寸的波动都将很快被熔池背面的图像信息直接且准确地反映出来,所以用熔池背面尺寸信息表征薄壁筒体单面焊双面成形条件下的熔透状态更准确且更直接。

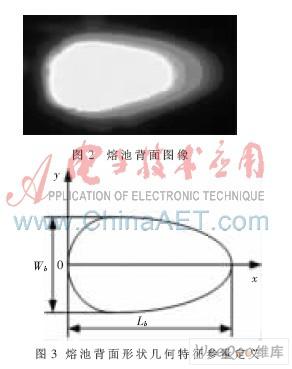

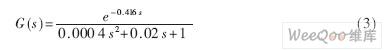

本研究条件下的脉冲TIG焊熔池的背面图像为一前部宽后部窄的近椭圆形,如图2所示。采用的熔池背面最大长度为Lb,最大宽度为Wb,并作为熔池背面几何特征量来描述熔池的几何特征,如图3所示。根据图像计算熔池特征参量的实际尺寸,对视觉传感系统进行标定,系统标定后,获得图像系X和Y两个方向上的单位像素分别代表实际物体同方向上的宽度W和长度L。标定结果如下:

W=0.046 0 mm/pixel,L=0.049 5 mm/pixel

为实现熔透状态的控制,还需要从熔池背面图像中提取熔池边缘,获得背面宽度的准确信息。检测熔宽的算法如下:

(1)熔池背面图像的灰值化处理。将CCD摄像机及视频采集卡采集到的24 bit真彩位图采用加权平均法转换为256级灰度。

(2)利用边缘具有较大响应的3×3非线性最小值滤波法对图像进行增强处理,突出熔池边缘。

(3)对熔池背面图像进行灰度直方图最大灰度值的90%进行阈值分割,分割成对象物和背景物两个区域,并检测出熔池边缘。

(4)用逐列搜索图像的边缘点算法,计算当前熔池的大小:

最大宽度:

Wb=widthmax=max{width[i]}×W( mm)

最大长度度:Lb=lengththmax=max{lengthth[i]}×L (mm)

经理后的熔池背面图像如图4所示。

3 自适应PID控制

从图5可以得到如下控制规则:

(1) 在系统响应初始阶段e非常大,Kp也比较大,Ki、Kd非常小,PID控制退化为PD控制,可以在初始阶段快速地跟踪误差的变化。

(2) 随着控制过程的进行,Kp逐渐变小,Ki、Kd逐渐变大,PD控制器退化为PI控制器,可以使系统消除静差,且保持一定的抗干扰性。

(3) 当误差逐渐接近零的时候,Kp逐渐接近最小值,Ki、Kd逐渐接近最大值,控制器恢复为PID控制器。

4 自适应PID控制在薄壁筒体熔透控制中的应用

在进行PID控制器的设计之前,需要通过工艺试验确定在保证薄壁筒体正常熔透时,以熔池背面图像的正常宽度范围作为PID控制器的设定值。在本文的熔透状态控制中,将焊接速度作为控制量,通过调节焊接速度来保证背面熔宽,从而实现控制熔透状态的目的。

通过下面的试验确定焊缝背面熔宽范围。试验条件是:焊接速度在正常范围值分别向上、向下适度延伸,环缝两侧母材分别为20钢,35钢,尺寸为Φ108 mm×1.4 mm,保护气体为氩气(8 L/min),脉冲焊接电流参数分别为:脉冲基值50 A,脉冲峰值160 A,频率5 Hz,占空比50%,CCD摄像机与工件垂直距离为40 mm。测量焊后工件背面熔池宽度,最佳的熔宽范围为3.2 mm~3.5 mm。

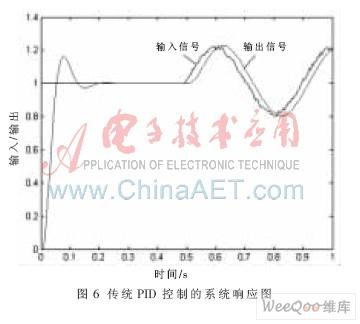

焊接是复杂的热作用过程,与热相关的信号存在一定的惯性。整个过程存在由于机械惯性和热惯性引起的时间上的滞后。依据传统控制理论,考察脉冲TIG焊熔池动态特性,利用试验数据采用系统辨识的方法求取其熔池特征动态性能的数学模型。其开环传递函数可以简化为:

式中, s为传递函数的因子,这里输入信号为熔池背面最大宽度,输出为脉冲TIG焊的焊接速度。速度信号可以通过拖动筒体旋转的伺服电机反馈的编码器信号来获取,熔池反面最大熔宽信号可以通过第2介绍的方法获取。

传统PID控制的闭环系统响应图如图6所示,控制器参数的整定依据Ziegler和 Nichlos方法,采用增量式PID算法,仿真信号为阶跃信号(0~0.5 s),正弦波加随机干扰信号(0.5 s~1 s)来模拟熔池背面宽度的变化。由图可得超调量为16.2%、t5%和t2%分别为0.110 8 s和0.166 5 s,输出能够在10个采样周期内跟踪输入信号。

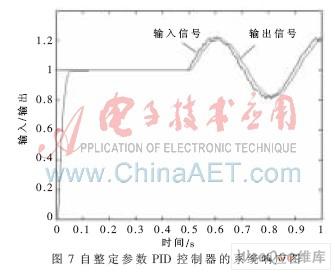

图7中的仿真条件同图6,采用自整定PID控制器后系统的控制品质得到了很大的提升,超调量消除了,t5%、t2%调节时间缩短为0.01 s和0.047 s,系统呈现出很好的适应性和快速响应性,响应信号可以在3个采样周期(0.015 s)内跟踪输入信号的变化。

5 实时控制试验

工件和工艺参数如前面所述,控制器依据第4部分的控制规律在线实时调整,以焊接速度为控制量,控制背面熔宽最大值在3.3 mm,其控制结果如图8所示。图中,纵坐标为熔池背面宽度最大值,由图可以看到,整个焊接过程平稳、跳动很小,背面熔宽最大值基本保持在3.2 mm~3.5 mm之间。

通过自适应PID控制器调节焊接的薄壁筒体TIG焊熔透控制研究,建立了基于熔池背面自热光辐射的视觉传感和熔透状态实时控制系统;自适应PID控制算法在仿真环境下得到了验证,结果显示该算法具有很好的实时性、稳定性和强鲁棒性;在薄壁筒体环缝脉冲TIG焊接过程中验证了自适应PID控制器的有效性,以背面熔宽最大值为控制目标,采用调节焊接速度的方法获得了良好的控制效果,获得了熔透可靠、背面熔宽均匀的焊缝。

-

实时监测激光熔覆熔池动态,提升表面致密度与结合强度2025-04-21 685

-

电阻热复合焊电源控制系统设计2021-09-29 637

-

光辐射是什么意思_光辐射的危害2021-02-04 8955

-

全位置自动TIG管焊PLC控制系统的控制原理和设计思路免费下载2018-09-29 1035

-

脉冲熔化极气体保护焊熔池的视觉传感与实时控制2018-02-01 911

-

焊接熔池动态过程传感与控制系统2018-01-27 1224

-

连续脉冲GTAW熔池振荡频率的检测及分析2018-01-23 1460

-

基于视觉传感和DSP的熔透状态实时检测与控制2018-01-19 1081

-

热探测器和光电发射探测器等光辐射探测技术的解析2017-11-18 1201

-

自动深孔TIG焊系统在空冷器管板焊中的应用2017-09-25 985

-

瞬变光辐射信号探测的数据采集系统2011-12-21 1392

-

自适应PID的薄壁筒体TIG焊接熔透控制研究2010-10-18 534

全部0条评论

快来发表一下你的评论吧 !