浮思特 | 从拓扑到封装,至信微SiC MODULE 真正改变了哪些设计细节

描述

这两年,功率电子圈子里有一个很明显的变化:越来越多的高功率应用,开始从分立器件转向 SiC 模块化方案。不管是新能源、工业电源,还是高端驱动与变流系统,工程师讨论的重点,已经不只是“能不能做”,而是:

· 能效还能不能再高一点?

· 体积还能不能再小一点?

· 系统成本有没有优化空间?

在这样的背景下,SiC MODULE 模块,正在成为很多中高功率系统的新选择。

为什么 SiC MODULE 会成为趋势?

如果只从器件层面看,SiC MOSFET 的优势大家已经很熟悉了:高耐压、低损耗、高开关频率、高温工作能力强。

但在实际工程中,真正决定系统性能的,往往不是单颗器件,而是整体封装与拓扑实现方式。相比分立方案,模块化 SiC 带来的变化主要体现在三个方面:

1.寄生参数更可控

模块内部布局经过优化,回路电感更低,有利于发挥 SiC 高速开关的优势。

2.功率密度明显提升

在同等体积下,模块可以承载更高电流,系统结构更紧凑。

3.系统设计门槛降低

尤其是在 100A 以上电流等级,模块方案在一致性、可靠性上更友好。

至信微 SiC MODULE 的设计思路

从我们与至信微电子的技术交流来看,他们在 SiC MODULE 上的思路比较明确:不是单纯堆参数,而是围绕“系统级效率与成本”去做平衡。

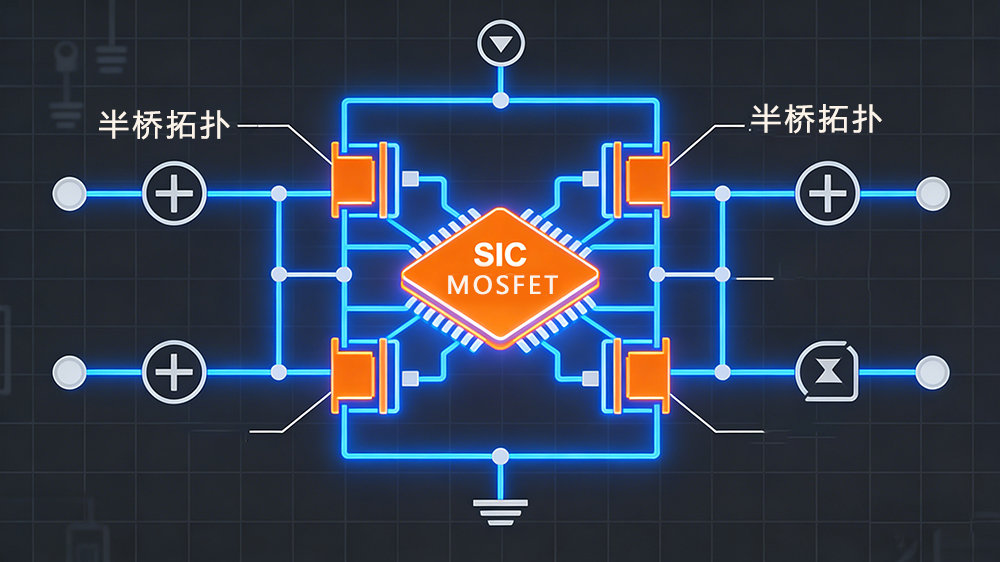

1.多种成熟拓扑,直接面向应用

至信微 SiC MODULE 系列,采用了多种成熟的功率拓扑方案,包括:

· 半桥拓扑

· 全桥拓扑

· 三电平拓扑

这些拓扑在新能源逆变、电机驱动、工业电源中已经被广泛验证,工程师在系统设计阶段,可以更快进入调试和优化,而不是从零开始“踩坑”。

2.搭载高性能 SiC MOSFET 芯片

模块内部采用 SiC MOSFET 高性能芯片方案,在实际应用中,优势主要体现在:

· 开关损耗低,有利于提升整机效率

· 支持高开关频率,磁性器件和滤波器体积可进一步缩小

· 高温性能稳定,适合高功率密度场景

在 100A~300A 电流密度范围内,依然能保持良好的热稳定性和一致性。

3.封装形式覆盖主流应用场景

在封装选择上,至信微并没有“只推一种方案”,而是提供了多种工程上常用的规格:

· 62mm 模块封装:适合中高功率变流器、工业驱动等场景

· SOT-227 封装:结构紧凑,便于系统集成和散热设计

· Easy 1B 封装:兼顾功率密度与装配便利性,适合追求高集成度的设计

这对做平台化设计的客户来说,其实非常友好。

应用场景:不只是“能用”,而是“好用”

结合目前行业的实际需求,SiC MODULE 在以下场景中优势尤为明显:

· 新能源逆变器(光伏 / 储能):高效率 + 高功率密度,直接影响系统度电成本

· 工业电机驱动与变频系统:低损耗、低温升,有利于长期稳定运行

· 高端电源与充电设备:高频化趋势下,模块方案更容易做整体优化

· 轨交、电力电子设备:对可靠性、一致性要求高,模块化优势更明显

作为至信微电子的合作代理商,浮思特科技在实际项目中接触到的,并不仅仅是产品参数本身,而是从“器件供应”到“方案协同”,

· 客户在不同应用中遇到的功率密度瓶颈

· 从分立 SiC 迁移到模块方案时的设计取舍

· 拓扑、封装、散热之间的系统级权衡

也正是因为这种长期的技术沟通和项目配合,我们更倾向于把 SiC MODULE 当作一个系统级解决方案,而不是简单的“卖模块”。SiC MODULE 并不是“所有场景的唯一答案”,但在中高功率、高效率、高集成度这些需求越来越明确的今天,它确实正在成为一个更现实、也更成熟的选择。

如果你正在评估:分立 SiC 方案是否已经接近性能天花板;系统效率、体积和可靠性是否还有优化空间那么,基于成熟拓扑与多封装形式的至信微 SiC MODULE,值得认真了解一下。

-

深爱半导体 代理 SIC213XBER / SIC214XBER 高性能单相IPM模块2025-07-23 1050

-

【罗姆SiC-MOSFET 试用体验连载】SiC开发板搭建简易Buck电路拓扑2020-06-07 7476

-

GaN 如何改变了市场2023-12-06 971

-

至信微发布1200V/7mΩ、750V/5mΩ SiC芯片2024-01-16 1706

-

浮思特自研(SiC Module)碳化硅功率模块特性技术应用2024-05-21 1087

-

浮思特 | SiC MOSFET 封装散热优化与开尔文源极结构2025-07-08 578

-

浮思特 | 为什么新能源离不开碳化硅?聊聊至信微的 SiC MOSFET 模块2025-08-29 533

-

浮思特|SiC MOSFET与普通MOSFET的区别及应用分析2025-09-04 670

-

浮思特 | 高压高效,SiC新力量——至信微SMD600HB200EDA1功率模块2025-09-22 527

-

浮思特 | 探秘至信微SiC功率器件如何提升服务器电源效率与可靠性2025-10-22 354

-

浮思特 | SiC MOSFET 如何重塑电动车热泵空调,替代IGBT的核心优势2025-11-07 1475

-

浮思特 | 高效能与低损耗,至信微SMD1000HB120DPA1 SiC模块的应用与优势2025-12-03 248

-

浮思特 | 从充电桩到光伏逆变:至信微 SiC 肖特基二极管强在哪?2025-12-29 557

全部0条评论

快来发表一下你的评论吧 !