安达发|告别生产算懵!APS自动排单让化妆品厂效率翻倍

电子说

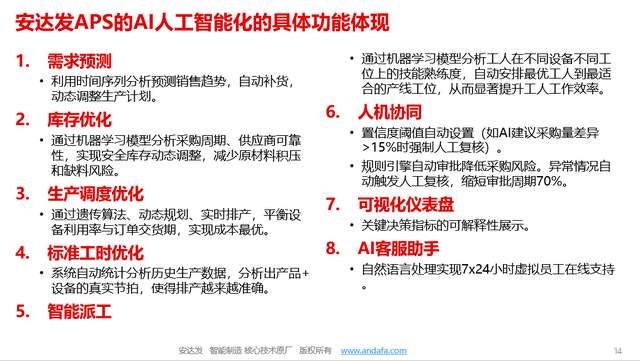

描述

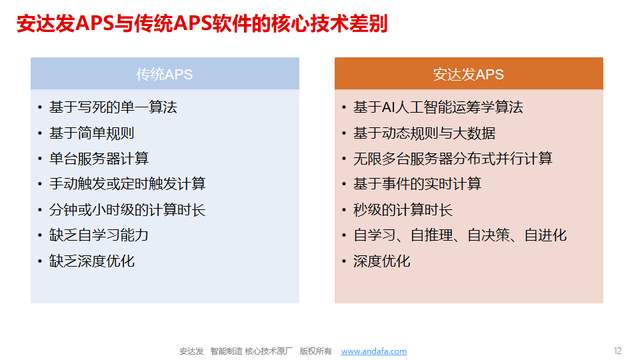

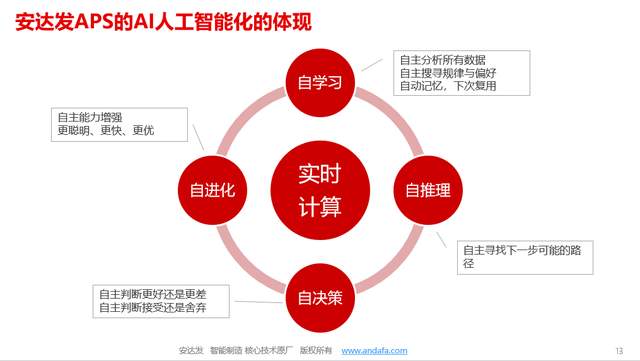

在化妆品行业数字化转型浪潮中,APS自动排单系统正成为企业突破生产瓶颈的核心引擎。通过深度融合AI算法与工业互联网技术,该系统实现了从传统经验驱动到数据智能决策的跨越式升级,为多品种小批量柔性生产提供了精准解决方案。

一、行业痛点倒逼智能排产革新

化妆品生产面临"三多一快"的典型挑战:产品种类多、工艺流程多、物料种类多、市场变化快。传统手工排产模式存在三大顽疾:换线效率低下导致设备闲置率高达30%,人工协调误差引发库存积压与缺料并存,质量追溯困难造成客诉处理周期长达7天。某头部企业实施APS系统前,订单准时交付率不足70%,库存周转天数高达45天。

二、APS自动排单的核心价值矩阵

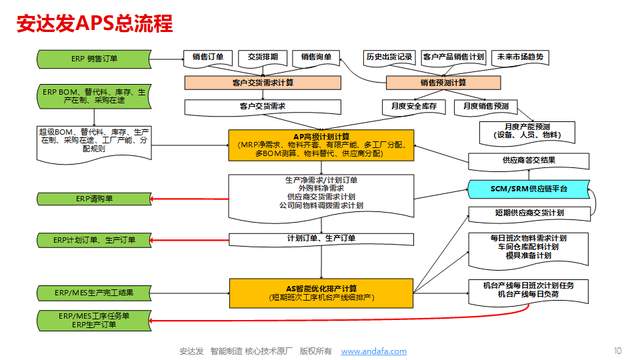

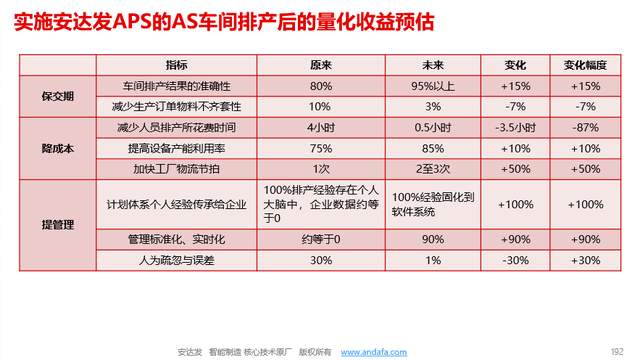

在生产线智能排程层面,APS系统通过动态瓶颈识别算法,将设备综合效率提升至85%。以某知名品牌为例,系统自动匹配乳化、灌装、包装三道工序的产能约束,使换线时间从3小时压缩至45分钟,年减少停机损失超2000万元。在物料需求计划方面,通过精准的物料齐套分析,将库存周转天数缩短至28天,包材缺料导致的停线事故减少90%。

在质量管控维度,系统内置的电子批记录模块实现全流程追溯。每批产品从原料投料到成品出库的200+关键参数实时采集,质量异常定位时间从72小时缩短至2小时。某企业应用后,产品一次合格率提升15%,年减少报废损失超800万元。

三、标杆企业实践验证系统效能

珀莱雅的数字化转型案例极具示范价值。通过部署APS系统,企业实现从销售订单到生产执行的端到端智能排程。系统根据ERP订单自动生成最优生产序列,结合MES系统实时采集的设备状态数据,动态调整乳化车间与包装线的产能匹配。实施后,订单准时交付率跃升至98%,库存成本降低25%,年节约运营成本超5000万元。

安达发在某国际品牌的实践同样亮眼。系统通过多工厂协同排程模块,将华东、华南两大基地的产能利用率提升至92%。在双十一大促期间,系统自动触发应急排产策略,72小时内完成300万支新品的生产排程调整,确保订单按时交付。

四、未来趋势与持续进化方向

随着AI大模型技术的发展,APS系统正朝"三化"方向演进:预测智能化、决策自主化、协同生态化。某创新企业已实现基于深度学习的需求预测模型,将预测准确率提升至92%;自主决策模块可在设备故障时30秒内生成替代方案,较人工决策效率提升10倍。

在可持续发展层面,系统集成碳足迹追踪功能,通过优化生产路径减少能源消耗。某企业应用后,单位产品碳排放降低18%,年减少碳排放量相当于种植12万棵乔木。

展望未来,APS自动排单系统将持续深化与数字孪生、5G、区块链等技术的融合。通过构建虚拟生产沙盘进行排程预演,结合5G实时传输实现跨区域协同排产,利用区块链确保供应链数据的不可篡改性。这些技术革新将推动化妆品行业向更智能、更绿色、更韧性的方向迈进,最终实现从"制造"到"智造"的质变升级。

审核编辑 黄宇

- 相关推荐

- 热点推荐

- APS

-

多用了化妆品会不会出现红血丝呢2012-09-18 1374

-

白铃兰化妆品经销店开店指南2013-03-13 2317

-

化妆品CPNP注册时间多久2021-01-15 1202

-

小吉化妆品冰箱走红网络2019-07-08 1002

-

小吉化妆品冰箱,做精致的猪猪女孩2019-12-11 650

-

尘埃粒子计数器在化妆品生产无尘洁净室中的应用2020-10-27 2429

-

APS自动排单软件的几大要素2023-01-31 1303

-

APS生产计划排产提高线束企业生产效率2023-02-06 1356

-

安达发|APS排单软件中甘特图的应用2023-09-14 903

-

安达发|APS生产排程软件主要技术指标和特色2024-02-18 1276

-

安达发|APS生产计划自动排产软件解决方案2024-09-19 1445

-

提升客户满意度30%:APS计划排产软件如何赋能CRM需求管理?2025-04-29 491

-

安达发 主机厂必看!APS高级排产软件让订单交付周期从龟速变闪电!2025-05-09 549

-

安达发|电线电缆APS自动排程,让产能与订单精准对接2025-12-02 236

-

安达发|订单到交付:APS自动排单如何成为电池制造的“高效心脏”2025-12-29 86

全部0条评论

快来发表一下你的评论吧 !