在锅炉供暖系统的原理及变频技术在其的应用分析

描述

引言

随着城市建设的迅速发展,我国北方地区冬季城市集中供暖成为城市现代化必然采取的步骤。而供暖面积的不断扩大,使如何科学有效地控制和管理供暖系统,提高供暖的经济效益和社会效益,成为急需解决的重要课题。在供暖系统中,锅炉房供暖所占比例很大,据对我国北方地区29个大中城市近3,5亿平方米的供暖调查,锅炉供暖占84%,热力供暖占12%,其他供暖占4%.在今后相当长的时间内,集中热力供暖是发展趋势,但无法取代锅炉供暖的主流地位。

对于供暖锅炉来讲,主要的能源消耗就是煤的消耗和电能的消耗,因此怎样提高煤的燃烧效率和电能的利用效率成为企业节能降耗的重要方式和途径。

1 锅炉供暖系统的原理分析

在锅炉供暖系统中,主要有风量调节风机,循环水泵,给煤电机等用电设备。其中风机主要调节进风量的大小,风量调节过大,空气含氧量超标,那就浪费了热能,风量调节过少,煤渣残留碳粉过多,又浪费了煤。因此为提高控制水平,保证空气含氧量和煤渣残留碳粉达标,必须对风量进行有效调节,调节方式必须方便,灵敏,可靠。以往调节风量的大小都是通过调节风门的开度来实现的,这种方式不论是人工调节还是机械自动化仪表调节都有相当一部分的电能转换机械能消耗在风门的阻力上,无法达到节能的目的。

由于供暖锅炉系统中的风机、水泵负载转矩与转速的平方成正比,轴功率与转速的立方成正比,采用交流变频调速控制风机、水泵流量代替传统阀门、挡板控制流量,可以大大节省该类负载的驱动电机的耗电量,达到节能的目的,如果普遍采用交流变频调速,平均节电率在30%左右。用变频器启动风机、水泵等电动机,由于变频器内部具有矢量转矩控制技术,保证了电机良好的启动性能,实现电机软启动,有效地限制了电机的启动电流,明显降低电机启动噪声。同时,电机的软启动避免了频繁的工频启动对风机、水泵等大电机的冲击,有效地保护设备,延长设备使用寿命。

目前,随着大规模集成电路和微电子技术的发展,变频调速技术已经发展为一项成熟的交流调速技术。变频调速器作为该技术的主要应用产品经过几代技术更新,己日趋完善,能够适应较为恶劣的工业生产环境,_目。能提供较为完善的控制功能,能满足各种生产设一备异步电动机调速的要求。 变频调速技术的基本原理是根据电机转速与工作电源输入频率成正比的关系:

n=60 f(1-s)/P

其中n表示电机转速;

f为电动机工作电源频率;

s为电机转差率;

P为电机磁极对数。

通过改变电动机工作电源频率达到改变电机转速的目的。变频器就是基于上述原理采用交一直一交电源变换技术,集电力电子、微电脑控制等技术于一身的综合性电气产品。

2 变频调速在供暖锅炉系统中的应用

由于变频调速可以实现电机无级调速,具有异步电机调压调速和串级调速无可比拟的优越性,在锅炉系统中得到广泛的应用。变频调速在供热锅炉系统中主要应用在风机调速和水泵调速。 通常在锅炉燃烧系统中,根据生产需要对风速、风量、温度等指标进行控制和调节以适应用户要求和运行工况。而最常用的控制手段则是调节风门、挡板开度的大小来调整受控对象。这样,不论生产的需求大小,风机都要全速运转,而运行工况的变化则使得能量以风门、挡板的节流损失消耗掉了。在生产过程中,不仅控制精度受到限制,而且还造成大量的能源浪费和设备损耗。从而导致生产成本增加,设备使用寿命缩短,设备维护、维修费用高居不下。 在供暖锅炉系统中带有循环泵、补水泵等水泵类设备,根据不同的生产需求往往采用调整阀、回流阀、截止阀等节流设备进行流量、压力、水位等信号的控制。这样,不仅造成大量的能源浪费,管路、阀门等密封性能的破坏,还加速了泵腔、阀体的磨损和汽蚀,严重时损坏设备而影响生产。

目前,风机、泵类设备多数采用异步电动机直接驱动的方式运行,存在启动电流大、机械冲击、电气保护特性差等缺点。不仅影响设备使用寿命,而且当负载出现机械故障时不能瞬间动作保护设备,时常出现泵损坏同时电机也被烧毁的现象。 近年来,出于节能的迫切需要和对供暖质量不断提高的要求,加之采用变频调速器(简称变频器)易操作、免维护、控制精度高,并可以实现高功能化等特点,因而采用变频器驱动的方案开始逐步取代风门、挡板、阀门的控制方案。用变频器来对异步交流电动机调速,是八十年代末迅速发展成熟的一项高新技术。它的优点是:调速的机械特性好,调速范围广,调整特性曲线平滑,可以实现连续、平稳的调速,尤其当它应用于风机、水泵等大容量负载时,可获得显着的节能效果。

3 变频调速节能分析

变频调速应用于锅炉系统的风机和水泵等电机的自动控制中,其节能效果明显。本节将以风机节能为例,详细分析其节能效果。水泵的节能分析类似,限于篇幅,不再赘述。 由流体力学的基本定律可知:风机、泵类设备均属平方转矩负载,其转速。与流量Q,压力H以及轴功率P具有如下关系:Q∝n, H∝n2, P∝n3;即流量与转速成正比,压力与转速的平方成正比,轴功率与转速的立方成正比。

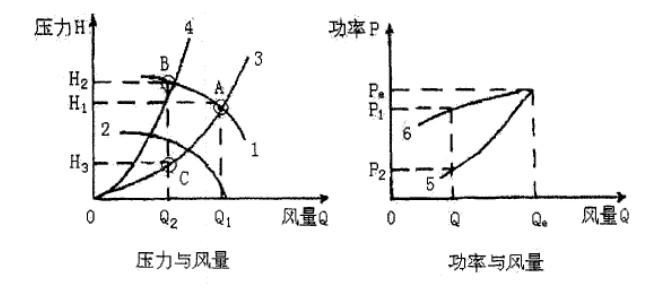

图1给出了风机中风门调节和变频调速二种控制方式下风路的压力-风量(H-Q)关系及功率一风量(P一Q)关系。其中,曲线1是风机在额定转速下的H-Q曲线,曲线2是风机在某一较低速度下的H-Q曲线,曲线3是风门开度最大时的H-Q曲线,曲线4是风机在某一较小开度下的H-Q曲线。可以看出,当实际工况风量由Qi下降到Qz时,如果在风机以额定转速运转的条件调节风门开度,则工况点沿曲线1由A点移到B点;如果在风门开度最大的条件下用变频器调节风机的转速,则工况点沿曲线3由A点移到C点。显然,B点与C点的风量相同,但C点的压力要比B点压力小得多。因此,风机在变频调速运行方式下,风机转速可大大降低,节能效果明显。

曲线5为变频控制方式下的p-Q曲线,曲线6为风门调节方式下的p-Q曲线。可以看出,在相同的风量下,变频控制方式比风门调节方式能耗更小,二者之差可由下述经验公式[}n]表示: ΔP=[0.4+0.6Q/Qe-(Q/Qe)3]Pe

其中Q为风机运行时实际风量;

Qe为风门开度为最大,且电机运行在额定转速时的风量;

Pe为风门开度为最大,且电机运行在额定转速时的功率。

假设有一台10t/h的热水锅炉:

引风机:55kW,鼓风机:22kW,共77kW

则由变频调节与风门调节相比较可知:

80%风量时每小时节能

ΔP=[0.4+0.6Q /Qe-(Q/Qe)3]Pe=28.336kW

60%风量时每小时节能

ΔP=[0.4+0.6Q /Qe-(Q/Qe)3]Pe = 41.888kW

如果按全年运行7000小时计算,其中80%风量运行5000小时;60%风量运行2000小时,则全年节能

5000 x 28.336+2000 x 41.888=225456 kW·h

由此可见,其节能效果非常显着。 目前,变频调速技术己逐渐为许多企业所认识和接受,随着这项技术的不断发展和完善,它必将得到更加广泛的应用,也必将为认识和接受它的企业带来可观的经济效益。

4 变频调速在风机水泵上应用节能原理

理论上风机风量(Q),风压(H)与电机转速(N),电机的功率(P)成以下关系:

Q1/Q2=N1/N2;H1/H2=(N1/N2)2,P1/P2=(N1/N2)3

当风量减少电机转速下降时,其电机输入功率迅速降低。如风量下降到80%,电机转速也下降到80%,其电机的轴功率则下降到额定功率的51%;若风量下降到50%,则电机轴功率则为实际功率的14%左右。因此节电潜力是很大的。这个道理同样适合于供水的循环水泵。因此对风量流量调节范围很大的风机水泵,采用调速控制取代风门,阀门调节,是实现节能的有效途径。

速度控制的方法很多,其中变频调速近些年来越来越广泛的在该领域得到应用:①效率高,没有因调速带来的附加转差损耗;②调速范围大,精度高,无级调速;③带多种模拟量输入输出控制接口,容易实现协调控制和闭环控制;④由于采用V/F模式,特别适合于普通的鼠笼式电机配套使用,因此用此方法对旧设备改造,既保持了原电机的结构简单,可靠耐用,维护方便的优点,又能达到节能显着的效果,是风机水泵交流调速节电的较理想方法。

5 惠丰变频器改造锅炉及其效果

烟台热电厂热力总公司1999年在对供热管路循环水泵(160KW)和自备的一台锅炉进行了变频改造(锅炉鼓风机22KW,引风机15KW,炉排电机3.7KW),为提高锅炉风量的控制水平,又能达到节能的效果,决定用变频调速方式对此进行改造。针对160KW循环水泵,原来因水泵一直高速运转,时间一长,因平时轴承磨损较大,故障率较高,同时白天和晚上因温度差异较大,供热量也不同,需要通过人工调节阀门的开度来调节热水的供应量,很麻烦,同时造成了电能的浪费。公司决定对此也进行改造。

(1) 节电效果:

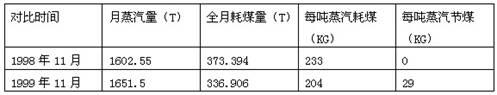

由表可以看出,改用变频调速后,每吨蒸汽接电5度,吨蒸汽耗电下降38.5%(综合节电率)全月共节电=13.14*1651.5-13480=8220度,全年蒸汽总耗量18720吨,全年可节电93604度。

(2 )节煤效果

由上表可以看出。每吨蒸汽减少用煤29公斤,吨蒸汽耗煤减少12.5%,每月节煤47.9吨。经济效益显着。

(3)对循环水泵的改造分析

在改造循环水泵时,采用了压力传感器检测管网的压力,通过PID调节给出模拟信号控制变频器,变频器给出一定的电压和频率给160KW的水泵,来调节泵的转速和输出功率,形成一个闭环反馈系统来维持管网的压力稳定。

改造后电机和泵的转速可以根据所需压力自动降下来,轴承和其他机械部件维修量也大大降低,故障停机率下降64%. 最关键的是通过这种方式能耗下降到了原来的57%,节能率达到43%, 供热稳定受到社区居民的好评。

总之,变频调速以其高效率,低能耗,稳定性好在锅炉供暖,水泵调速方面得到越来越多的应用,值得在社会各行各业推广。

-

城市智慧供暖系统为何能实现远程管理?2025-12-09 279

-

红外模组为供暖系统注入温暖科技力量2025-03-24 473

-

智慧供暖系统,让“温暖”精准入户2024-12-16 1388

-

如何利用热像仪评估供暖系统效率?2023-12-01 1088

-

热成像仪检测供暖系统故障2023-03-02 1426

-

智能供暖系统:3D可视顺应环保趋势,升级供暖价值2021-11-16 2756

-

变频调速技术的特点及在锅炉系统中的应用与发展研究2020-02-26 2359

-

上海逻迅丨集中供暖系统 温湿度监控解决方案2019-10-08 1754

-

双管供暖系统的应用方案分析2017-11-07 2739

-

太阳能热泵地板辐射供暖系统的实验研究2012-08-20 5633

-

变频器在供暖恒压补水中的应用2011-06-17 983

-

高层建筑供暖系统的探讨2010-03-18 3215

-

低温辐射电热膜供暖系统在福建省的应用前景分析2010-01-21 894

-

变频器及PLC系统在热力站控制中的应用2009-06-13 2534

全部0条评论

快来发表一下你的评论吧 !