高频斩波式串级调速系统的组成原理及建模和仿真研究

描述

1 引言

串级调速是一种经典的高效节能调速方案,而高频斩波串级调速系统是在传统串级调速理论基础上,应用现代电机技术、电力电子技术和计算机控制技术的先进成果而产生的新一代高效调速技术。该技术以控制转子低电压回路进而控制高压电机,以变流转差功率进而控制大功率电机,并以高频斩波器实现PWM脉宽调制替代传统串级调速系统的逆变角调节,具有控制容量小、控制电压低,调速性能优良和节能效率高、谐波功率小,装置尺寸小,运行条件宽松等优点,在高压大容量电机节能调速上具有突出的优势。

在实际工程设计中,常需进行计算机仿真研究,以获得指导性结论或对工程计算参数进行验证。在仿真技术中,常采用的数学模型形式有:传递函数、开关函数或状态方程等。而三相交流异步电机和调速装置中的电力电子器件都是高度非线性系统,用解析方法难以得到详尽的描述[4-7]。

为此,在MATLAB/Simulink环境下利用SimPowerSystem工具箱进行交流电机调速系统的建模和仿真研究。并且采用封装技术将仿真模型按实际系统的组成结构建立子系统,整个仿真模型结构清晰,而且仿真试验结果表明,该模型能反映实际系统的特性,可信度很高。

2 斩波串级调速系统的工作原理

2.1 系统构成

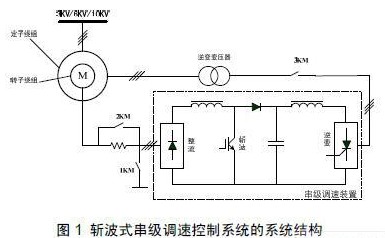

交流调速系统如图1所示,主要由三部分构成:绕线式异步电动机、启动环节和串级调速控制装置。

交流电机采用三相绕线式异步电动机。

启动环节由频敏变阻器PF 和接触器1KM 、2KM 、3KM 构成,加设了自动切换的接触器,能减小起动电流,使大型电机平稳起动。

串级调速控制装置由三相全波整流桥、IGBT 高频斩波器、三相全桥有源逆变器和平波电抗器、隔离二极管、缓冲电容器等构成,实现优良的无级调速特性,有效地抑制了谐波对电网的污染,取得更高的节能效果。

2.2 工作原理

串级调速系统的基本原理是在转子侧串入附加反向电动势Ef ,通过改变附加电动势的大小来改变转子电流I2 ,从而改变电磁转矩达到改变转速的目的。

若附加反向电动势Ef 增大,转子电流I减小,电磁转矩TM 减小,若负载转矩T不变,由式(4)可见使转速减小,转速减小又使负载转矩Tc减小2(对于风机、泵类等大容量平方转矩负载c),重新获得转矩的平衡,稳定于新的转速运行,最终达到改变转速的目的。

串级调速关键问题是如何获得附加电动势[8],如图1中的串级调速控制装置,将转子电压通过三相全波整流桥整流为直流电压Ud ,而三相全桥有源逆变器的工作状态始终固定在最小逆变角βmin ,提供恒定的直流反电势。由于逆变器始终固定工作在最小逆变角βmin ,大大提高了逆变器的功率因数,并且不随转速的调节而变化,从而改善了传统的串级调速系统功率因数低的缺陷。中间直流回路加入高频IGBT 斩波器,通过改变斩波器的占空比(τ/T) ,来获得转子回路的等效附加直流电动势Ub [9]。

由此可见,斩波式串级调速运行规律为:当占空比越大,即斩波器的导通时间越长,转速越高;反之,则转速越低。并且可以达到足够宽的调速范围和足够精确的转速控制性能,系统功率因数也获得很大改进。

3 仿真模型的建立

对斩波式串级调速控制系统进行仿真研究,采用MATLAB 软件Simulink 环境下的SimPowerSystem 工具箱建立仿真模型。

3.1 基于封装技术建立仿真模型

建立斩波式串级调速控制系统的仿真模型,包含电气系统和控制回路,模块数量多,模型复杂,不利于工程分析。利用子系统封装技术[4],将功能相关的模块组合为子系统。

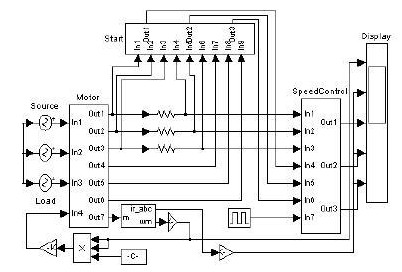

按交流调速系统的三个组成部分建立三个子系统:绕线式异步电动机(Motor)、启动单元(Start)、串级调速控制装置(Speed Control),如图2 所示。整个仿真模型按照电气原理结构图建立,结构清晰,功能明确,便于进行工程设计。

3.3 异步电动机模型

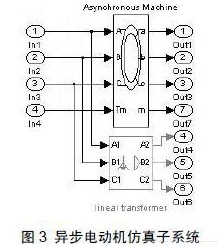

图3 为异步电动机仿真子系统的内部模型结构,封装后为四个输入端、7个输出端的Motor 子系统模块(见图2)。

异步电动机模块(Asynchronous Machine) 的参数设置为绕线式电机,参数折算到转子侧。在定子侧串入的三相变压器(linear transformer)为逆变变压器。

3.4 启动过程的仿真

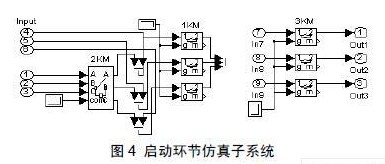

图4为启动环节仿真子系统内部模型结构,封装后为9个输入端、3个输出端的Start子系统模块(见图2),完成电机平稳起动的任务。

在电机起动时,1KM闭合,2KM、3KM打开,电机转子回路串入三相频敏变阻器PF,限制起动电流。当电机转速升高到设定的允许值时,装置自动将2KM闭合,切除频敏变阻器,电机转子回路经1KM短路,进入全速工作状态。运行稳定后,1KM断开,2KM和3KM闭合,接入串级调速控制系统,进入调速运行状态,调整占空比来改变速度的大小。

3.5 串级调速控制系统的仿真

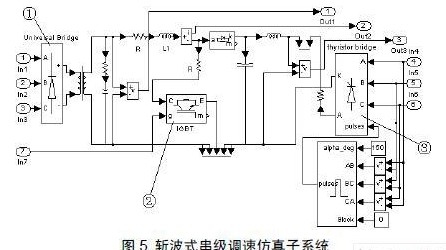

图5 为斩波式串级调速系统仿真子系统内部模型结构,封装后为7 个输入端、3 个输出端的Speed Control 子系统模块(见图2),通过调整输入7 的占空比大小完成电机调速的任务。

图5中调速系统的三个核心单元分别为:①Universal Bridge为通用桥模块,用于模拟三相全波整流单元,将转子回路三相交流变为直流,以便对转子回路施加串接直流电势控制。②IGBT为斩波单元,以恒频调宽方式工作,由外部的高频脉冲信号作为IGBT 的门控信号,其占空比和频率由脉冲信号决定。③Thyristor bridge 为6 脉冲晶闸管桥模块,用于模拟三相全桥有源逆变器,将经斩波控制后的转差功率逆变为三相工频交流送至内反馈绕组,实现节能。

4 仿真实例

针对适用于风机、泵类等大容量平方转矩负载的串级调速系统进行仿真试验,建立如图2 所示的模型,有关参数设置如下:供电电源为6KV 、50HZ 三相交流电源;异步电动机为额定功率2240KW ,极对数2, 转动惯量140 kg.m2 。仿真时间0~10 秒,在t=3.5 秒投入调速系统,占空比100% 。t=5 秒后,每间隔1 秒将占空比降低10%,进行仿真试验。

图6 为电机启动、调速运行过程的转速、A 相转子电流、整流电压和直流电流的仿真曲线。可见启动过程中,电机平稳从零转速升至全速运行,转子电流得到有效抑制。调速过程平稳快速,并且随着占空比的降低,等效附加直流电动势Ub 增大,转子电流I2 减小,转速降低,符合2.2 节的理论分析。

5 结论

本文对高频斩波式串级调速系统的交流回路和直流回路进行了详尽分析,并从电气原理结构图出发,在 MATLAB/Simulink 环境下利用SimPowerSystem 工具箱和封装技术为串级调速系统建立了仿真模型。

从仿真实例的结果来看,该模型逼真再现了实际系统的启动、调速运行等动态过程,说明该仿真方法是有效的,具有工程实用价值。

-

绕线式异步电机电流斩波调速系统的设计2025-06-12 207

-

利用MATLAB对交流电机调速系统进行建模和仿真2025-06-06 211

-

IGBT斩波调速电机车常见故障2024-08-07 2553

-

升降压直流斩波电路及matlab仿真2021-09-15 2363

-

斩波串级调速系统的工作原理及基于封装技术实现建立仿真模型与研究2021-01-20 6519

-

基于SVPWM算法的串级调速系统仿真模型的研究分析2019-10-11 4529

-

Sepic斩波电路的工作原理与计算公式及Sepic斩波电路的建模与仿真论文2019-09-16 6481

-

应用双IGBT及时于斩波式串级调速系统中的设计与探究2018-10-07 3924

-

基于SVPWM控制策略的内反馈串级调速系统的研究设计2016-04-18 550

-

基于双IGBT的斩波式串级调速系统2010-12-23 750

-

高频斩波式串级调速系统分析2010-10-10 1487

-

IGBT组成的直流斩波调速系统设计2010-04-28 1202

-

高频斩波式串级调速系统的建模研究2010-02-06 920

-

三相高频斩波式交流稳压装置的研究2009-07-09 1234

全部0条评论

快来发表一下你的评论吧 !