采用DSP芯片DM642实现桥梁缆索表面缺陷检测系统的设计

描述

作为斜拉桥主要受力构件的桥梁缆索,由于其长期暴露在大气之中,表面会受到严重的破坏。目前国内的人工检测方法费时费力、安全隐患大,因此,迫切需要研制一种智能型桥梁缆索表面缺陷检测系统。随着桥梁缆索市场竞争的愈发激烈,快速有效的掌握市场发展情况成为企业及决策者成功的关键。市场分析是一个科学系统的工作,直接影响着企业发展战略的规划、产品营销方案的设计、公司投资方针的制定以及未来发展方向的确定。市场分析并非单纯从某一个层面对市场进行评价,要得到有实际价值、具有指导意义的结论,就必须从专业的角度对市场进行全面细致的分析。

1 系统总体硬件设计及工作原理

德州仪器公司(TI)推出的TMS320DM642(简称DM642)是专门用于数字媒体应用的TMS320C6000家族中性能最高的定点DSP,具有极强的单核处理能力以及高度的灵活性和可编程性。该芯片除了极强的处理能力外,还具有两级高速缓存L1 Cache和L2 Cache;64 bit的EDMA控制器,负责片内L2Cache与其他外设之间的数据传输; 64 bit EMIF(外部存储器接口)可以方便地与SDRAM、FLASH和UART实现无缝连接;3个视频专用端口(VP0、VP1、VP2),可分别配置为2路,最多可实现6路视频采集;支持PCI、HPI、IIC和EMAC,通信便利。

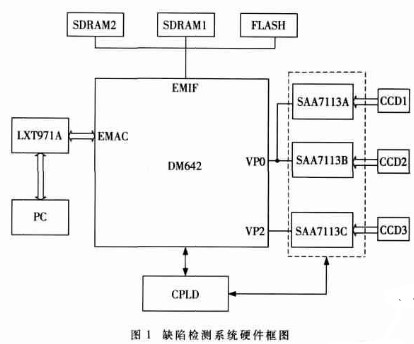

基于DM642的桥梁缆索表面缺陷检测系统主要由以下几大模块组成:图像采集模块、数据及程序存储模块、图像处理模块、图像传输模块、系统控制模块以及接收模块等。其主要硬件组成为:3路CCD摄像头、3个图像采集的A/D转换芯片SAA7113、高速图像采集及处理的DSP芯片DM642、图像数据存储器SDRAM、程序存储器FLASH、系统控制模块CPLD芯片EPM3128A、网络化传输芯片LXT971A、地面接收机(PC)以及其他功能模块等。其硬件框图如图1所示。

系统工作原理为:3路模拟视频经图像传感器(CCD)输入,经过3路A/D转换芯片SAA7113转换为数字信号,经过核心芯片DM642的视频输入口(VP0、VP2)进入DM642的FIFO(先入先出缓存器),再传输到DM642片外的同步动态存储器中;通过DM642的压缩编码经以太网口(EMAC)以及物理层收发芯片LXT971A传输到地面服务器(PC)。CCD是于1969年由美国贝尔实验室(Bell Labs)的维拉·波义耳(Willard S. Boyle)和乔治·史密斯(George E. Smith)所发明的。当时贝尔实验室正在发展影像电话和半导体气泡式内存。将这两种新技术结合起来后,波义耳和史密斯得出一种装置,他们命名为“电荷‘气泡’元件”(Charge “Bubble” Devices)。这种装置的特性就是它能沿着一片半导体的表面传递电荷,便尝试用来做为记忆装置,当时只能从暂存器用“注入”电荷的方式输入记忆。但随即发现光电效应能使此种元件表面产生电荷,而组成数位影像。 到了70年代,贝尔实验室的研究员已经能用简单的线性装置捕捉影像,CCD就此诞生。有几家公司接续此一发明,着手进行进一步的研究,包括快捷半导体(Fairchild Semiconductor)、美国无线电公司(RCA)和德州仪器(Texas Instruments)。其中快捷半导体的产品率先上市,于1974年发表500单元的线性装置和100x100像素的平面装置。

本系统选用ALTERA公司MAX3000S系列中的CPLD芯片EPM3128A进行控制。CPLD与DM642、SAA7113、LXT971A、SDRAM、FLASH之间均使用通用可编程的I/O口相连,进行图像采集控制、图像数据的重抽样、地址译码、图像传输控制等。

1.1 图像采集模块

由于缆索表面近似为圆柱形,系统中沿缆索机器人均匀布置3个CCD(每个CCD之间的夹角为120°)采集同一时刻缆索表面一周的图像。而DM642配置有3个专用的视频端口,每个端口可分别配置为2个通道,最多可实现6路视频的采集。

为了同时支持3路视频信号的采集,本系统中DM642的视频口0(VP0)分成A、B 2个通道,分别作为2个8 bit的视频输入接口;视频口2(VP2)选用A通道作为8 bit的视频输入口,这样便实现了3路视频信号的采集。

系统的图像采集模块主要由:3路视频输入、3路视频A/D转换芯片SAA7113、视频端口的FIFO、I2C总线、同步动态存储器组成。

经摄像头(CCD)输出3路复合视频信号(CVBS),采用SAA7113专用视频解码芯片完成视频信号解码和转换功能[3,4]。在数字化过程中,由DM642的I2C总线进行控制,其输出格式可由I2C初始化其寄存器来设置。由于DM642的视频输入口只能接收标准的BT656-YUV4:2:2(8 bit)信号,故在I2C初始化时设置SAA7113的数字化输出格式为BT656的格式,可通过写IIC的寄存器来实现。

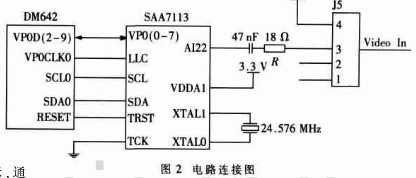

由于DM642的视频口VP0分成2个8 bit的通道A、B,所以SAA7113和DM642的连接方式只能采用最简连线的BT656的方式,即不需要水平、垂直、场同步信号线。图2所示为VP0端口的一路视频输入电路图,其他2路与该路基本相同。

其中:输入视频经过J5接口的信号线3、上拉电阻(18 Ω)以及电容(47 nF),与SAA7113的模拟输入端AI22直接相连;VP0[0-7]为SAA7113的数据输出管脚,与DM642视频口0中的VP0D[2-9]管脚相连;时钟同步信号LLC与DM642视频口0的VP0CLK0相连;SCL和SDA作为I2C接口的时钟线和数据线,分别与DM642的I2C总线接口的时钟和数据线SCL0、SDA0相连;TRST作为复位信号与DM642的复位信号RESET相连;XTAL与XTAL1的管脚间接24.576 MHz的晶振,在VDDA1管脚上提供+3.3 V的电压供电,供芯片正常工作。

1.2 图像存储模块

(1)SDRAM

SDRAM:Synchronous Dynamic Random Access Memory,同步动态随机存储器,同步是指 Memory工作需要同步时钟,内部的命令的发送与数据的传输都以它为基准;动态是指存储阵列需要不断的刷新来保证数据不丢失;随机是指数据不是线性依次存储,而是自由指定地址进行数据读写。所谓的影响性能是并不是指SDRAM的带宽,频率与位宽固定后,带宽也就不可更改了。但这是理想的情况,在内存的工作周期内,不可能总处于数据传输的状态,因为要有命令、寻址等必要的过程。但这些操作占用的时间越短,内存工作的效率越高,性能也就越好。非数据传输时间的主要组成部分就是各种延迟与潜伏期。通过上文的讲述,大家应该很明显看出有三个参数对内存的性能影响至关重要,它们是tRCD、CL和tRP。每条正规的内存模组都会在标识上注明这三个参数值,可见它们对性能的敏感性。

DM642芯片内部只集成了256 KB的RAM,因此需要在外部存储器接口(EMIF)上扩展存储空间。DM642的EMIF为64 bit的数据总线接口,工作的最高频率为133 MHz,分为4个存储空间(CE0-CE3),每个有256 MB的寻址空间。它在CE0空间提供了64 bit的SDRAM接口总线(无缝连接),分配给外扩的SDRAM使用。

SDRAM在CE0空间的具体定位为:0X80000000-0X81FFFFFF。输入模拟视频经数字化后进入视频端口的BT656(Y:U:V 4:2:2)数据流,以便于图像的压缩编码。在CPLD控制下实现图像数据的重抽样,之后通过EDMA的方式存储到SDRAM中。

(2)FLASH

本系统采用4 M×8 bit的AM29LV320D映射到CE1的低地址空间,用来存储程序,实现系统的自启动。它在CE1空间的具体定位为:0X90000000-0X9007FFFF。DM642的CE1空间被配置成8 bit,以适应自启动要求。4 MB的存储空间需要22根地址线来寻址,而DM642的EMIF口可用地址线只有20条。其中FLASH的最高2根地址线由DM642的GPIO中的GPIO1、GPIO2来模拟地址线,从而实现FLASH的页选。

1.3 图像传输模块

在所设计的系统中,3路CCD采集的缆索1周的图像,经数字化后同时送入DM642的视频端口,并且随着缆索爬升装置的爬升,不断重复采集。采集的图像数据量很大,持续时间较长。如果DM642通过图像处理算法,实时检测图像的缺陷,便要运行大量的算法程序,这就给DM642造成了很大的负担,因此本系统DM642只是对采集的图像数据进行压缩编码,并实时传输到地面的服务器(PC),具体图像识别算法在PC机上进行,这就大大减轻了DM642的负担,提高了DM642实时采集、传输的效率。

鉴于高速、大量图像数据的采集,系统采用DM642的网络接口实现传输。该系统中图像分辨率为720×576,帧频为25帧/s,采用H.263压缩编码算法,压缩比可达100:1,即数据流可压缩为:3×720×576×8×25÷100=2 488 340 b/s,约为2 500 kb/s。考虑到以太网传输,数据传输包头、包尾等附加数据,系统最大数据流为3 000 kb/s=3 Mb/s,而选用的网络接口芯片的传输速度为10 Mb/s,故可以实现图像数据的实时处理与传输。

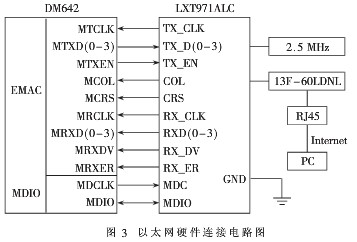

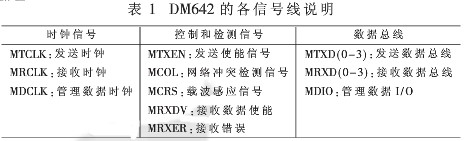

EMAC提供了数据链路层的功能[7],所以只需要利用一块物理层的网络芯片——以太网PHY收发器LXT971ALC转换信号,经网络变压器与Internet相连,从而把采集到的图像数据发送到地面服务器(PC),硬件连接电路图如图3。其中:DM642的各信号线与PHY网络收发器芯片LXT971ALC的对应信号线直接连接,输出数据经网络变压器13F-60LDNL以及RJ45接口连接到Internet上,从而发送到PC机。图3中DM642的各信号线说明如表1。

2 系统软件设计

2.1 系统主程序设计

本系统的软件是在TI公司提供的集成开发环境CCS下开发的。通过XDS510 USB2.0仿真器,将在PC上CCS环境下编写、调试完成的程序烧入DM642的FLASH中,便可以在DM642上电后自动运行执行程序,实现图像的采集、处理与传输,达到缺陷检测的目的。

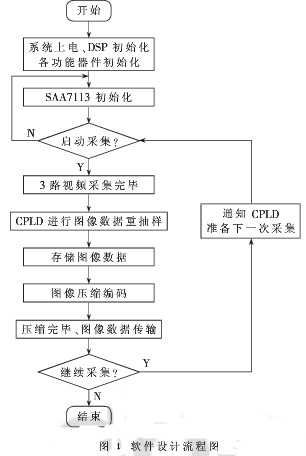

本系统的主程序完成各种寄存器的初始化工作、实时采集并存储摄像机传送来的视频图像,经过DM642的压缩编码,通过网口发送采集的图像数据,通知CPLD继续下一次采集直至检测结束。软件设计流程如图4所示。

具体工作过程为:上电后系统程序自动从FLASH装载到DSP的片内RAM中,装载完毕,DM642自动调用程序RAM中的代码执行。首先通过I2C总线对A/D芯片SAA7113的工作参数进行设置,在图像采集控制电路(由CPLD实现)的作用下,SAA7113按设定的工作参数获取图像(本系统设定的数据输出流为BT656格式即:Y:U:V 4:2:2),地址译码电路(由CPLD实现)将数字图像数据重新抽样后存储在片外数据存储器SDRAM中,经DM642实时压缩处理后,通过网络芯片接口,TCP/IP协议传输到地面的服务器(PC机)。

2.2 图像压缩算法设计

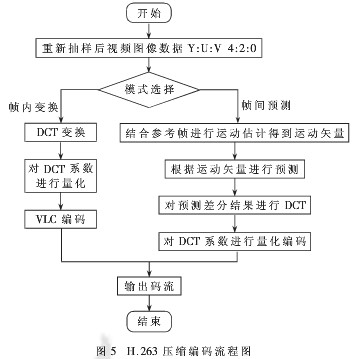

视频图像只有通过压缩后才能正确地通过网络传输。本系统的图像压缩采用H.263数字图像压缩算法,由信号处理器DM642来完成。H.263压缩以帧内变换与帧间预测相结合的混合编码技术为核心,适合视频流的实时网络化传输,比H.264算法成熟、稳定,且实现简单。

由于H.263压缩标准只需要CIF格式(Y:U:V 4∶2∶0)的视频图像,故需将数字化的720×576 4∶2∶2的图像抽样为352×288 4∶2∶0的视频图像,再写入SDRAM中。重新抽样完成后,再由DM642读取SDRAM中的数据进行压缩编码,输出的视频码流经网口传输到PC上。

本系统H.263压缩编码设计流程有:编码参数设置,视频数据输入,帧内编码,帧间编码,熵编码和码流输出。编码流程图如图5所示。

3 系统测试及试验结果

将检测装置装在缆索机器人上,用交叉网线连接DM642以太网口与地面服务器(PC机),硬件连接完毕后,准备测试。系统上电,随着缆索机器人的爬升,3路CCD进行图像采集,经DM642的压缩处理后通过Internet传输到PC机上。PC机接收到图像信号后,进行图像解码,并在屏幕上显示,完成一次图像的压缩与解压缩过程。继续采集下一次,直至完成检测。

经试验证明,本文介绍的基于DM642的缆索缺陷图像采集及传输系统可以很好地完成缆索表面图像的采集和网络化传输功能,并在PC机上显示,以供图像处理,达到了预期的目标。该系统具有一定的通用性和扩展性,可用作串口、HPI接口、无线传输等多种传输方式的扩展,同时也可用作其他目标对象的缺陷检。

-

基于DM642平台的智能视频分析系统设计2014-01-09 1900

-

DM642 EVM开发平台DM6422011-08-10 2720

-

DSP DM6422013-10-19 2772

-

求与DM642相近的DSP型号2013-12-23 2792

-

DM642上实现meanshift2014-04-01 2613

-

请教关于DM642 的VLIB使用2018-07-25 4079

-

DM642在网络视频传输系统中的应用2009-03-17 784

-

基于DM642的嵌入式人脸检测与追踪系统研究The Rese2009-06-04 475

-

基于DM642的EDMA图像处理系统2010-09-15 2106

-

多媒体处理器DM642及其在视频监控中的应用2012-05-28 1778

-

DM642 基于NDK的DSP网络编程2016-05-19 885

-

基于DM642的H.264编码算法优化与实现2017-05-18 1599

-

DM642机器视觉系统的设计2017-10-30 1187

-

基于DM642的EDMA图像处理系统2017-12-02 941

-

基于DM642机器视觉系统的设计与实现概述2021-03-25 876

全部0条评论

快来发表一下你的评论吧 !