MEMS微执行器技术现状与未来展望

MEMS/传感技术

描述

压电MEMS通过单片即可实现微执行、能量收集、传感和无线通信,是应用潜力巨大的热点技术。压电MEMS微执行器能够精确、自主地执行复杂动作如直线、旋转、加速度、钳动等,以此完成对极微小器件与结构的纳米尺度精确操作。因此,压电MEMS微执行器不但能够满足集成微系统(IMS)对自测试性、微定位性和片上操控性的严苛要求,同时能够满足集成微系统对输出力矩/体积效能比、响应速度、分辨率、功耗、集成度方面的需求。

2015年开始,以集成微系统任务需求为牵引,通过问题定位、技术分解,确立了基于PZT材料的MEMS微执行器研究,目前取得的研究进展包括以下几个方面:压电 MEMS 多自由度微振动台技术、MEMS惯性传感器自标定技术、MEMS压电微马达技术与PZT材料与微执行器长期稳定性研究。

1 压电MEMS多自由度微振动台技术

压电MEMS微执行器的设计难点包括了大位移与低驱动电压之间的制约、驱动负载功率与执行器薄型化之间的制约、不可避免的工艺误差带来的性能退化。针对上述性能提升难点,在不断的摸索过程中形成和发展了位移放大机构设计、叠加模态去耦设计、负载带宽优化等相关技术。同时,根据多轮次的流片与设计、版图相互调整的摸索经验,完成压电多自由度微振动台数学模型研究,建立工艺参数与器件性能的映射关系,同时结合器件设计优化,实现器件设计与工艺制备的协同优化,获得压电微执行器稳定工艺流程与优异器件性能。

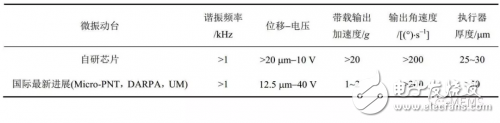

如图1所示,制得的多自由度微振动台芯片,在位移/电压、执行器厚度方面处于国际领先水平。而微执行器薄型化、低电压、位移等指标的进步对于后续集成和应用具备重要意义。指标对比见表1。

图1 (a)不同结构微振动台与(b)动态测试结果

表1 微振动台性能参数及对比

2 MEMS惯性传感器自标定技术

MEMS惯性传感器自标定技术主要通过在MEMS惯性传感器外部集成压电微振动台和集成阵列化检测结构实现闭环控制能力,可以提供多轴高精度动态运动特征,从而实现MEMS惯性传感器使用前原位无自损标定。通过对MEMS惯性传感器零位与标度因子的漂移、非敏感轴互耦误差、陀螺仪加速度灵敏度等参数获取,在使用前对长期漂移的误差进行主动补偿,能够从根本上降低对传感器长期稳定性的要求,大幅度降低其成本,极大地拓展MEMS惯性传感器应用领域。同时,这种原位自标定技术具备通用性,能够实现对不同类型与结构的MEMS惯性传感器包括加速度计、陀螺仪以及IMU的无损原位自标定。

基于多自由度微振动台的进展,目前已完成MEMS加速度计和陀螺仪的自标定流程验证。并采用光学阈值检测方法,解决阵列化高精度贴片工艺技术与微弱电流检测电路设计制备问题,可实现多自由度微振动台阵列化高精度检测,下一步期望实现10 nm的振动位移精度检测。光学检测样片与检测量随位移的变化如图2所示。

图2 光学阈值检测(a)阵列化结构样片与(b)检测量随位移的变化

图3 自标定模块三维集成方案(a)剖面图与(b)三维图

图3是目前设计的自标定模块三维集成方案,能实现微振动台、检测结构、被标定MEMS传感器之间的机械结构叠层与互联,体积小于1立方厘米。图4为已完成的加速度计与微振动台的集成样品及测试情况,解决了机械敏感结构集成应力问题, 有望达到小于100 x 10^6的自标定精度,彻底解决多种MEMS惯性传感器长期稳定性问题。

图4 加速度计与微振动台集成(a)初步集成样片、 (b)封装样品与(c)测试结果

3 MEMS压电微马达技术

如图5所示,压电MEMS微执行器在薄型化、低电压方面的进展提供了新的马达发展思路,能够在极扁平化集成空间中圆片级集成微执行器(电机)、转子、状态检测结构,有望彻底解决传统超声马达固有的体积大、装配一致性差、无法与其他结构高密度集成等问题。

图5 微马达执行器显微结构

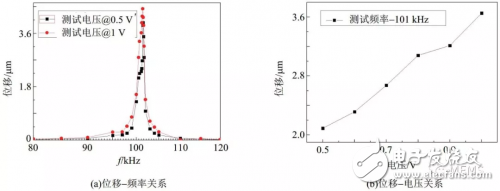

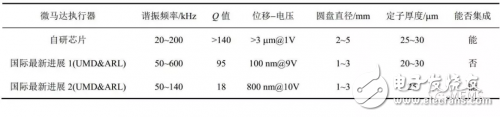

目前,国际上现有的研究表明平面可集成微马达执行器尚存在驱动效率(Q值)低、负载驱动能力(位移或输出力矩)不足等问题。针对上述问题,采用新颖的设计思路,创新提出储能支撑结构设计、异形电极结构等新型设计。从图6所示微马达执行器样片的测试结果可以看出,设计方法切实有效,微马达执行器不但在位移/电压、Q值两项指标上国际领先,而且线性度与稳定性优异,能够实现对负载的步进旋转驱动,在输出力矩、行波驱动效率、集成电压等方面潜力极大。具体参数对比见表2。

同时,提出集成化旋转步进检测方案,有望进一步解决极扁平化集成需求、高定位精度需求,实现检测结构与微马达微执行器、转子的共形集成,期望达到±0.2°的旋转检测精度。

图6 微马达执行器

表2 微马达执行器性能参数及对比

4 PZT材料与微执行器长期稳定性研究

长期稳定性是微执行器的重要运行指标,基于PZT材料的MEMS微执行器的长期稳定在国内尚未有相关文献报道。影响微执行器长期稳定的最主要因素在于设计和PZT材料特性, 如何有效的利用PZT材料特性,通过设计方法优化,提高微执行器长期稳定性需要在多轮次流片迭代过程中不断分析总结。通过界面调控、组分掺杂、制备优化、极化方式优化等一系列配合材料性能参数的设计方法改进,获得了压电材料两个方面性能的优化:首先是温度稳定性提升,降低了对工艺温度的限制,实现了器件性能稳定度的提升;另外,通过调控铁电回线,获得了微执行器执行能力的提升。结果如图7所示。

图7 (a)材料温度稳定性测量与(b)铁电回线调控

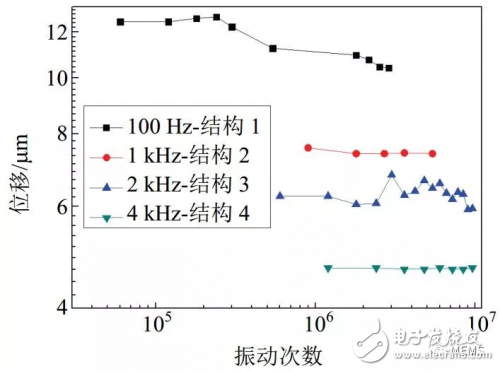

现阶段微执行器疲劳测试结果如图8所示,能够获得振动次数高于10^7的稳定工作状态。目前正在进行多材料体系界面机理研究,探索影响执行器疲劳性能的因素,为进一步提高微执行长期稳定性提升奠定基础。

图8 微执行器疲劳测试结果

科学意义

本工作以压电MEMS微执行器设计为基础,以全集成MEMS工艺为手段,制备出性能优异的MEMS微执行器,扫除了MEMS微执行器可能带来的驱动能量耗散、效率不足、力矩不够等缺点,填补了集成微系统的执行器解决方案空白。在国内打破了PZT材料与MEMS技术融合的设计与工艺瓶颈,发展出包括“MEMS微执行器设计与制备、集成化闭环检测控制、多结构集成”的压电MEMS执行器模块能力,率先推进压电MEMS器件设计、制备、测试标准化、批量化技术,为其应用奠定基础。

展望

在进一步提高MEMS微执行器性能的基础上,深入研究集成化闭环检测控制技术、多结构集成技术,实现惯性传感器原位自标定模块与压电微马达模块。一方面,惯性传感器原位自标定模块将会带来MEMS惯性传感器领域的变革,打破传统的自标定模式与高成本传感器芯片优化模式,不仅是传统高精度高稳定性高成本MEMS惯性传感器的替代品,而且发展出一系列新型应用和变革,包括提供惯导系统的新设计自由度、导航定位、运动载体控制等系统架构变革,能够降低惯性传感器乃至惯导系统的维护成本,延长维护周期。另一方面,压电微马达技术由于具备低电压低功耗、高集成度、高精度等优点,将广泛应用于微动作控制部件、微机械装配维修、纳米定位等方面。

-

一文详解MEMS微传感器的工作原理2023-09-05 2791

-

家人们快冲!Profibus六路集线器让执行器集体开启“躺赢模式”2025-05-16 2375

-

MEMS传感器的市场需求有多大?2019-09-29 2560

-

基于压电陶瓷微位移执行器的精密定位2011-08-24 1470

-

探讨压电MEMS微执行器技术现在及发展趋势2018-08-30 4470

-

基于PZT材料的MEMS微执行器的几种技术解析2019-07-12 4144

-

压电MEMS微执行器的设计方案2019-07-05 1563

-

迅速增长的MEMS传感器和执行器应用2020-07-30 1641

-

气动执行器的组成_气动执行器选型2021-01-21 4662

-

欧玛执行器在未来的发展趋向将会是怎样的2021-01-25 1640

-

气动执行器与电动执行器:哪个更好?2023-03-13 9454

-

详解MEMS微传感器的工作原理2023-03-29 2324

-

PPT详解MEMS微传感器的工作原理2023-10-20 1510

-

气动执行器换电动执行器怎么换2024-07-10 2849

-

速程精密:以直线旋转执行器技术,驱动未来工厂梦想2025-09-19 412

全部0条评论

快来发表一下你的评论吧 !