通过串口与嵌入式网络接口模块实现工业空调智能控制器的软硬件设计

描述

1 、引言

基于网络实现对设备的监控已经成为目前一个主要的应用领域,如通过Internet对工业空调进行遥控操作,包括开机、关机、温度调节等。除了要完成常规的功能以外,还要和外部网络进行通信,接收远程用户通过Internet发送过来的指令,分析指令并执行相应的操作,根据需要返回设备的工作状态参数。在本文中详细的介绍了工业空调智能控制器的软硬件设计,控制器通过串口与嵌入式网络接口模块通讯,使电器接入Internet,完成和外部网络的通信。

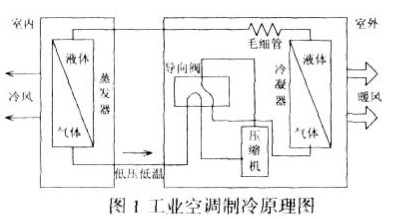

2 、工业空调的工作原理

工业空调制冷原理如图1所示,工业空调工作时,制冷系统内的低压、低温制冷剂蒸汽被压缩机吸入,经压缩为高压、高温的过热蒸汽后排至冷凝器;同时室外侧风扇吸入的室外空气流经冷凝器,带走制冷剂放出的热量,使高压、高温的制冷剂蒸汽凝结为高压液体。高压液体经过节流毛细管降压降温流入蒸发器,并在相应的低压下蒸发,吸取周围热量;同时室内侧风扇使室内空气不断进入蒸发器的肋片间进行热交换,并将放热后的变冷的气体送向室内。如此,室内外空气不断循环流动,达到降低温度的目的。

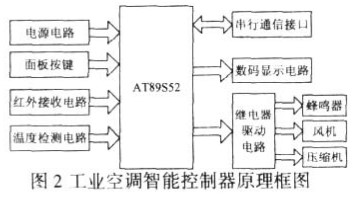

3 、控制器硬件详细设计

工业空调智能控制器的硬件原理框图如图2所示。由图可知,工业空调智能控制器的硬件是以AT89S52微处理器为核心,主要由电源电路、面板按键、红外接收电路、温度检测电路、串行通信接口、数码显示电路以及继电器驱动电路等几部分组成。

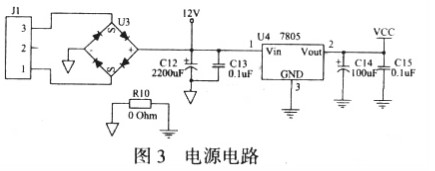

3. 1 电源电路

整个主控板上有三种电压:AC220V, DC12V和DC5V。AC220V直接给压缩机、风机供电;DC12V和DC5V用于继电器和微控系统供电。电源电路如图3所示,电源变压器将交流电网220V的电压变为所需要的电压值,然后从插座J1输入,经过整流桥进行全波整流,通过并联2200u/35V电解电容、0.1μF电容组成的滤波电路滤除纹波得到DC12V,再经过三端稳压管7805将电压稳压在+5V。

3. 2 温度检测电路

设计选用了数字式温度传感器DS18B20,温度测量范围为-55℃-+125℃,可编程为9位-12位A/D转换精度,测温分辨率可达0.0625℃,被测温度用符号扩展的16位数字量方式串行输出;其工作电源既可在远端引入,也可采用寄生电源方式产生;它的方便之处在于单线接口设计,使处理器只需要接一条数据线就能对它进行全部的操作,实现操作指令和测量数据的传输,节省了大量的引线和逻辑电路。以上特点使DS18B‘20在温度测控系统中得到广泛应用。

DS18B20和单片机典型连接有两种方式:(1)寄生电源方式,其VDD和GND端均接地。(2)外接电源方式,VDD端采用3V“5.5V电源供电。本设计采用了外接电源方式供电。

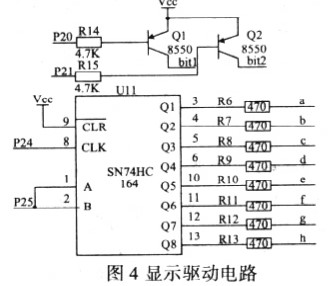

3. 3 数码显示电路

显示模块主要由数码LED显示块和74HC164构成,74HC164为单向8位移位寄存器,可实现串行输入,并行输出。74HC164编程简单,性价比高。选用单片机的两个I/O口完成与显示模块的串行显示连接,其中把单片机的P2.4口作为移位脉冲输出端,P2.5口作为数据输出端。单片机的P2.2口接74HC164的CLK端,对单片机的P2.2口输出的高低电平就是给74HC164数据移位的时钟脉冲,在74HC164获得时钟脉冲的瞬间,如果数据输入端是高电平,则就会有一个1进入到74HC164的内部,如果数据输入端是低电平,则就会有一个0进入其内部,如此循环8次即可将一个8位数据传送至74HC164中。74HC164的输出(并行输出)直接作为数码管的段选控制信号,单片机的P2.0口和P2.1口驱动输出显示的是位选控制信号。显示段码驱动电路如图4所示。

3. 4 以太网控制与串行通信模块设计

以太网控制模块主要是在Ethernet/Internet和微处理器之间起到一个桥梁的作用。将微处理器传出的数据打包送到以太网上,或将以太网上的数据接收进来,供主处理器处理。其核心是以太网控制芯片RTL8019AS,为使RTL8019AS能与8位微处理器一起配合工作,就要对它工作时的模式、状态及相关参数作硬件的设置。

以太网控制芯片RTL8019AS实现了以太网媒介访问层(MAC)和物理层(PHY)的功能,包括MAC数据帧的组装/拆分与收发、地址识别、CRC编码/校验曼彻斯特编解码、接收噪声抑制、输出脉冲成形、超时重传、链路完整性测试、信号极性检测与纠正等。

串行通信模块是连接设备控制器与嵌入式网络接口模块的桥梁。由于单片机的串行数据接口并不是标准的RS-232-C串口,因此使用了MAXIM公司的MAX232电平转换芯片将单片机的串行数据接口与标准的RS-232-C串行接口连接起来。MAX232是一种能够实现RS232与TTL两种逻辑电平相互转换的专用芯片,芯片内部包含两种接收器和驱动器以及一个电源电压变换器,并且只需要单一的+5V电源供电。MAX232芯片的硬件接口十分简单,单片机的串行接收和发送端RXD, TXD可直接连接到MAX232的相应端口上,通过外接1.0μF的电解电容便可以、使MAX232输出RS-232-C串行通信所需要的±10V信号电平。由于MAX232芯片没有片选端,在应用系统中仅起到电平转换的作用,因此它并不占用单片机的外部数据存储空间。

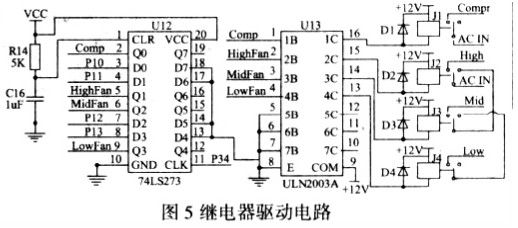

3. 5 继电器驱动电路

在单片机应用系统中,开关量输出电路主要完成动作信号的输出,用于控制压缩机和风机的开关状态。由于输出信号不足以驱动继电器的开关动作,在单片机的信号输出口和继电器之间采用了ULN2003A实现信号的放大及驱动。ULN2003A是由7组达林顿晶体管阵列和相应的电阻网络以及箱位二极管构成,具有同时驱动7组负载的能力,为单片双极型大功率高速集成电路;,它具有电流增益高、带负载能力强、温度范围宽及工作电压高等特点,适合驱动继电器、显示器等大功率器件。

继电器驱动电路设计如图5所示,单片机控制信号经P1.0”P1.3端口输出,并通过P3.4的控制,将信号锁存在74LS273中,74:LS273的输出再经过达林顿驱动器ULN2003A反向放大后加到继电器的输入端,使压缩机和风机按要求动作。74LS273锁存控制信号,一方面增加输出功率,另一方面也防止单片机复位时引起控制的误动作。

4 、软件的设计与实现

系统软件用C51编写,采用了模块化的设计思想,由主程序模块、各个功能子程序模块和中断服务子程序模块三大部分组成。主程序的功能是系统初始化、控制程序走向和调用功能子程序;功能子程序包括数据采集、数码显示、风机和压缩机的控制等子程序;中断服务子程序包括遥控接收、定时中断处理等。下面对主要程序模块进行描述。

主程序是整个控制系统软件的枢纽,通过主程序有机地调用系统中各类的子程序及模块,使它们形成一个联系紧密的整体,有条不紊的完成各项预定的操作指令。系统上电或复位后,系统首先进行初始化,包括各个寄存器和芯片的初始化;然后对室温进行采样及加权处理;起始串行通信模块确定是否接收到网关发送过来的命令和数据,若接收到命令和数据,设置相应的参数和标志位;调用键盘扫描程序,检查是否有按键按下,若有按键按下,识别按键并设置相应的参数和标志位;调用显示模块用于显示设定温度、当前室温、定时时间、风速、功能和定时状态等信息;调用功能查询及处理模块使系统按所设定的参数和标志位工作。只要系统上电,,主程序就不能停止,一直处于循环等待状态,所以主程序没有结束运行的指令。

-

嵌入式系统软硬件基础知识大全2024-05-09 2768

-

基于嵌入式网络的无线传感器网络平台软硬件实现2008-09-15 3185

-

基于SoPC的状态监测装置的嵌入式软硬件协同设计2013-01-22 3512

-

嵌入式USB模块软硬件设计2019-06-10 1653

-

基于嵌入式以太网控制的接口电路及软硬件实现方法2019-06-12 1993

-

基于Interne 的工业空调智能控制器开发2009-05-26 419

-

基于EDA的嵌入式系统软硬件划分方法2009-06-18 723

-

基于EDA 的嵌入式系统软硬件划分方法2009-12-05 726

-

基于FPGA的嵌入式Linux软硬件设计2010-03-10 1029

-

基于嵌入式Linux流媒体播放器系统软硬件解决方案2012-06-13 3165

-

基于SoPC的状态监测装置的嵌入式软硬件协同设计与实现2013-01-16 6558

-

基于嵌入式网络的无线传感器网络平台软硬件设计2017-01-12 1189

-

嵌入式软硬件协同设计的过程2018-07-12 1289

-

嵌入式ARM开发教程之ARM9微控制器LPC3180的软硬件平台的设计2021-08-04 939

-

基于si473x的嵌入式收音机模块的软硬件设计方法2023-10-25 606

全部0条评论

快来发表一下你的评论吧 !