Link网络的特点功能及控制系统的设计

描述

引 言

随着计算机信息网络技术的飞速发展,以PLC为核心的工业控制系统也向着大规模、网络化方向发展。各PLC生产企业都开发有自己的网络产品,并不断增强其网络的联接能力。三菱公司的工业控制网络产品很丰富,可以构成各种档次的网络系统,以适用于各种层次的工业自动化网络的不同需求。其最具代表性的三种网络为:信息与管理层的以太网(Ethernet)、管理与控制层的局域令牌网(ELSECNET/H)、CC一Link开放式现场总线设备网。本文仅对CC—Link开放式现场总线设备网进行研究。

1 CC—Link网络的特点及功能

1.1 CC—Link网络的特点

CC—Link(Control&Commurlication Link,控制与通信链路系统),是三菱电机新近推出的开放式现场总线,其数据容量大,通信速度多级可选择,而且它是一个复合的、开放的、适应性强的网络系统,能够适应于较高的管理层网络到较低的传感器层网络的不同范围。CC—Link是一个以设备层为主的网络,一般情况下,CC—Link整个一层网络可由1个主站和64个从站组成。网络中的主站由PLC担当,从站可以是远程I/O模块、特殊功能模块、带有CPU和PLC本地站、人机界面、变频器及各种测量仪表、阀门等现场仪表设备。且可实现从CC—Link到AS—I总线的联接。CC—Link具有高速的数据传输速度,最高可达10 Mb/s。CC—Link的底层通信协议遵循RS 485,一般情况下,CC—Link主要采用广播一轮询的方式进行通信,CC—Link也支持主站与本地站、智能设备站之间的瞬间通信。

1.2 CC—Link网络的功能

CC—Link网络具有完善的RAS(Reliability,A—vailability,Serviceability)功能。即自动返回、切断从站、通过链接继电器/寄存器的错误检测功能。

2 CC—Link总线通信

2.1 CC—Link的通信原理

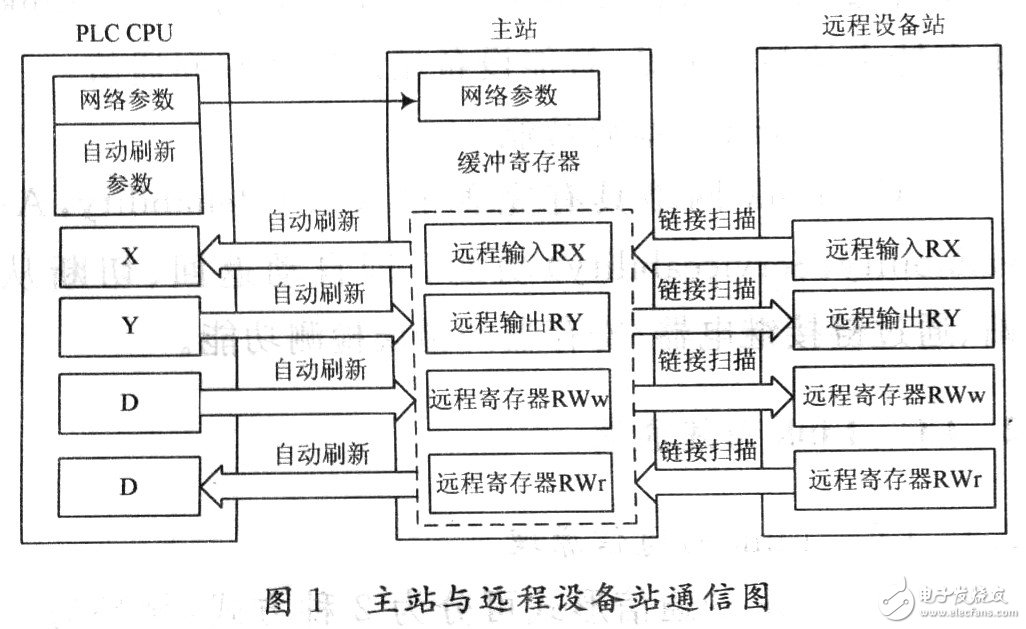

CC—Link的通信形式可分为2种方式:循环通讯和瞬时传送。循环通讯意味着不停地进行数据交换。各种类型的数据交换即远程输入RX,远程输出RY和远程寄存器RWr,RWw。一个从站可传递的数据容量依赖于所占据的虚拟站数。占据一个从站意味着适合32位RX和/或RY,并以每4个字进行重定向。如果一个装置占据两个虚拟站,那么它的数据容量就扩大了一倍。除了循环通信,CC—Link还提供主站、本地站及智能装置站之间传递信息的瞬时传送功能。信息从主站传递到从站,信息数据将以150 B为单位分割,并以每批150 B传递。若从从站传递到主站或其他从站,每批信息数据最大为34 B。瞬时传送需要由专用指令FROM/TO来完成,瞬时传送不会影响循环通信的时间。限于篇幅,本文只介绍了主站与远程设备站之间的通信关系,其通信关系如图1所示。主站与远程设备站之间的通信原理如下:

(1)PLC系统电源接通时,PLC CPU中的网络参数传送到主站,CC—Link系统自动启动;

(2)远程设备站的远程输入RX自动储存在主站的“远程输入RX”缓冲存储器中;

(3)储存在“远程输入RX”缓冲存储器中的输入状态储存到用自动刷新参数设置的CPU软元件中;

(4)用自动刷新参数设置的CPU软元件开/关数据存储在“远程输出RY”缓冲存储器中;

(5)根据“远程输出RY”缓冲存储器中存储的输出状态,远程输出RY自动设定为开/关(每次链接扫描的时候);

(6)用自动刷新参数设置的CPU软元件的传送数据存储在“远程寄存器RWw”缓冲存储器中;

(7)存储在“远程寄存器RWw”缓冲存储器中的数据自动送到每个远程设备站的远程寄存器RWw中;

(8)远程设备站的远程寄存器RWr的数据自动存储在主站的“远程寄存器RWr”缓冲存储器中;

(9)存储在“远程寄存器RWr”缓冲存储器中的远程设备站的远程寄存器RWr数据存储在用自动刷新参数设置的CPU软元件中。

2.2 CC—Link通信的初始化

CC—Link通信的初始化实际上就是指CC—Link的网络参数设置。网络参数指:站的信息和站号。通信的初始化对于启动数据链接非常重要,CC—Link通信初始化设置方法只要在三菱GPPW编程软件的网络配置菜单中设置相应的网络参数,远程I/O信号就可自动刷新到CPU内存,还能自动设置CC—Link远程元件的初始参数。

3 CC—Link网络控制系统的设计

3.1 网络控制系统的构成

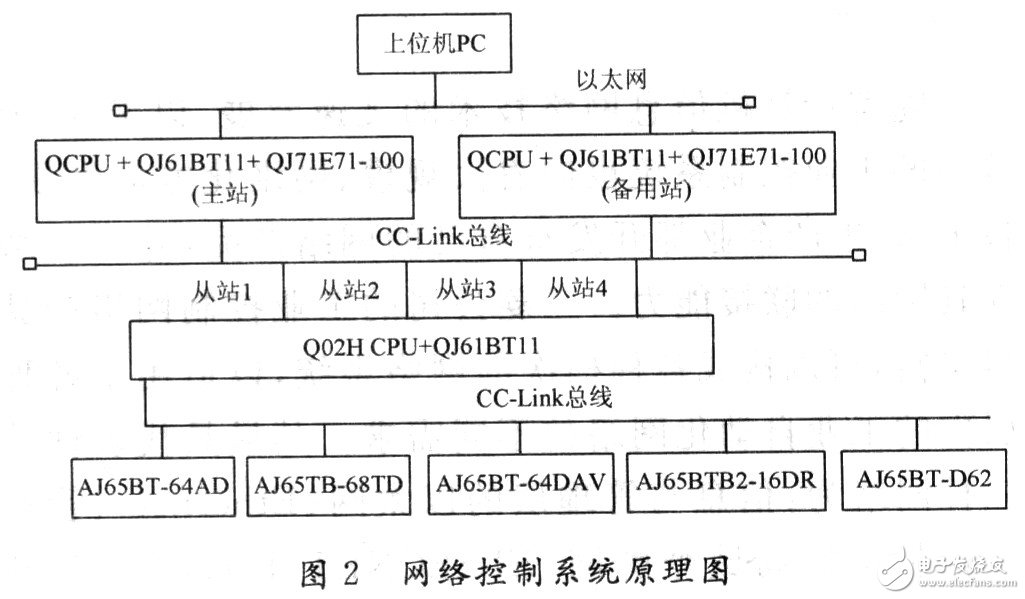

图2为炉窖网络控制系统原理图。控制系统设计4条生产线,图2只给出炉窖网络控制’系统中的1条生产线,其余3条从站的配置是相同的。为了提高整个控制系统的安全性以及可靠性,系统采用了双机冗余措施。在双主机系统中,二者处于对等地位,并且同时可以监测对方的运行情况以及网络的冲突侦听,并相互间传递心跳信息,一旦发现对方系统出现故障或者连接的网络故障,监测方立即接管测控任务,从而保证了系统在任何时候系统主机的完整性和完好性,只要主机和网络安全,控制系统便会安全,实时性便可得到保证。两台冗余主机的配置均采用Q系列CPU,CC—Link总线模块QJ61BTll,QJ71E71—100以太网模块,主机配置相同以保证二者的相近似,满足系统相似性原理,对控制系统的安全性设计提供了保证。

从站采用Q02H CPU智能控制单元,主要作用是管理模拟量采集(A/D)模块、模拟量输出(D/A)模块、数字量输入(DI)/数字量输出(DO)的端口I/0操作以及计数定时模块的设定,并且将所采集的数据负责上传到主站,并从主站获得的控制参数下传到模拟量输出、数字量输出模块,控制相应的执行结构。A/D,D/A,DI/DO以及计数定时模块分别用于采集煅烧炉中的温度、给控制三相异步电机旋转的变频器提供O~10V控制信号源、控制电机的起停以及监测控制开关的状态、控制三相异步电机旋转的时间等。模块的选用为:模拟量采集:AJ65BT一64AD;模拟量输出:AJ65BT一64DAV;数字量输入/输出:AJ65BTB2—16DR;热电偶输入:AJ65TB一68TD;高速计数器:AJ65BT—D62。

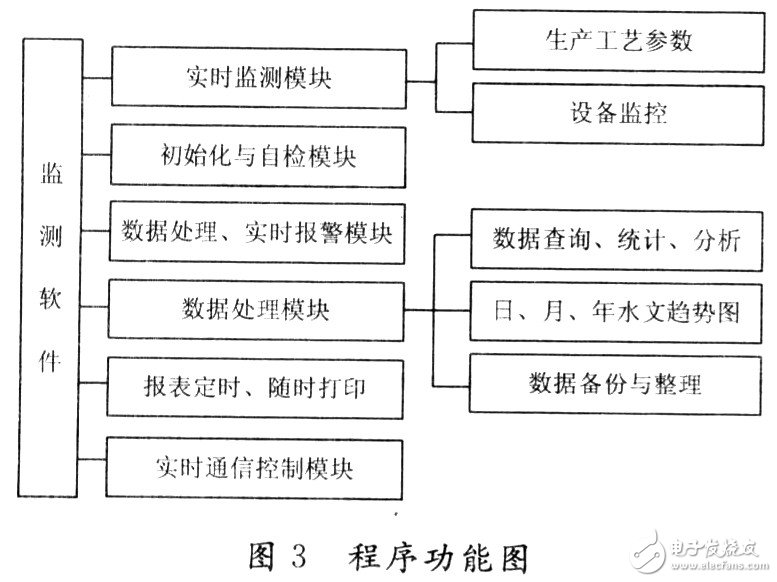

为了将系统集成为具有测量、控制、管理功能于一体的测控系统,在车间级的Intranet中集成了生产在线数据库以及控制参数与工艺数据库服务器,生产在线数据库服务器主要用于管理当日当班的人员、计划调度以及生产完成情况,工艺数据库服务器主要用于记录生产工艺参数、重要工段以及重要设备的定时抽检数据、故障几率等,便于了生产管理。整个程序的设计功能见图3。

3.2 网络控制系统的功能

(1)整个网络监控系统采用CC—Link现场总线,可高速地将现场数据传至主站进行管理。

(2)上位机(PC)将操作指令通过从站1CPU传送给受令执行单元执行操作,远程执行单元将工作状态通过从站CPU传送给上位机(PC)。上位机(PC)将车间中所有控制的工作状态(开、关、报警)信息显示出来供操作人员监控。上位机(PC)接到报警和停线信息立即打印故障信息并计时、统计停线时间,并通过声卡驱动音箱进行语音提示。

(3)主站和从站采用三菱Q系列CPU负责CC—Link网络的管理,以及将数据送到上位机(PC)进行分析和将中控室发出的指令送至现场从站。

(4)为保证系统内大量的数据传输,每一条生产线的参数采集和控制由一台CC—Link从站完成。所有测控参数测量值通过CC—Link与从站通信。

4 结 语

实践证明,利用CC—Link开发的网络控制系统具有实时性、开放性、保护功能齐全、通信速率快、网络先进、布线方便等优点,有利于分散系统实现集中监控,提高系统自动化水平,减轻工人劳动强度,减少事故率,提高设备的使用寿命,节能降耗,提高效率,降低了成本。

-

集散控制系统的原理和特点2024-06-27 3905

-

什么是现场总线控制系统?它有哪些特点?2024-06-06 3395

-

DCS控制系统是什么?DCS控制系统的特点2023-08-01 5749

-

基于PLC通信的模块化生产线控制系统2023-07-06 857

-

现场总线控制系统的特点是什么2021-09-01 1784

-

车载监控系统功能及特点是什么?2021-06-01 2012

-

智能照明控制系统的特点和功能2020-08-18 8762

-

选用PLC网络进行的模块化生产线控制系统设计详解2018-08-02 2869

-

基于CC-Link网络实现的同步控制系统2011-06-17 1024

-

基于调度的网络化控制系统2010-07-21 591

-

基于Matlab的网络控制系统仿真2009-09-01 456

-

几种网络控制系统的比较及典型应用2009-08-05 797

-

网络控制系统中的时延分析2009-06-09 630

全部0条评论

快来发表一下你的评论吧 !