采用西门子S7-300系列PLC实现烟气脱硫控制系统的设计

描述

我国是燃煤大国,煤炭占一次能源消费总量的75%。随着煤炭消费的不断增长,燃煤排放的二氧化硫也不断增加,致使我国酸雨和二氧化硫污染日趋严重。为了实现SO2的减排目标,国家制定了一系列的环保措施。目前国内烟气脱硫工艺设备的设计、制造、安装和调试水平已有了大幅度的提高,已建成、投运了一大批大型机组火电机组烟气脱硫系统。但据了解,目前投运的火力发电厂都还存在着不少这样或那样的技术问题,其中热工自动化投入水平不高是其中的一个重要技术问题,如测量不准,系统自动投不上,系统调节品质差等,致使一些电厂的脱硫系统出现运行故障多、不能与发电机组完全同步运行或运行中脱硫效率达不到设计值或系统运行成本高等问题。对于整个烟气脱硫系统,作为监视、控制脱硫系统运行的控制系统是重要的组成部分,它既要保证脱硫系统的正常工作和异常工况的系统安全,又要与单元机组控制系统相协调,保证锅炉的安全运行。

控制系统采用DCS虽然自动化程度大为提高,但由于脱硫工艺系统总的监控点数(一般为600~1 000点)远低于能满足单元机组控制的DCS系统的经济规模(一般为5 000~10 000点),造成控制系统造价偏高,经济性下降。目前,国内许多电厂在烟气脱硫控制上己开始尝试采用可编程控制器PLC作为控制主机,将脱硫控制纳入全厂辅助系统网络集中监控,既保证可靠性,又能大幅度降低系统造价。

本文研究采用可编程控制器PLC作为控制主机,进行脱硫控制系统的硬件设计,给出了具体的设计方案及各功能模块的详细设计。现场实际运行结果证明了设计方法的有效性。

1 烟气脱硫工艺流程

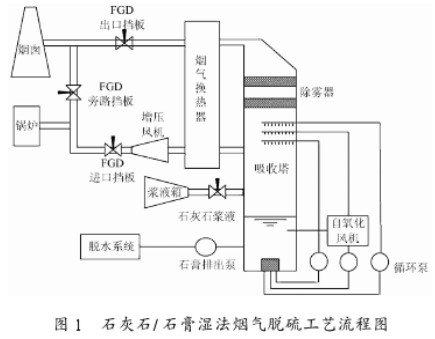

石灰石/石膏湿法烟气脱硫的基本工艺流程为:锅炉烟气经过除尘器除尘后,由引风机送入脱硫系统,烟气由进口烟道进入由增压风机增压后,经气气换热器(GGH)降温,进入吸收塔。在吸收塔内,烟气由下向上流动,石灰石浆液由上向下洗涤烟气,在吸收塔底部,鼓入空气进行氧化,生成的石膏由石膏浆液泵送人脱水系统图1是典型的石灰石/石膏湿法烟气脱硫工艺流程图。

石灰石/石膏湿法脱硫工艺系统(单台机组)主要由八个子系统组成,分别为烟气系统、吸收氧化系统、石灰石浆液制备系统、脱水及输送系统,排放系统、工艺和工业水系统、杂用和仪用空气系统、废水处理系统。每个系统都是一个完整的子系统,当以PLC作为系统主控机时,每个子系统可以作为PLC的一个功能模块。

2 脱硫控制系统设计

2.1 设计方案分析

根据对脱硫工艺及控制系统功能的要求,目前通常采用的脱硫控制系统有三种:

(1)采用模拟仪表和工控机的控制系统,这种系统广泛应用于中、小型电厂,系统配置简洁,造价较低。但在一些大、中型的控制系统中,控制系统要同现场其他电气设备实现各种联锁关系,在这种情况下,单一依靠工控机以及模拟仪表无法实现这些复杂的控制功能,系统的可靠性较低。

(2)采用DCS的控制系统,充分利用DCS的软、硬件资源,提高系统的可靠性。但由于DCS系统造价较高,所以一般在一些有着较为全面规范的大中型控制系统中使用。

(3)采用PLC和工控机的控制系统,将PLC作为系统的控制核心,工控机与PLC结合,并实现通讯。PLC是面向工业发展起来的一种新型的工业控制器,具有编程灵活、功能齐全、控制简单、使用方便、抗干扰能力强、体积小、重量轻、耗电省等特点,在工业生产过程控制中得到了广泛的应用。近几年,在脱硫系统中广泛采用了PLC控制,改善了工人的工作环境,提高了脱硫的效率,取得了很大的经济成效。

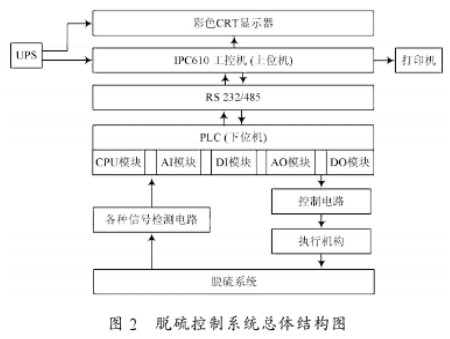

在分析、比较上述三种脱硫控制系统设计方案的基础上,构建了由工控机和PLC组成的上下位机脱硫控制系统,其结构框图如图2所示。系统以“研华”IPC-6102工业控制计算机(PC)作为系统上位机,配以PHILIPS 21寸彩色显示器,激光打印机和键盘等;西门子(SIEMENs)SEMATIC S7-300可编程控制器作为系统下位机。PC通过适配器MPI卡(多点接口卡)与PLC互相通讯、互相联系。为确保突然停电时不影响上位机监控系统的运行,系统配置有UPS(Uninter-ruptible Power Supply,不间断电源)。PLC用于现场设备参数和信号的采集、运算、调节输出、控制各设备运行;上位机主要用于工艺运行参数设定、系统调节参数设定、实时运行曲线检测和设备故障报警等,实现脱硫控制过程的自动化管理与控制。

2.2 可编程控制器选择

烟气脱硫自动控制系统对硬件的要求很高,其生产过程中的特点决定了系统必须具备较高的可靠性,较快的速度等,在众多的PLC产品中,S7-300 PLC功能强、速度快、扩展灵活;它具有紧凑、无槽位限制的模块化结构。本系统选用了SIEMENS公司生产的紧凑模块式结构的小型SIMATIC S7-300可编程控制器,它是目前国内应用较多,性能价格比较好的高性能PLC。

2.3 电源电路

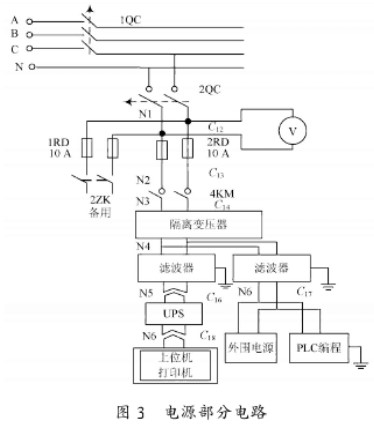

由于系统没有专用电源供电,而是由电网供电。与电网相连的晶闸管整流设备以及脱硫过程中的大功率负载等,在运行时会产生大量的高次谐波,而使交流电网造成污染,电压波形发生畸变。因此现场用来对PLC、打印机和上位机等进行供电的电源带有隔离变压器和电源滤波器,以增强抗干扰能力,电路如图3所示。由于电网中的高频干扰主要不是通过变压器的原、副边线圈的互感耦合,而是靠原副边绕组之间的分布电容耦合的,为此系统采用了隔离变压器,隔离变压器的原副边绕组之间均有隔离屏蔽层,并将零电位线经电容接地,因而该隔离变压器原副边绕组之间的分布电容很小,所以抗电网干扰能力很强。

系统的交流电源先经净化稳压电源稳压、交流隔离器隔离后输出,在交流隔离器的输出端设置了交流低通滤波器,用于滤除高次谐波,并使50 Hz的基波能顺利通过,改善了电源的电压波形,防止了高频干扰和尖峰脉冲干扰。

2.4 数据采集电路

根据控制系统的要求,脱硫系统需要采集的主要数据为:浆液pH值、烟尘浓度、烟气压力、烟气温度等。浆液pH值通过pH传感器测量,其工作原理是:在一定的范围内,酸碱溶液的浓度与其电导率的大小成比例。因而,只要测出溶液电导率的大小变可得知酸碱浓度的高低。当被测溶液流入专用电导池时,如果忽略电极极化和分布电容,则可以等效为一个纯电阻。在有恒压交变电流流过时,其输出电流与电导率成线性关系,而电导率又与溶液中酸、碱浓度成比例关系。因此只要测出溶液电流,便可算出酸、碱、盐的浓度,即算出溶液的pH值。pH传感器输出4~20 mA信号,经A/D转换装置后送PLC;烟尘浓度主要测量仪器为烟尘监测仪,烟尘监测仪产品是利用光散射或折射原理工作的,光通过含有烟尘的烟气时,光强因烟尘的吸收和散射作用而减弱,测量散射前后光强的变化,即可定量反映烟尘浓度。烟气温度的测量要借助不同类型的温度传感器,现在工业上广泛使用的是PT1OO的热电阻和热电偶,根据测量温度范围和安装要求的限制,有多种类型可供选择。本设计中温度传感器选用天津中环仪表的PT100测温组件,温度信号通过PT100和相应的调理模块转换成0~5 V的电压量,送入A/D转换装置。压力测量传感器也有很多形式,比如电阻式、电感式压力传感器,电容式、压点式压力传感器等,根据使用环境、介质性能、压力范围等的不同,综合考虑加以选择。本设计选用电感式压力传感器。

2.5 PLC与上位机通信电路

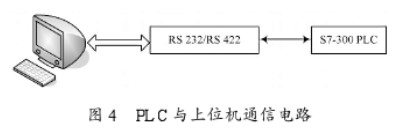

目前,S7-300 PLC的通信是通过专用接口卡5611卡和MPI电缆实现的。但是,对于坑口电厂脱硫控制系统这样的中小型工业控制系统使用这样硬件,成本相对昂贵,同时对操作人员的技术要求也较高。本文提出了通过普通串口,实现PLC与上位机的自由通信。RS 232协议是控制中经常用到的计算机串口协议,基于物理层,直接与硬件打交道。目前,RS 232是通信工业中应用最广泛的一种串行接口,被定义为一种在低速率串行通讯中增加通讯距离的单端标准。RS 232采取不平衡传输方式,即所谓单端通讯。研华(Advantech)IPC610系列工业控制计算机带有标准的RS 232通信口,而西门子公司的S7-300 PLC可以扩展RS 232/485通信模块,通过普通的9针插头直接与IPC610连接,进行通信,其结构示意图如图4所示。

3 结 语

对脱硫控制系统的硬件电路进行了详细的分析和设计,主控制器选用西门子公司的S7-300系列的可编程控制器,上位机选用研华IPC610系列工业控制计算机。上位机自身带有标准的RS 232通信端口,PLC通过扩展RS 232/485通信模块,可直接与上位机进行通信。同时,还对现场数据的采集电路的具体实现方法,并对电源电路的抗干扰,进行了详细的设计。为工业现场脱硫控制系统的自动化系统设计提供了依据。

-

西门子S7-1500 PLC和S7-300 PLC Profibus-DP通讯的组态实例2025-11-25 1165

-

西门子S7-300 PLC的详细介绍2024-12-10 3370

-

天拓分享:西门子plc S7-300/400系列的PLC通讯2023-08-03 6164

-

天拓分享:西门子PLC S7-300系列通讯模块CP341调试方法2023-05-25 4089

-

边缘网关modbusTcp采集实现采集西门子S7-300 PLC接入云平台2022-10-21 2050

-

西门子S7-300系列PLC基本指令系统2021-04-23 1634

-

用西门子S7-300实现PID控制2021-04-22 1291

-

基于西门子S7-300系列PLC实现焦炉除尘控制系统的设计2020-05-07 4041

-

西门子S7-1500凭什么秒杀S7-300/400?2018-04-27 26590

-

玩转西门子S7-300系列PLC的PID2018-03-21 9828

-

西门子 S7-300 PLC 从入门到经典问题及解答2015-11-13 1003

-

西门子S7-300 PLC视频教程大全2012-09-26 56964

-

西门子S7-300PLC应用教程2011-03-31 2386

-

西门子S7-300/400 PLC与VB的通信方法2009-08-13 1287

全部0条评论

快来发表一下你的评论吧 !