浅谈陶瓷电加热元件控制系统

描述

电加热系统走过了普通电热丝、合金电热丝、电热膜、PTC加热元件的漫长过程,直至今天广泛采用的氧化铝陶瓷加热芯(MCH)。所谓MCH氧化铝陶瓷发热片,是以高热导率陶瓷——氧化铝瓷为基体,通过直接在氧化铝坯体上印刷耐热难熔合金作为内电极形成发热电路,经真空压合,在1600℃左右的高温将两片氧化铝生瓷片共烧,最后经钎焊引出引线而制成。与传统的电热元件相比较,具有性能稳定、使用使命长、高效节能、表面温度均匀,绝缘性能好等优势,且热响应时间短,热惯性小,升温速度快,加热温度最高可达700℃。无可见光的辐射,具有较好的表面发散率,安全环保,符合欧盟(ROHS及WEEE)的环保要求。故已经完全取代了各种电热丝和PTC加热元件在新型小家电和美容护理产品上的应用。

现在常见的产品规格为厚度1.2mm的片状,如图1和图2,长宽规格有70×7、70×10、70×15 、70×20、70×30等,常温电阻通常有 40/60/80/120/150(Ω)等,根据厂家不同而有不同规格,工作温度 100-300℃,最高工作温度大于500℃。用于110/220V直接加热时可在 7-10 秒内达到 200 ℃ ,20秒左右达到最高温。但是在用于卷发器、直发器(离子烫)等美容护理产品上时,因为一般要求稳定温度在100℃-250℃范围内无级可调或分档位调温,加之要求温度稳定性高,因此一般都需要相应的温度控制系统。

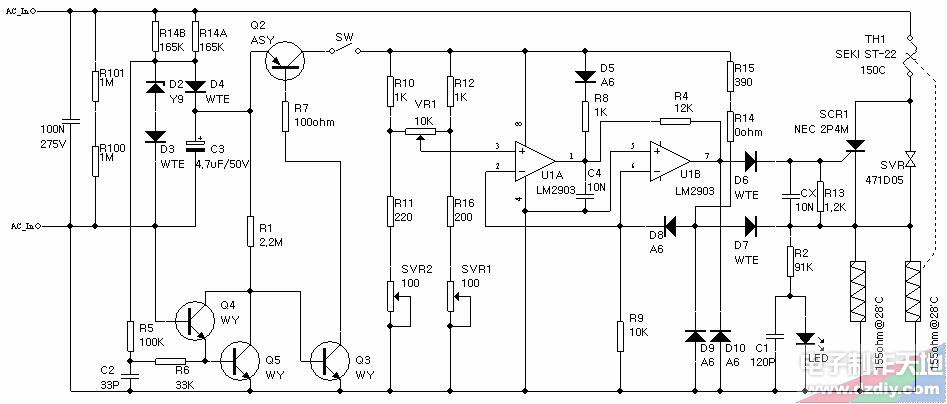

最初的控温系统一般采用NTC测量发热体上的温度,然后由MCU或专用ASIC检测NTC的阻值并控制可控硅输出。这些电路结构复杂,成本较高(NTC+ MCU),因此很快就被淘汰,目前比较先进的方案是利用MCH发热头内部发热元件的电阻随温度升高而变化的特性,直接测量发热元件的电阻值来测量温度,从而直接控制其稳定温度。该特性近似PTC特性,但是元件的居里点不同。例如某一款常温电阻33Ω的发热头在120℃时电阻约上升至47Ω,而当温度达250℃时电阻约上升至61Ω。比较典型的分离元件方案是采用CD4017 + LM358或者甚至单独一片LM358 、LM2903等。典型的一款控制电路如图3所示:

R14A/B降压D2D3稳压后由D4C3整流滤波后输出24V左右的直流电压供后面使用,Q4/Q5及其附属电路组成交流电过零检测电路用于驱动Q3在每次交流电过零时输出约100uS的脉冲,控制Q2向后面的由LM2903组成主控电路提供约100uS的脉冲式供电。U1A的正输入端配合两个电阻链用于调整设定温度点,其中SVR1设定最高温度,SVR2设定最低温度(或者反过来也可以),VR1令U1A的正输入端电压在两个极限之间无级可调,从而线性的调整设定温度。因发热头与R15/R14经D7串连,当发热头温度上升令其阻值上升时,经D7正端取出的电压升高,该电压由D8输入IC的两个反向输入端,由U1A判断该电压是否上升超过VR1的设定点,从而其输出端控制D5/R8/C4回路是否向U1B的正极提供比较脉冲,用于驱动U1B比较器从而控制SCR1单向可控硅的导通与否,达到稳定温度的目的。

该电路成本较低,但结构较复杂,电路各部分之间互相影响,控温效果一般,特别是当控温电路失灵,例如任何一个可调电阻开路的时候,电路的输出将令SCR持续导通,发热头的温度剧烈升高,甚至可能超过500℃,因而烧毁发热头甚至发生危险。去年就有数例因直发器烧坏客人头发被投诉和索赔的案例。因此,各生产厂家需要更新颖,更简单,更安全的控制系统。

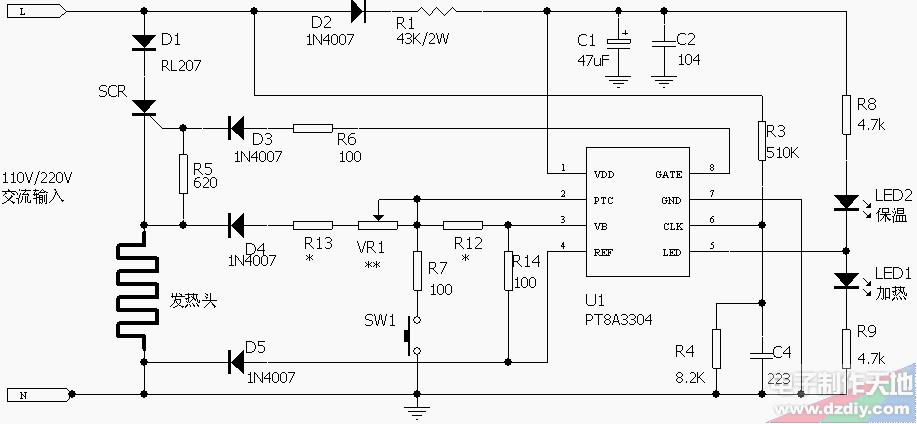

PT8A330x是一系列最新设计的国产集成电路,完全改进了上述电路的弊端,该IC采用了脉冲方式触发可控硅,触发能力强,耗电极微,而且外围电路非常简洁。特别是其输出驱动脚-引脚8-Gate,在IC内部采用了许多特殊措施,以确保在IC无动作或失效时此引脚被可靠拉低,关闭可控硅,这样就不致引起安全问题。典型应用电路如图4,这个电路可以直接工作在110V -240V的电压范围内,由D2/R1/C1 /C2组成的半波整流电阻降压电路为IC和附属电路提供约5V的供电,LED1/LED2用于指示工作状态,由R3/R4组成交流电过零检测电路,用于给IC提供过零触发讯号,同时用于检测电路是处于110V供电还是220V供电,以便IC内部切换不同的加热控制速率。例如对于阻值较小的发热头,用于110V的环境下开机时,采用全火数加热,而采用220V时则采用3/8或1/4火数加热以保护加热头和系统不致因升温太快而损坏。

该IC测温的原理大致如下:VR1用于调整设定温度,发热头电阻+R13+VR1左半边组成惠司登电桥的一臂,VR1的右半边和R12组成另一臂,这一条通路的平衡检测由引脚2输入内部比较器一端,IC内部提供另外两臂并在内部输入比较器另一端,在测温期间(由IC控制使得在加温停止期间测温),由VB引脚输出接近VCC的电压供电给电桥,由内部高精度比较器检测电桥的平衡情况从而判断温度及其误差幅度,经内部近似PID运算后控制引脚8输出脉冲触发讯号(过零触发)控制可控硅的导通,从而精确控制系统的温度。刚上电或者OFF时整个系统处于待机状态,由轻触开关SW1控制开/关系统加温功能。

该方案的特点在于IC内部采用了近似PID控制算法而不是像一般的系统采用ON/OFF控制,众所周知目前在工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。简单的说,对于温控系统而言,ON/OFF控制是在检测到温度下降到设定下限时开启发热头加温,而在温度上升达到设定上限后停止加温。因此其温度总是在设定点附近上下摆动。而PID控制器的输出不仅与温度偏移量(输入误差信号)成比例关系(比例控制),还同时与温度偏移量的变化速度(微分)和温度偏移量的时间累积(积分)成正比关系,这样,因系统具有比例+微分控制,就能够提前启动误差抑制动作,所以对有较大热惯性或滞后的发热头,比例+微分(PD)控制器能显著改善系统在调节过程中的动态特性;积分项是指温度漂移对时间的积分,随着时间的增加,积分项会增大。这样,即便误差很小,积分项也会随着时间的增加而加大,它推动发热头的输出增大使稳态误差进一步减小,直到等于零。因此,采用比例+积分(PI)控制器,可以使系统在进入稳态后无稳态误差。

对于PID调节来说,其比例关系和积分微分值的整定是非常关键的,PT8A330x综合设计者多年对陶瓷发热体的研究经验,在IC内部整定了几套不同的针对性非常强的PID参数,从而产生了PT8A3300-3307等一系列型号,每款型号又分H/L等不同类别,分别针对各种性能的陶瓷发热头,在采用了上述措施以后,该系列IC的温度控制曲线已经非常完美,无论是温度稳定程度、升温速度还是掉温后的补温速度,在目前业界都具有相当明显的领先优势,相信必将对提升电热式个人护理器具和小家电的整体技术水平产生强烈的推动作用。

-

介电加热的原理及应用分析2020-09-01 6142

-

浅谈陶瓷电加热元件控制系统相关资料分享2021-05-20 1847

-

基于现场总线的电加热炉控制系统2009-05-30 731

-

基于PLC 的电加热炉流量控制系统的设计与实现2009-07-06 917

-

单片机模糊控制在电加热炉温度控制系统中的应用2010-11-13 1280

-

感应电加热自动控制电路2009-02-18 1819

-

基于80C52的电加热数字恒温控制系统设计2011-06-08 1639

-

电加热炉温度控制系统中PID的应用2011-09-19 1553

-

基于ADRC的电加热炉温度控制系统_文定都2017-01-12 1059

-

MC68HC11单片机电加热炉炉温控制系统2017-10-16 1209

-

电加热器的分类及对比2018-11-23 11285

-

电加热原理2019-07-25 16069

-

管状电加热器元件的使用说明2020-03-17 3821

-

电加热管安装方法2023-08-22 4013

-

冀雅电子为客户研发电加热功率分配与温度控制系统2023-10-25 1518

全部0条评论

快来发表一下你的评论吧 !