LED灯芯板的技术特点,LED灯芯板现有测试方案分析

电子说

描述

在高端光电设备、智能家居市场,LED灯芯类印制电路板的应用越来越广。为确保光谱均匀无暗影,在高密度的灯珠焊盘区域内均不设计过孔,因无内定位孔生产厂商不能采用成本更低、效率更高的治具测试去检测产品的电性能。文章将结合LED灯芯板、通用治具、成形机与电测机的技术特点展开实验,寻找提升生产效益、降低测试成本、确保品质的最佳加工方案。

LED及激光二极管与现有普通卤素光源相比,具有体积小、亮度高、寿命长、响应速度快、节能环保的优点。随着互联网+及工业4.0的深入推进,LED等节能环保型光源已逐渐成为高端光电设备、智能家电等产品的主流配置。作为信号传输的桥梁,LED印制线路板在出货前必须对面板上所有焊接点的网络结构进行电性能检测,以确保印制电路板正常的电气性能,杜绝插件后因开短路功能性缺陷导致客户巨额索赔的质量风险。

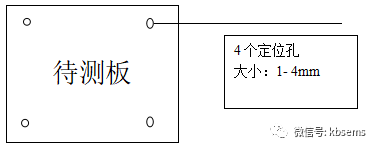

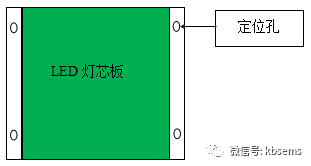

LED印制线路板焊盘呈矩阵分布,密度高,整个板面无任何测试孔(如下图1)。对焊点少的样品,业界只能选择高耗时低效率的飞针机测试;对于高密度焊点多或批量性的产品,业界暂无更好的检测方法。本文将以一款LED灯芯板(H产品)为例,结合成形与电测设备的技术特点,介绍其制作过程中的关键技术,找出最优的成型与电测加工方案,为企业大规模自动化快速生产高密度的LED印制线路板提供技术保障。

图1 无内定位LED灯芯板实物图

现状

一、LED灯芯板的技术特点

1、LED灯芯板工作板设计及典型焊盘分布图(以 H产品为例)

图2 工作板拼板图

图3 1个单元LED焊盘分布图

图4 LED焊盘局部放大图

H产品工作板生产拼板说明

每个工作板拼板(单元)数量(图2):3*4=12个;

每个单元尺寸(图3):115mm*120mm

工作板尺寸(图2):550mm(长)*420mm(宽)

焊盘局部放大图(图4):红色为H产品LED灯芯板测试焊盘,绿色为阻焊。

顶层、底层焊盘分布图

H产品的GTL顶层(元件面)焊盘数量为130*140=18200个,为LED布局焊盘,后续主要以LED焊盘为参考目标进行实验设计。

H产品的GBL底层(焊接面)焊盘数量为14568个,为常规普通焊盘。

每个单元焊盘总数量18200+14568=32768个。

每个工作板测试焊盘总点数:32768*12=393216个。

2、产品特征

为确保发光区域内无暗影,灯珠面板区域内(GTL面)不设计过孔;

由于LED发热量小的冷光源,H产品为四层板,内层不设计铜皮层;

为了确保发光的均匀性,灯珠焊盘每个灯珠的焊盘均呈矩阵型结构均匀分布

二、LED灯芯板现有测试方案分析

1、电性能测试要求

高密焊盘呈矩阵对称均匀分布测试点多,每个焊盘均为网络的端点均需要测试。

内层无铜皮层设计或内层铜皮层小于50%,飞针机生产不能采用电容法测试。

每块板无治具内定位孔或内定位孔少于4个,不能采用治具测试。

2、测试方法对比

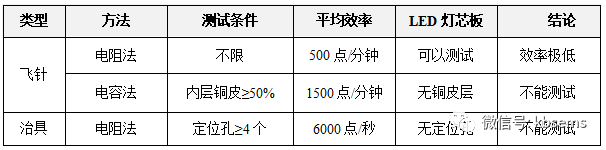

表1 LED灯芯板飞针与治具测试方法与效率对比

3、LED灯芯板测试效率分析

LED灯芯板H产品每个单元测试效率对比

表2 LED灯芯板H产品测试效率数据对比

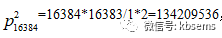

飞针机短路测试说明:印制线路板基板上由2个端点相连接形成一条网络,飞针机短路测试时需要测试所有相邻网络间是否存在连接现象,32768个端点中两个端点相连接时最多可连接成16384条网络。依据数组排列组合公式(图a)(其中r、m均为正整数且r≤m)可知,飞针机测试16384条网络短路的总次数为(图b),这也是飞针机最安全的测试方法,总测试网络数约为端点个数的4000倍,因此效率极低。

图a

图b

为减少测试网络的数量提升效率,飞针机在软件设计时引入了ADJ值(相邻网络间最小的安全距离)的概念。行业内一般认为当线距大于1.27mm时均有蚀刻干净不形成短路现象的能力,对于大于此值的两条线路则不测试短路。在实际生产中满足以上条件的总测试网络数约为端点个数的50-100倍,从而大幅度减少了飞针机短路测试网络的数量。这样就既可以保证测出的产品质量,又兼顾飞针测试的效率。因此,本次飞针机测试短路测试网络数量按最低50倍计算。

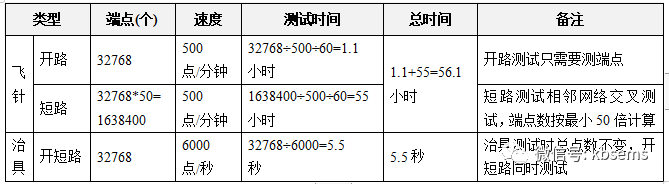

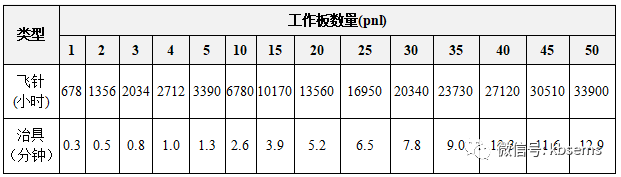

LED灯芯板H产品每个工作板(pnl)测试效率对比

表3 LED灯芯板H产品不同工作板飞针与治具测试效率对比

备注:以上治具测试时平均每块板人工上下板设置为10秒钟;飞针机测试一个工作板需要678个小时,上下板时间20秒左右可忽略不计。

三、LED灯芯板现有测试方案局限性分析

1、以上在不考虑飞针人工上下板等因素影响条件下,只计算飞针机测试与治具测试时测试点数与设备正常的测试速度之间的效率关系。

2、H产品1个工作板(pnl)有12个拼板,飞针测试需要678小时(即29天);当达到10块的时候,1台飞针需要生产6780小时(即283天);当工作板数量达到50块的时候,1台飞针需要生产33900小时(即1413天)。从以上数据看,高密度的LED灯板类产品飞针机生产效率非常低下,不仅浪费大量的加工时间,还浪费了设备、工人、电费成本,仍不能满足客户交期的需求,飞针机无法实现批量生产。

3、采用治具测试,H产品1个工作板(PNL)12个拼板测试时间只需要0.3分钟;10 个 工作板治具测试只需要2.6分钟;当工作板达到50块时,治具测试也只需要12.9分钟。生产效率非常高,即节省了设备、人工、电费运营成本,缩短了加工时间,又能满足大规模快速生产及客户交期需要。因此,突破治具测试的技术瓶颈是实现LED灯芯板类产品批量生产的唯一选择。

原因分析及实验计划

一、原因分析

1、选择治具测试的条件

为保证治具测试的精度与效率,每块测试板均需要有4个对称的NPTH定位孔(如图5),才能让PCB基板上的焊盘中心与治具下模对应的测试针有相同的物理坐标,才能保证在测试下压时探针精准地与测试焊盘中心有良好的接触从而完成测试。

图5 治具测试定位孔

2、治具测试的方法

测试效率的高低是衡量能否实现批量生产的重要指标。采用治具测试首先考虑测试设备的针盘与LED灯芯板焊盘的密度必须相匹配,否则无法种针,其实考虑如何提升测试精度与效率问题。不同的测试方法会导致焊盘与测试针不同的对位精度,不同的对位精度会形成不同的一次合格率。在每块测试板上设计4个对称的NPTH定位孔,可考虑工具辅助定位和板内定位两种方案。

A、工具辅助定位:

在治具上架设管位托板定位;

在治具上增设辅助定位边框及NPTH管位孔定位;

B、基板定位:

内定位:在LED灯芯板的另一面(GBL面)空旷的无铜区内增加沉孔定位

增设边条定位(外定位):在LED灯芯板的板边先设计一组边条,并在边条上设计四个NPTH定位孔,利用增设在边条的四个NPTH定位孔进行测试,测试完成后再将增设的边条铣掉,从而得到LED灯芯产品的技术方案。此方案中增加了精铣流程,保证板子的外形尺寸满足生产要求成为技术成败的关键。

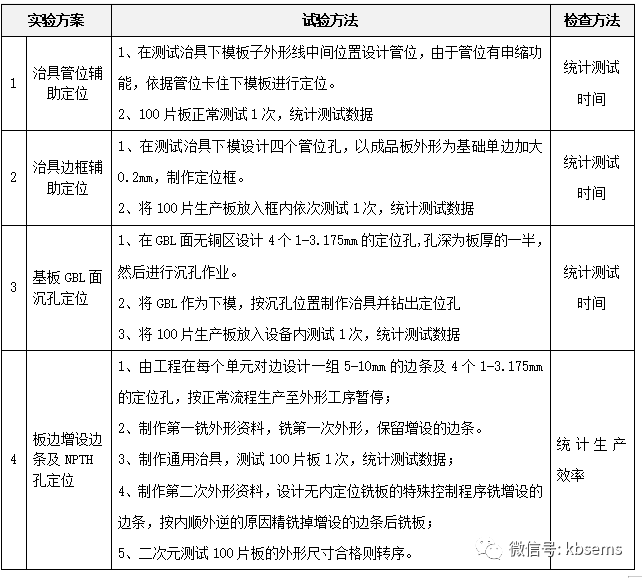

二、实验计划

1、实验设计

A、实验产品信息(H产品):

最小焊盘宽度:115um; 焊盘间距:75um;端点个数:32768点

从以上数据看,H产品需要采用6倍密度以上的通用治具生产。本实验中采用6倍密度短针生产,最小探针直径为0.12mm。

B、实验步骤

定位方案:

工具辅助定位2套方案:管位托板定位,辅助边框定位;

基板定位2套方案:沉孔内定位、边条外定位;

依据以上方案制作测试架资料及测试资料、组装治具;

取100片样板(90片合格板,10片问题板)作为实验板;

由同一员工测试,每块板测试1次,记录测试数据;

分析测试效率,寻找最优的生产方案。

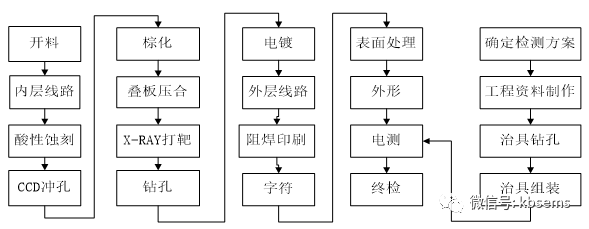

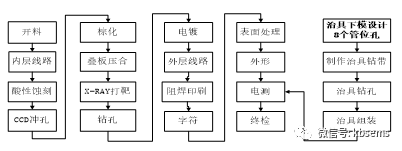

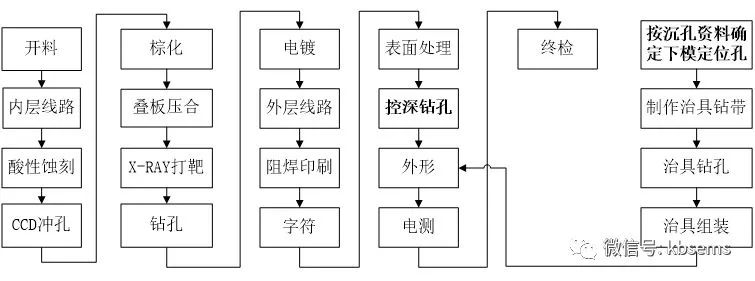

C、实验流程

图6 LED灯芯板典型制板流程

2、实施方案

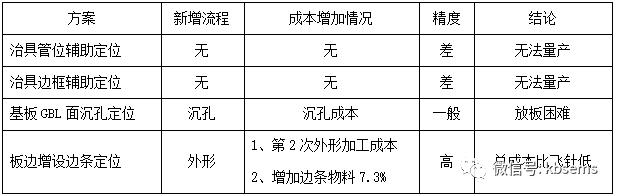

表4 LED高密无内定位灯芯板改善试验计划(表一)

实验数据

一、治具管位辅助定位

1、实验方法

在测试治具下模板子外形线中间位置每边设计2个管位,将板子平放在管位中间(如下图7),让下模管位卡住基板进行定位,依次测试100片LED灯芯板,记录测试过程数据。

图7 管位辅助定位法平面图

2、实验流程

图8 治具管位辅助定位制板流程

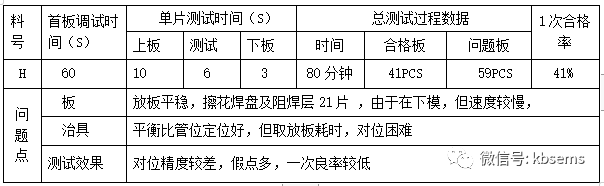

3、实验数据

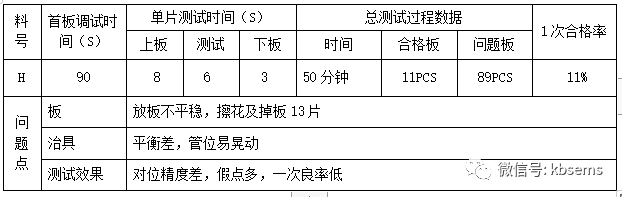

表5 治具管位辅助定位法测试数据

4、实验总结

首板调试时间过长,上板平稳性较难把握,在治具下压板挤压管位导致管位易水平晃动擦花,导致对位精度差,假点多,一次良率低,不适合LED高密焊盘的批量生产。

二、治具边框辅助定位

1、实验方法

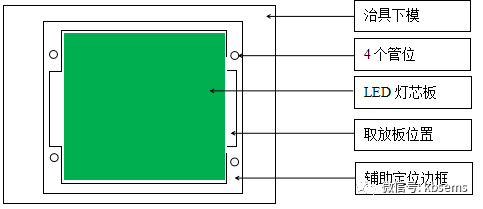

在测试治具下模设计四个管位孔,以成品板外形为基础单边加大0.2mm,制作定位框(如图9)。将100片生产板平放入框内依次测试。

图9 治具边框辅助定位平面图

2、实验流程

图10:治具边框辅助定位制板流程

3、实验数据

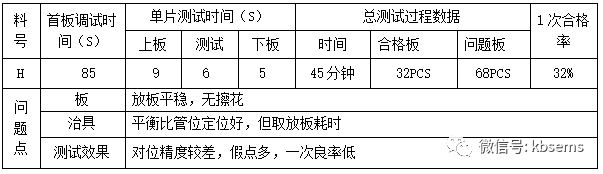

表6 治具边框辅助定位法测试数据

4、实验总结

采用治具边框辅助定位的方法放板比管位平稳,无擦花。取放板比管位定位差,受内框精度的影响,下模探针与板面焊盘接触有一定的偏离,假点较多,一次良率为32% 。

三、基板GBL面沉孔定位

1、实验方法

与客户沟通,在GBL面客户允许的无铜区设计4个1-3.175MM的定位孔(如下图11),孔深为板厚的一半(H产品定位孔客户允许直径为1.5mm,孔深1mm),然后沉孔作业。将GBL作为下模,制作治具并钻出定位孔,将100片生产板放入设备内依次测试 。

a

b

c

d

图11 基板GBL面沉孔定位

2、实验流程

图12 基板GBL面沉孔定位定位制板流程

3、实验数据

表7 LED灯芯板基板GBL面沉孔定位法测试数据

4、实验总结

平衡比管位及边框定位好,对位时由于下模治具定位孔与管位处于盲区,员工不能用眼睛看到,只能凭感觉对位困难,共造成焊盘和阻焊面与测试针摩擦擦花21片。

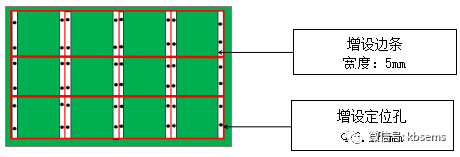

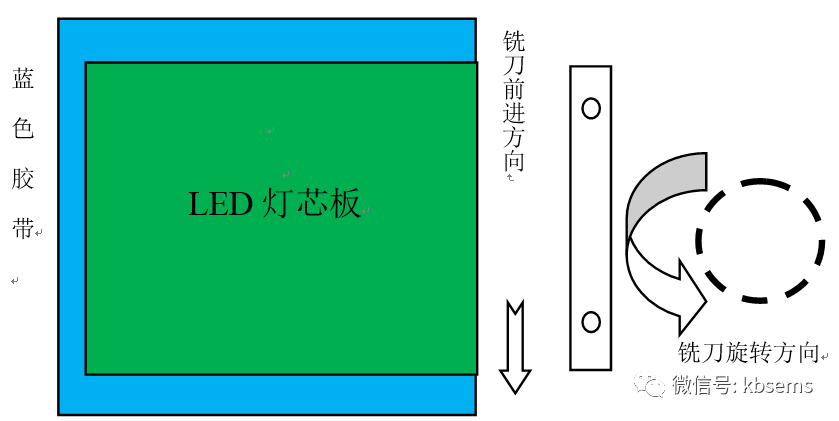

四、板边增设边条及NPTH孔定位

1、实验方法

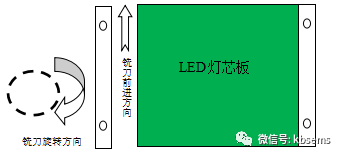

由工程在每个单元对边设计一组5-10mm的边条,并在边条上设计4个1-3.175mm的定位孔(如下图13),按正常流程生产至外形工序暂停;制作铣外形资料,铣第1次外形(图13红色线条部分),保留增设的边条。制作通用治具,下模需要增加4个管位孔后测试100片板,统计测试时间。制作第2次外形资料(图13内框黑色线条),设计无内定位精铣的特殊控制程序铣掉增设的边条。测量外形尺寸首件合格后批量生产,洗板转下工序正常生产。

图13 板边增设边条及NPTH孔定位平面图

新增边条后工作板物料损耗说明:以上H产品每个工作板总面积:550*420=231000mm2 ;在短边增加边条的面积为420*5*8=16800mm2,工作板损耗率16800/231000=7.3%;在长边增加边条的面积为550*6*5=16500mm2,工作板损耗率 16500/231000=7.1%;客户不同尺寸要求LED灯芯板增加边条后工作板损耗率不同,尺寸越小增加的边条越多损耗越大,需在报价时与客户协商。

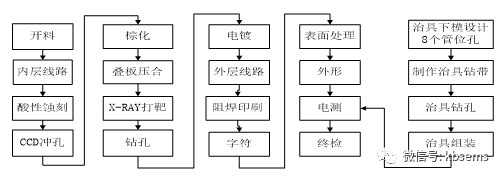

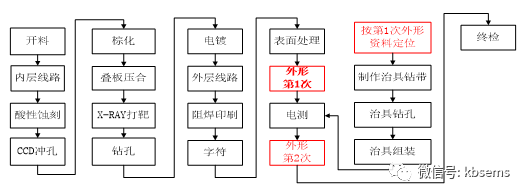

2、实验流程

图14 板边增设边条及NPTH孔定位制板流程

3、外形生产流程

第1次外形生产流程

第1次外形锣带需要设计长边的锣带、将4个定位作为内定位,按图13红线图形制作外围的锣带,按常规作业方式完成第1次外形生产,洗板烘干后送电测检测。

图15 LED灯芯板第1次外形

第2次外形生产流程(原则:内顺外逆)

第1步:以边条上的定位孔定位让收刀点位于边条区,按外逆的原则精铣左侧边条。

图16 LED灯芯板第1次外形

第2步:关闭吸尘停机,用胶带将LED灯芯板粘贴在机台上,按内顺的原则铣掉右侧边条,检验查看边沿是否有突起或毛剌现象,除去胶带即得到客户所需的LED灯芯板。

图17 LED灯芯板第2次外形

图18 成型的LED灯芯板

H产品外形长边尺寸数据分析

表8 长边二次元测量尺寸数据统计表

图19 H产品长边尺寸测量数据控制图

H产品外形短边尺寸数据分析

表9 短边二次元测量尺寸数据统计表

图20 H产品短边尺寸测量数据控制图

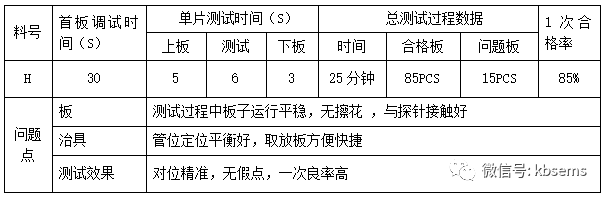

4、测试效率数据

表10 板边增设边条及NPTH孔定位测试数据

5、实验总结

生产效益的提升

在板边增设边条及NPTH孔定位测试方案,依据高密无定位孔LED灯芯板的特点,结合成形机与测试机的技术特点,全新设计LED灯芯产品在外形与测试新的制作工艺和控制方法,让常规快速的通用测试代替传统的飞针机电阻法测试LED灯板产品,提升了LED灯芯产品的生产效率,为LED灯芯产品自动化大批量快速生产、满足客户交付的需要提供了技术保障,必将成为各生产企业新的利润增涨点。

成本的大幅度降低

采用飞针机测试,不仅效率低,而且测试时间长(飞针机测试H产品一个工作板需要29天),对飞针机的设备、电费及人工成本是极大的浪费。采用以上通用测试方案测试H产品一个工作板只需要0.3分钟,虽然增加了测试边条(损耗约7.4%)及第二次外形的成本,但通用测试速度快,在成本上远远低于飞针机。

质量满足生产要求

在板边增设边条及NPTH孔定位测试方案,将无内定位的LED板转化为有4个NPTH定位孔常规产品测试,提升了对位精度,确保产品生产过程无擦花等品质问题;在第二次外形采用无定位孔外形精铣工艺,保证板子成形后收刀点处平滑无凸点、无毛刺,外观满足品质要求;经二次元全测数据分析,外形尺寸满足外形加工的要求。

6、按板边增设边条及NPTH孔定位方案批量加工的其它高密无内定位LED板展示

LED沉锡产品

LED化金产品

LED OSP产品

LED化金产品

大尺寸LED喷锡产品(250mm*250mm)

图21 已批量加工的各类LED灯芯产品

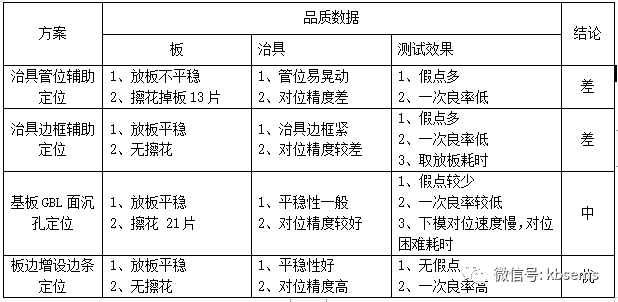

五、质量、效率、成本数据分析与选择方案建议

1、质量、效率、成本数据分析

表11 各测试方案生产流程变化成本数据分析

表12 各测试方案质量数据总结

表13 各测试方案生产效率分析

2、选择方案建议

从以上数据看,四种测试中板边增设边条及NPTH定位的方案在生产效率、成本控制、及品质方面均最优,建议将此方案作为检测高密无内定位LED灯芯板电性功能的第一选择。

LED灯芯PCB产品已经发展了一段时间,主要以焊盘点数少、灯板面积小的样品为主,PCB生产企业一般安排多台飞针机同时加工。但随着焊盘密度、客户需求数量的增加,已超出了普通飞针机的加工能力范围,近期电刷式飞针机的研发与应用,会对此类定单有一定的改善作用。文章仅针对LED板制程中点数较多、中、高难度的LED灯板类批量产品进行分析,并提出了几点建议供各位参考,为完善LED灯芯PCB产品的工艺制程尽一份力。

-

【讨论】LED照明走替换式设计是死路一条吗?2010-08-26 302

-

无(免)电源led驱动ic芯片方案选型2016-04-11 3204

-

地摊灯芯片/夜市灯芯片12-100V H5721L2020-06-05 1191

-

直播补光灯芯片/补光灯芯片/网红补光灯芯片/高辉无频闪可共阳2020-06-20 1174

-

LED智能磁吸灯驱动芯片48V调光深度0.1%H5112A2020-09-26 903

-

LED路灯恒流驱动IC高频调光24V高辉度655362020-10-21 970

-

LED筒灯芯片DCDC筒灯恒流调光IC双色温无频闪PWM调光2020-10-23 887

-

DC/DC降压恒流IC技术方案2020-12-05 800

-

惠海半导体LED磁吸灯芯片 48V PWM调光2021-04-22 1283

-

LED镜前灯单片机方案-三键触摸背光PCBA2021-12-02 918

-

吸顶灯芯片0.1%调光深度65536:1高辉调光比无频闪2021-12-21 1410

-

如何选择性价比高的大灯芯片方案?2019-11-08 1694

-

LED汽车大灯BOM表+线路图 AP5125降压恒流IC 车灯芯片应用2023-06-05 2200

-

12V-80V车灯芯片都有哪些?2024-01-31 1606

全部0条评论

快来发表一下你的评论吧 !