浅谈零件的最大实体状态

电子说

描述

M圈定义

对比图纸1和图纸2发现:图纸2公差框内位置度比图纸1公差框内位置度多一个。这个是什么?它有什么作用?公差分析中如何模拟它?是最大实体要求的标注代号,换句话说就是最大实体要求。

最大实体要求是控制被测要素的实际轮廓处于最大实体实效边界内的一种公差要求。当实际尺寸偏离最大实体尺寸时,允许其几何误差超出其给出的公差值,超出的部分称为补偿公差。我们先了解下最大实体实效边界。

最大实体实效边界

要理解最大实体实效边界,需要先了解一下什么是最大实体状态。

最大实体状态指实际要素在给定长度上处处位于尺寸极限内并具有实体最大的状态。即在规定的限定尺寸内包含最大量的材料的特性——材料最多。

最大实体尺寸是指实际要素在最大实体状态时的尺寸。对孔、槽等内表面最大实体尺寸为下极限尺寸;对轴等外表面最大实体尺寸为上极限尺寸。

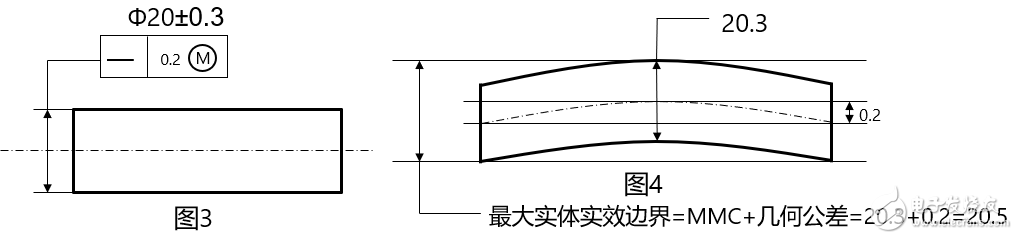

最大实体实效边界是由被测要素的最大实体状态尺寸及该状态下被测要素形位公差综合确定的一个边界,如图3,图4所示,此轴最大实体尺寸为20.3,最大实体失效边界是20.5。被测要素的实际边界(即被测要素的实际尺寸和实际形位公差综合确定的边界)只要在最大实体实效边界内,被测要素的功能就可以被保证。

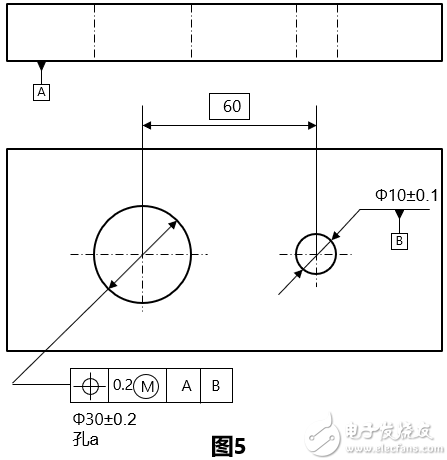

最大实体要求可以用在被测要素上,也可以用在基准上。当用在被测要素上如图5所示时,我们用检具的观点去理解它。根据图纸要求来模拟一理想检具(不考虑检具公差):

1、先模拟一个理想平面A,与零件A面完全贴合

2、模拟一个与A平面垂直,直径和基准孔B直径一样的销b,销在孔中无法浮动。

3、模拟一个与A平面垂直,直径为29.6mm,且与销b中心距为60mm的销a。

其中销a的直径=最大实体实效边界=MMC(最大实体)-0.2=29.8-0.2=29.6mm

理想检具如图6所示。

孔销装配过程中起作用的始终是孔销的体外作用尺寸,体外作用尺寸是尺寸公差和形位公差共同决定的,只要孔的体外作用尺寸大于等于最大体外作用尺寸(即最大实体实效尺寸)。被孔a在加工过程中直径在29.8到30.2之间浮动。 当被测孔的直径做到30.2时,再结合图纸公差框的位置度0.2,可计算出被测孔的体外作用尺寸为30,被测孔可以很容易的穿过直径为29.6销a,销b始终与基准孔B贴合而不能浮动。此时被测孔不仅满足功能要求(孔的体外作用尺寸大于等于29.6),而且相对销a还有一个0.4(30-29.6=0.4)的间隙余量。在保证孔尺寸满足图纸尺寸公差要求的情况下,我们可以充分利用此间隙值对孔a的形位公差进行相应的调整,比如被测孔相对检测销有一个0.4的间隙余量,我们可以把这个0.4补偿到孔的形位公差中。此意味着孔的形位公差可以增大到0.6,同时能穿过销a满足功能要求。功能满足的前提下形位公差增大意味着制造成本的降低,这就是M圈带来的好处。

再结合GDT公差带的概念来看,被测要素带M圈本质上就是补偿公差带使得公差带增大,公差带的大小随着直径的变化而变化。但不得超出被测要素要求的最大实体实效边界。以孔为例,当孔直径越偏离最大实体尺寸时,孔与其最大实体实效边界值之间的间隙余量逐渐增加,孔的形位的补偿量也增加。补偿的关系表如图9所示。

从上面的分析可以看出,带了M圈后,将其直径与公差带的大小联系了起来。当直径偏离其最大实体尺寸时,可以对其几何公差带的大小进行补偿。蒙特卡洛公差分析

的第一步是虚拟制造一定样本个数的且满足公差要求的零件,DTAS根据以上M圈的原理来随机虚拟制造零件。

形位公差后边不加M圈

图中的小红圆圈是孔a公差框中的形位公差带宽度Φ0.2,黑点代表是实际零件孔a的中心,d是孔a中心到形位公差带中心的距离。此模拟动画代表了一定个数的零件样本的直径和位置度变化情况。 从模拟动画中可以看出形位公差后面没有M圈时,红色公差带的大小位置都不随直径的变化而变化,实际零件的中心到形位公差公差带中心的距离始终小于等于0.1,即都落在红色的公差带内。形位公差后边加M圈

图中的小红圈是公差框中的形位公差带大小为Φ0.2,蓝色圆是考虑公差补偿之后的最大可能公差带大小0.6,黑点代表孔a的中心,d是实际零件中心到形位公差带中心的距离。图中的小红圈是公差框中的形位公差带大小为Φ0.2,蓝色圆是考虑公差补偿之后的最大可能公差带大小0.6,黑点代表孔a的中心,d是实际零件中心到形位公差带中心的距离。

从动画中可以看出形位公差后面加M圈时,检测孔a的公差带大小随着检测孔A的直径不断变化。每个样本的检测孔a的的中心都落在其相应的公差带内。并且可以看出由于有补偿某些样本的孔a的中心落在了0.2的圆外,其模拟完全符合M圈的理论要求。本文对被测要素带M圈与不带M圈做了对比。不带m圈时,其公差带大小、位置是恒定的。带M圈时其公差带大小随着被测要素的尺寸变化而变化,当尺寸偏离其最大实体尺寸时,可以对其几何公差带的大小进行一定的补偿。

结语

- 相关推荐

- 热点推荐

- 零件

-

零件封装基本认识2011-02-22 1650

-

SMT零件数据自动生成2009-10-05 3732

-

零件加工精度的提升策略2018-11-16 3314

-

典型冲压模具零件制造与装配2009-10-17 978

-

SMT零件资料自动生成2010-11-12 564

-

精密石墨零件的研磨2009-05-16 2169

-

常用零件PCB封装图解2010-02-26 5268

-

零件与工装的形位精度理论与应用2011-01-16 1375

-

零件封装知识2011-09-27 1455

-

怎样以Digilent零件为例创建自己的Fritzing零件2019-12-12 3956

-

军用零件对照指南2021-04-26 991

-

我们该如何修改和添加SolidWorks零件库中的零件2021-11-17 7229

-

识读零件图的基本步骤2022-08-11 12427

-

镍铁合金薄壁零件车削加工研究2023-02-09 1957

-

怎样在SolidWorks零件中插入其它零件进行布尔运算?2023-07-10 2684

全部0条评论

快来发表一下你的评论吧 !