浅析MEMS麦克风噪声失效具体案例

描述

1 前言

MEMS麦克风是将音频信号转换成电信号的微型传感器,其工作过程涉及到声学、机械学和微电子学等学科。由于MEMS麦克风的敏感结构的工作对象是气体(声压) ,其封装必须保证合适的接口和稳定的环境,使气体(声音)可以稳定流动。随着MEMS麦克风封装尺寸的不断缩小和声学性能的不断提升,对测试系统和失效分析工作来说都带来了前所未有的挑战。特别是针对MEMS麦克风声学性能失效,如何通过非破坏性方法快速定位出失效部位一直困扰着业界的失效分析工作者,目前这方面的文献极少,通常遇到这方面的失效分析案例需要花费相当长的分析时间, 分析结果的正确率也不是很高。

本论文针对MEMS麦克风噪声失效分析案例,采用在真空密闭腔体进行非破坏性测试,其主要目的是排除MEMS芯片振动机械噪声,成功确定噪声失效主要是电噪声,可能是由ASIC芯片设计或工艺不当造成的,通过后续一系列失效分析方法找到真正的失效原因,并提出相应的改善措施预防类似案例再次发生。

2 MEMS麦克风工作原理及噪声来源

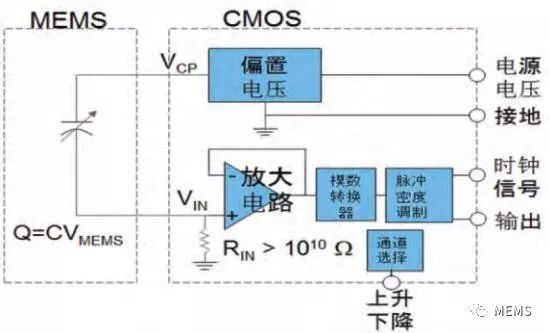

MEMS麦克风正常工作时,需要在MEMS工艺制作的硅基敏感振膜和背极板之间加上非常稳定的直流偏置电压,将由声压引起的振膜和背极板间电容变化量转换为微弱电学信号,通过ASIC芯片的放大电路将信号放大输出。MEMS麦克风的ASIC芯片设计包括偏置电压电路的设计、运算放大电路的设计、防静电保护设计、电源电压检测电路等方面。如果ASIC提供的偏置电压异常,将会导致MEMS上微弱电信号经放大后产生很多额外噪声,严重影响MEMS麦克风的声学性能。如果放大电路设计不合理,将无法提取MEMS敏感振膜产生的电信号。图1为MEMS数字麦克风的等效电路示意图。在追逐低功耗小尺寸的驱动下,如何既实现高偏置电压的稳定性又减少ASIC芯片的面积是一个必须要考虑和解决的问题。

图1 MEMS数字麦克风的等效电路示意图

MEMS麦克风的主要性能参数很多,本文主要侧重介绍其灵敏度,噪声及信噪比这三个参数。灵敏度指输出端对于声学输入信号为94dB声压级(SPL)或者1Pa声压下1kHz的正弦波的电气响应,即在单位声压作用下,在麦克风输出端的电压Vs大小。噪声是指在测试灵敏度时,撤除输入信号,测量此时输出端的电压Vn。由于电压Vs和Vn的值较小,通常业界采用dB的计数方式。信噪比值为20Log(Vs/Vn)。由此可见,噪声是MEMS麦克风的一个重要的性能指标,直接影响信噪比的大小。对于MEMS麦克风在应用过程中,其噪声主要来源有两个方面:一是MEMS芯片自身的机械振动噪声,主要因为MEMS芯片直接与外界通过声音通孔直接相连,受外界环境干扰明显。二是ASIC芯片自身的电噪声,由于ASIC芯片本身结构复杂,包含大量的电子器件,其主要包括偏置电路的等效输出噪声、读出电路的等效输入噪声等。

3 MEMS麦克风噪声失效分析方法

针对MEMS麦克风噪声失效,首要任务是如何在非破坏性的情况下快速确定噪声的具体来源。为此,作者打破常规的测试方法,创造性采用在真空腔体测试样品噪声, 这种方法的好处是可以最大限度排除MEMS芯片振动的机械噪声,通过与正常样品测试结果比对,如果测试噪声高于正常测试结果,其噪声来源主要来源于ASIC芯片的电噪声;如果测试值与正常值相当,则其噪声来源主要是MEMS芯片的振动噪声。一旦确定具体的失效部位,通过后续的一系列电学性能失效定位及物理失效分析方法,比较容易找到失效原因。

通常,针对MEMS麦克风噪声失效分析具体案如,大部分是由ASIC芯片制程工艺缺陷导致电噪声异常,其分析要点主要集中在如下几个部分: 1) 偏置电压是否在规格范围内; 2) 静态和动态工作电流在规格范围内; 3) 漏电流是否异常; 4) 微信号放大处理过程是否正常,该过程往往通过信号发生器产生一微小信号模拟MEMS的输出,进而验证ASIC工作是否正常; 5) 对数字MEMS麦克风,还要分析时钟信号通道与通道选择是否异常。

4 案例分析

4.1 MEMS麦克风电性能测试结果

在Vdd = 2.75V的工作电压下,异常样品#1和#2的测试结果如表1所示:

MEMS麦克风的测试规格: 38 ± 3dB,由此可见,灵敏度在正常的范围值之内,而噪声值明显偏高,导致信噪比远低于其规格值。

图2 样品#1噪声(A-加权处理)测试谱图

4.2 失效样品在真空腔体中测试噪声谱图

MEMS麦克风噪声来源主要包括MEMS芯片振动产生的机械振动噪声和ASIC芯片的电噪声两部分组成,因此在做破坏性分析之前,需要确定噪声失效主要来源于哪一部分,从而再进一步深入分析具体的失效原因。

本文采用在真空腔体测试MEMS麦克风的噪声谱图,主要目的是排除MEMS的机械震动的干扰,通过与正常样品比较发现,失效样品噪声谱图曲线明显偏高,初步判定噪声主要来自于电噪声,需要进一步确认ASIC芯片的相关电性能参数是否正常。

图3 样品#1、#2及正常样品在真空腔体中噪声谱图(未做A-加权处理)

4.3 ASIC芯片级电噪声测量

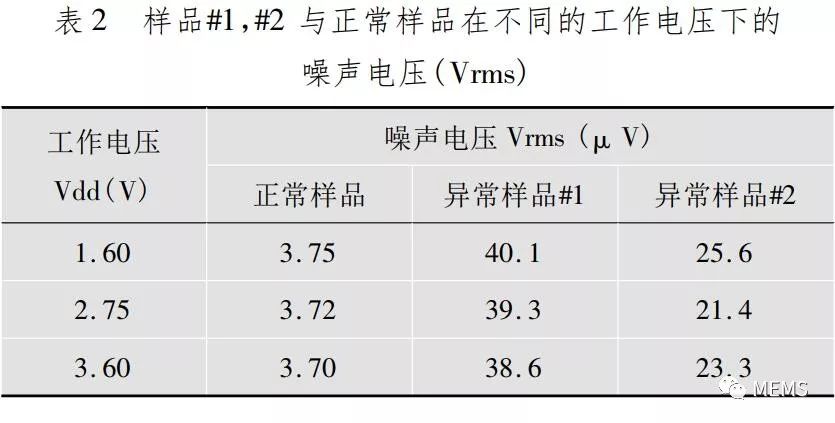

通过物理破坏性方法,将MEMS麦克风芯片封装壳体分离,同时断开ASIC芯片与MEMS传感器的电信号连接,直接对ASIC芯片测试输出电噪声电压(Vrms)进行测量,测试结果如表2所示。

通过物理破坏性方法,将MEMS麦克风芯片封装壳体分离,同时断开ASIC芯片与MEMS传感器的电信号连接,直接对ASIC芯片测试输出电噪声电压(Vrms)进行测量,测试结果如表2所示。

4.4 ASIC芯片偏压测量

在ASIC偏置电路内部相同的参考电压下,通过测试比较正常与异常样品的偏置电压,发现异常样品偏置电压比正常的样品要低1V左右,因此需要进一步确定偏置电压区域异常原因。

图4 ASIC芯片参考电压与偏置电压的关系

在Vdd断电后,在相同的时间间隔内,测试发现异常样品的偏置电压下降速度明显快于正常样品,结果参见图5所示。因此怀疑异常样品存在漏电流的可能。

图5 工作电压断电时间与偏置电压的关系

4.5 ASIC芯片漏电流测量

通过比较正常样品和异常样品的漏电流,发现异常样品漏电流在正常的偏置电压范围内(34~36.5V)下存在明显的漏电流,较正常样品的漏电流要大4~6nA,见图6。

图6 正常样品漏电流测试结果

图7 异常样品漏电流测试结果

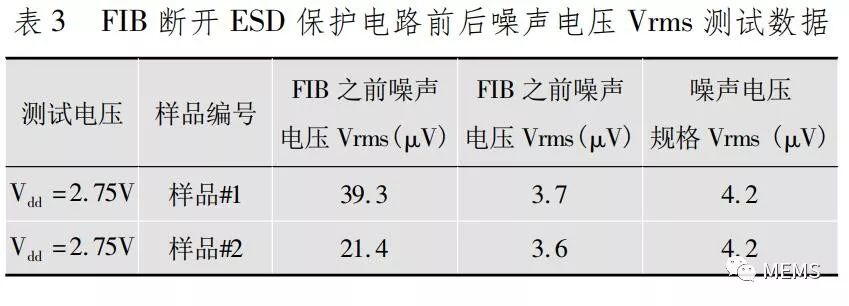

基于ASIC芯片的设计,怀疑漏电流通道存在于偏置电压的ESD保护电路内部。通过FIB断开ESD保护电路,在Vdd = 2.75V的工作电压下,对样品#1、#2重新测试其噪声电压Vrms,测试结果参见表3。

从测试结果可以看出: 在FIB断开ESD保护电路之后,失效样品#1、#2噪声电压Vrms均低于测试规格值,说明噪声电压偏高主要由于ESD保护电路的漏电流偏高造成的。

4.6 失效定位及物理失效分析

硅控整流器SCR在单位布局面积下具有很高的ESD防护能力。利用这种特殊的器件,ASIC芯片的ESD防护能力能够在只占用到较小的布局面积下即可有效地大幅提升,而不需要用到工艺上的额外处理。基于ASIC设计相关信息,本芯片的ESD保护电路主要通过SCR来实现。通过对ASIC芯片进行OBIRCH电性能失效定位发现ESD保护电路区域有明显异常,根据ASIC版图,可以判断异常区域位于可控硅SCR的一侧,而另外一侧正常,见图8。

图8 OBIRCH显示SCR一侧失效区域

由图9中ASIC芯片SCR版图可知:Poly与Diffusion层的水平物理间距设计为180nm。

图9 ASIC芯片的SCR版图

通过FIB对OBIRCH异常区域做局部截面分析,由图10可以看出: SCR左侧的Poly与Diffusion的间距为294.3nm,右侧的间距仅为 67.50nm。由此可以判断,Poly层存在明显的偏移导致左右两侧Poly与Diffusion物理间距差异明显。由于右侧间距仅为67.50nm极易导致ASIC正常工作时会产生漏电流,这与OBIRCH电性能失效定位点吻合,也证明了前述的怀疑漏电流导致噪声失效的假设成立。

图10 SCR左右两侧Poly与diffusion的FIB图

4.7 改善措施

为了解决ASIC芯片由于Poly与diffusion层物理间距过小在工艺制程中微小偏移将会导致漏电流的存在而影响MEMS麦克风噪声性能的这一问题,将两者物理间距做了进一步的优化调整,在原来的基础上适当增加水平物理间距。具体数据如图11和图12所示。经过大规模量产后1百万颗MEMS麦克风,未出现噪声失效的不良品。

图11 SCR改进后版图

图12 SCR改进后的版图

5 结论

本文通过MEMS麦克风噪声失效分析一个具体案例,验证了在真空腔体测量噪声可快速定位噪声来源的可行性。通过比对失效样品和正常样品的噪声值,快速定位噪声失效主要由ASIC芯片的电噪声造成。针对ASIC芯片级电性能失效定位(OBIRCH)和物理失效分析(FIB,SEM),其失效原因主要由于ASIC芯片制造工艺中Poly和Diffusion层位置严重偏移导致偏置电路的保护电路区域存在漏电流通道。将两者物理间距做了进一步的优化调整,在原来的基础上适当增加物理间距,彻底解决此类问题的再次发生。

-

在双线式麦克风电路中使用MEMS麦克风2013-11-18 11490

-

低自噪声:迈向高性能MEMS麦克风应用的第一步2013-11-21 4926

-

【TI SimpleLink SensorTag试用体验】9.MEMS数位麦克风SPH0641LU2016-05-17 5465

-

低噪声 MEMS 麦克风 ICS-434322018-08-13 1296

-

如何用MEMS麦克风估算声强?2018-11-15 3674

-

MEMS与ECM:比较麦克风技术2019-02-23 14365

-

MEMS麦克风设计方法及关键特性2019-11-05 3580

-

MEMS麦克风的声学设计方案分享2020-08-25 4159

-

MEMS麦克风的需求分析2021-01-25 3460

-

请问MEMS麦克风降噪了吗?2023-02-02 721

-

MEMS麦克风原理与应用2016-02-22 2067

-

浅析MEMS麦克风的结构与工作模式2018-11-28 16980

-

基于MEMS技术的麦克风产品的原理及应用2019-07-05 6743

-

何为MEMS麦克风?2021-06-01 11595

-

MEMS麦克风与ECM麦克风对比哪个好2021-09-19 11022

全部0条评论

快来发表一下你的评论吧 !