应用于EMC的磁元件-磁材料基础

描述

应用于EMC的磁元件-磁材料基础

前言

电子产品中往往含有数量可观的磁元件,了解这些磁元件的特性有助于设计者正确的选型。这些磁元件由种类繁多的磁材料制成,了解不同材料的特性,一定程度上可以掌握磁元件本身的设计。对于具有一定特殊性,需要定制磁元件的产品来说,显得尤为重要。

应用于电力电子学中的磁性材料可以分成软磁材料和硬磁材料,二者区分的主要标准是磁滞回线的宽度和斜率。

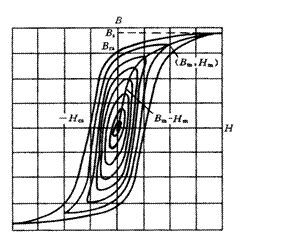

硬磁材料的磁滞回线比较宽,如图1a所示。硬磁材料中的矫顽力比软磁材料对应的矫顽力的值要高,如图1b所示。对比软磁材料和硬磁材料,硬磁材料中需要强磁场来旋转原子大小的磁畴。所以当硬磁质被完全磁化时,需要更强的反向磁场来减小材料中的磁感应强度,直到变为0。硬磁质通常应用于永磁铁中,主要包括铁与铝、镍和钴的合金,有时称作阿尔尼科合金;钐与钴的合金,铷与铁、硼的合金,特指NdFeB。硬磁质在电动机和发电机中被广泛使用。

另一方面,软磁材料通过比较低的磁场强度就能够获得较高的磁感应强度,如图1b所示。这意味着软磁材料可以很容易的磁化和去磁。软磁材料的矫顽力比较低并且B-H回线比较窄。软磁材料包括铁氧体、硅钢、铁镍合金、铁-钴-钒的合金和非晶合金。

一、磁性材料基础

磁性是物质的基本属性之一。外磁场发生改变时,系统的能量也随之改变,这时就表现出系统的宏观磁性。从微观的角度来看,物质中带电粒子的运动形成了物质的元磁矩,当这些元磁矩取向为有序时,便形成了物质的磁性。原子的磁性是磁性材料的基础,而原子磁性主要来源于电子磁矩,原子核磁矩远小于电子磁矩。

二、磁性材料的基本概念

1.磁质的分类及特点

根据物质磁性的不同特点可以分为弱磁性和强磁性两大类。

弱磁性仅在具有外加磁场的情况下才能表现出来,并随磁场增大而增强。按照磁化方向与磁场的异同,弱磁性又可分为抗磁性和顺磁性。

强磁性主要表现为在无外加磁场时仍表现出磁性,即存在自发磁化。根据自发磁化方式的不同,强磁性又分为铁磁性、亚铁磁性、反铁磁性和螺磁性。这些磁性通常有广义地成为铁磁性。

图1为几种典型磁性物质中原子磁矩的排列形式。设箭头表示原子磁矩的方向,其长度代表原子磁矩的大小。由于物质内部自身的力量,使所有原子磁矩都朝向同一方向排列的现象,成为铁磁性(图2a);如果相邻的原子磁矩排列的方向相反,但由于大小不同,不能相互抵消,结果在某一方向上仍显示了原子磁矩同向排列的效果,称为亚铁磁性(图2b);如果相邻的原子磁矩排列的方向相反,并且其大小相同,则原子间的磁矩完全抵消,称为反铁磁性(图2c);某些物质的原子磁矩不等于零,但各原子磁矩的方向是紊乱无序,结果在这种物质的任一小区域内还是不会具有磁矩的,称为顺磁性(图2d)。

图2 小区域内原子磁矩的自发排列形式

(a)铁磁性;(b)亚铁磁性;(c)反铁磁性;(d)顺磁性

2. 自发磁化与磁畴

铁损耗材料通常为铁磁性、亚铁磁性材料。铁磁性物质从物质的气、液、固三态来说,与其他固体并没有什么区别;铁磁性物质可以是导体(如金属或合金的磁性材料)也可以是电介质(如铁氧体),从电导的角度来说,它与其他导体或介质没有质的区别;铁磁性物质的每一个原子或分子都有磁矩,从这一点来看,它与顺磁性物质又没有什么区别。铁磁性(包括亚铁磁性)与其他运动形式的质的区别是具有自发磁化和磁畴。

自发磁化是由于物质内部自身的力量,使任一小区域内的所有原子磁矩都按一定的规则排列起来的现象。由此可见,在铁磁性、亚铁磁性和反铁磁性物质内都存在着自发磁化,只不过相邻原子磁矩的排列方向不同罢了。

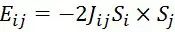

自发磁化的原因是由于相邻原子中电子之剑的交换作用,这一作用直接与电子自旋之间的相对取向有关。设i原子的总自旋角动量为j原子的总自旋角动量为,则根据量子力学,i,j原子的交换作用能为

式中,i,j原子的电子之间的交换积分。

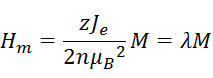

原子中的电子就是在这个原子交换作用能的作用下,犹如受到一个磁场的作用,完成了原子磁矩的有序排列,形成了自发磁化。这个使原子磁矩有序排列的磁场称为外斯“分子场“

式中,z为i原子的邻近数;n为单位体积的原子数;M为自发磁化强度; 为交换积分。由此可见,产生自发磁化的“分子场”与自发磁化强度成正比。

为交换积分。由此可见,产生自发磁化的“分子场”与自发磁化强度成正比。

磁畴是铁磁物质内部分成的许多自发磁化的小区域,每个小区域中的所有原子磁矩都整齐地排列起来,但不同小区域的磁矩方向不同。磁畴的形状、大小及它们之间的搭配方式,统称为磁畴结构。磁性材料的技术性能,都是由磁畴结构的变化决定的。一个磁畴体积的数量级约为 ,一个原子体积的数量级仅为

,一个原子体积的数量级仅为 ,因此,每个磁畴内大约可以包含

,因此,每个磁畴内大约可以包含 个原子。Fe、Co、Ni等过度族元素,具有铁磁性即存在自发磁化和磁畴;而Mn、Cr等元素的原子内部,虽然也有原子磁矩(3d层没有被填满)但却不具有铁磁性,即没有自发磁化使得原子磁矩有序排列并形成磁畴。

个原子。Fe、Co、Ni等过度族元素,具有铁磁性即存在自发磁化和磁畴;而Mn、Cr等元素的原子内部,虽然也有原子磁矩(3d层没有被填满)但却不具有铁磁性,即没有自发磁化使得原子磁矩有序排列并形成磁畴。

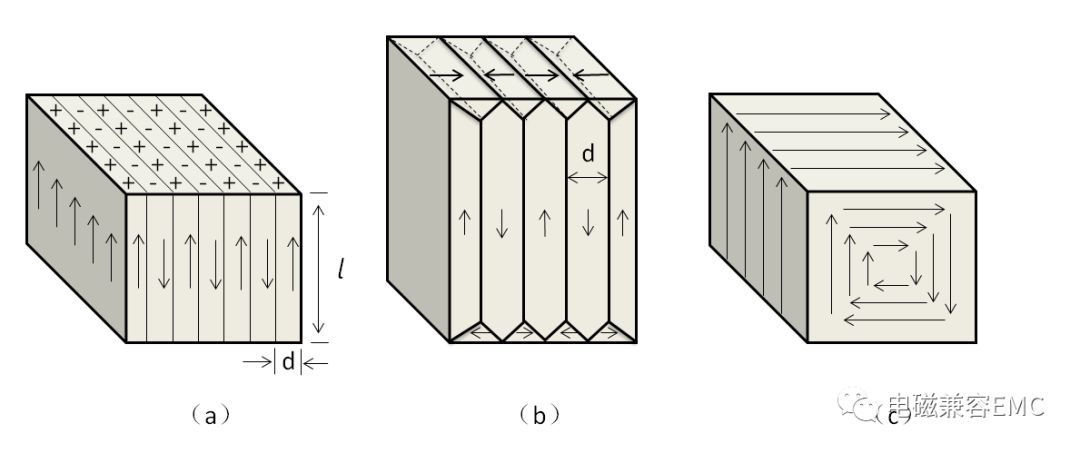

从能量的角度来看,实际存在的磁畴结构,一定是能量最小的。在通常的磁性材料中,若不分成磁畴(多畴),整块材料就只有一个磁畴(单畴),其端面上将出现磁荷,因而存在着退磁能。如果在材料中形成了不同形状(片形畴、闭合畴、旋转结构等)的磁畴,便能有效的降低或消除退磁能,使之在能量上处于比单畴更为有利的稳定状态。因此,材料内部出现磁畴结构,是为了降低退磁能,也就是说,由于退磁能的存在决定着磁性材料内必须纷争磁畴。实验室是证明,磁畴结构的形式以及这种形式在外部因素(磁场、应力等)作用下的变化,直接决定了磁性材料技术性能的好坏,也是我们分析各种磁现象的重要基础。图3为几种典型的磁畴结构形式。

图3 几种典型的磁畴结构形式

(a)片形畴(开放式);(b)封闭畴(封闭式);(c)旋转结构(封闭式)

二、软磁材料

软磁材料在电力电子学的设备中有很多应用。它们广泛应用于高频变压器、驱动和触发开关元件的隔离变压器、整流器中的滤波电感、功率因数校正、EMI控制、用于软开关的谐振电感和电流互感器。

软磁材料主要分为铁氧体、层片状铁合金、铁粉磁芯、非晶体合金、纳米晶体合金。每一种材料的主要特点总结如下。

1. 铁氧体

在大功率设备中,铁氧体时最常使用的一种磁性材料。

铁氧体时深灰色或黑陶色材料并且易碎。它们由氧化铁(Fe2O3),并掺杂其他金属,如钴、铜、镁、锰、镍、硅和锌。最常见的两种铁氧体时锰锌铁氧体(Mn-Zn)和镍锌铁氧体(Ni-Zn)。

每一种合金的磁性质和电性质都有所不同。举例来说,镍锌铁氧体有较高的电阻率,大概在10000Ω·m,这使他非常适合在高频(1MHz)中使用。另一方面,锰锌铁氧体具有比较低的电阻率,大概在1Ω·m左右,但是其有较高的磁导率和饱和磁感应强度,使它非常适合于1MHz以下的应用。

通常来说,铁氧体居里温度较低,这一点在使用中必须考虑到。铁氧体可以制成各种形状,可以在电感器、变压器和滤波器中有广泛应用。与片状磁芯和铁粉芯相比,铁氧体的饱和磁感应强度非常低,这限制了其在大电流设备中的应用。

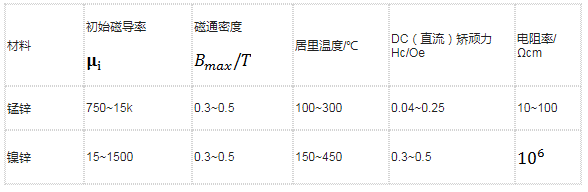

铁氧体作为电力电子最常用的磁材料,通常我们用到的铁氧体主要为锰锌铁氧体和镍锌铁氧体。铁氧体既可以用于射频器件、也可用于开关电源中变压器和电感、更普遍的应用在滤波电路中。其中《变压器与电感设计手册》中对锰锌和镍锌铁氧体基本特性进行了对比,如下表所示。

表1. 锰锌与镍锌基本特性的比较

由于电阻率的差异,锰锌铁氧体主要应用在插件类电感中,而镍锌铁氧体则可以加工成贴片类电感,节约了PCB空间和加工成本。深层次的差异是,锰锌铁氧体的低电阻率,决定了其分布电容将会大于镍锌材质铁氧体,使其高频阻抗进一步被削弱。

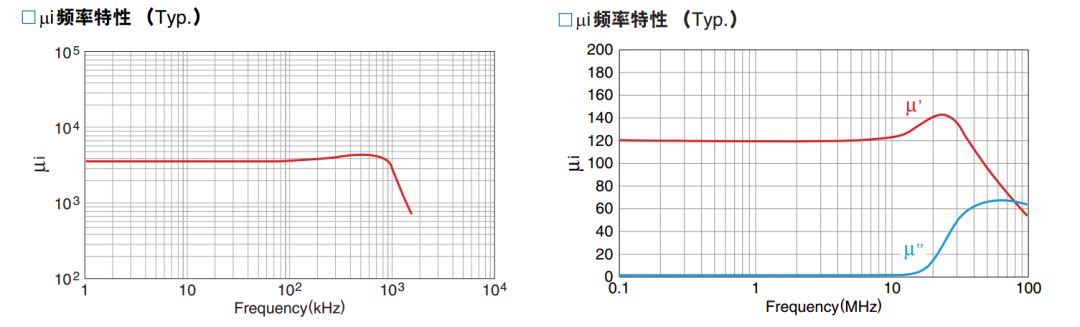

图4为TDK提供的频率-磁导率曲线,可以看出锰锌铁氧体的频率响应带宽约在2MHz以内,镍锌铁氧体的频率响应带宽约为0.1~100MHz。因此在不同频段的噪声,我们需要用到不同材质的电感。

(a)锰锌铁氧体 (b)镍锌铁氧体

图4. 典型铁氧体的频率特性

2. 层片状铁合金

层片状铁合金一般应用于低频或中频环境中。在交流工作条件下应用于变压器和电感的磁芯如果采用层片状结构。由于层片彼此之间是电气隔离的,能够减小铁芯中涡流。这种层片可以被冲压成各种形状,常见的是E形和C形。在应用中,利用这种磁芯相互组合,降低了饱和的可能性,但是会带来气隙。环形磁芯最高工作频率可达20KHz。材料上可以主要有两种类型:硅钢合金和铁镍合金。

在硅钢合金材料中,由于在铁质中加入了硅元素,降低了合金的电导率,并低于普通的铁,减小了合金中的涡流。另外,在交流应用中由于磁畴壁的旋转将会产生磁滞伸缩的效应,加入了硅元素可以降低这种效应,同时还可以抑制噪声。然而硅钢合金降低了饱和磁感应强度,并且他们比铁易碎。由于制造方面的考虑,硅的含量一般为3%,最多可以做到6.5%。硅钢作为层片状磁芯的材料,用作功率变压器和电感器已经有超过100年的历史。这种钢材通过退火加工并且制成层片状,并且重新排列内部的晶体取向,以保证在主坐标轴上获得最大的磁感应强度。硅钢也应用在电动机和发电机中。

镍铁合金通常由80%的镍和20%的铁组成,并加工成层片状或者环形磁芯。这种合金的特征是具有较小的矫顽力、较高的饱和磁感应强度、较高的磁导率(达到100000)和较高的居里温度。这种合金主要应用于电流互感器、声频变压器和磁性放大器中。它们正逐步的应用于不超过20KHz的电力设备中。它们同样也具有低等级的磁滞伸缩,使它们在应用中可以加工成薄膜。这种磁芯通常放置于非金属制成的外壳中,以保护磁芯材料。

3.铁粉磁芯

由铁或者铁的合金粉末相互混合或者用绝缘材料粘合,并且压制而成的磁芯为磁性粉末磁芯,通常被制成圆环状。通过磁性粉末和绝缘树脂相互混合制成的磁芯具有分布的气息,这导致这种材料的有效相对磁导率比较低。有效磁导率是磁粉颗粒的尺寸、颗粒之间的间隔、绝缘粘合剂的厚度以及内部成分的函数。在磁性质方面,粘合剂材料与分布于磁芯之间的空气具有相同的作用。磁芯中的分布气隙意味着这种磁芯在达到饱和之前可以承受住更大的直流电流。

在尽可能高的工作频率下,铁粉颗粒的直径小于集肤深度,使其涡流损耗较小。有效相对磁导率通常为15~550,磁芯电导率大概在1Ω·m左右。最大磁感应强度可以高达1.5T。如果用这种磁材料加工成电感器,其电感值可以在很宽的温度范围内保持稳定。

钼坡莫合金或者称作MPP合金是用于粉末磁芯制造中最常见的一种材料,这种由羟基铁构成的材料可以在200MHz的高频条件下保持稳定。粉末铁芯的气隙可以在一些应用中带来正面的作用,如能量存储电感器。它们通常应用于开关模块供电,高Q值电感器、滤波器以及扼流线圈。

4.非晶体合金

非晶体合金通常由两类元素构成:产生磁性的磁性元素(铁、镍、钴以及它们之间的组合)和包括硅、硼和碳的金属元素,这些元素降低合金的熔点以方便加工。这样的结构与玻璃非常相似,所以这些合金又称作金属玻璃。通常来说,非晶体合金的电阻率可以达到1.6μΩ·m,这是硅钢的3倍,但是比铁氧体低几个数量级。它的居里温度在350℃左右,其典型的饱和磁导率可以高达1.6T,这远远高于铁氧体。相对磁导率可高达100000,这是非常出众的。非晶体合金也具有较低的矫顽力。通过制成环形磁芯可减少磁芯损耗。但是非晶体合金与纳米晶体材料相比,不具有很高的温度稳定性。当工作温度从25℃升高到250℃时,饱和磁感应强度会减少30%。

基于铁元素的非晶体材料应用于低频变压器和大功率电感器,由于其与晶粒取向钢相比具有较低的损耗,同时又具有较高的饱和磁感应强度,在脉冲变压器、电流传感器和磁场放大器中都可以应用这种材料。

基于镍元素和铁元素的非晶体合金可以得到比较高的相对磁导率,饱和磁感应强度在1T左右。它们在中低频变压器中替代铁磁芯而发挥作用。基于钴元素的合金通常成本比较高,有很高的相对磁导率,但是饱和磁感应强度的最大值小于1T,经常用于某些特殊应用。

5.纳米晶体材料

纳米晶体材料由超微细的晶体构成,典型尺寸为7~20nm,通常基于铁元素。除了铁之外,还会掺入少量的硅、硼、铜、钼和铌。在这些元素中,铜、硼和铌是非常常见的。这种材料具有类似于硅钢的高饱和磁感应强度,高频时又具有类似于铁氧体的低损耗。它的典型相对磁导率为20000,饱和磁感应强度可以达到1.5T。由于涡流带来的磁芯损耗很低,因为这种材料在内部被制成了厚度为15~25μm的纳米带形式,其电导率为0.012μΩ·m。这种很薄的纳米带形成了层片状结构并且降低了涡流损耗。这种纳米晶体材料在很宽温度范围内具有非常好的稳定性,其居里温度为600℃,远高于铁氧体。

纳米非晶体磁芯可应用于150KHz以内的设备中。由于其非常高的相对磁导率,适合应用于电流互感器、脉冲变压器和共模EMI滤波器。在军事应用中,纳米晶体材料比铁氧体材料更受青睐。

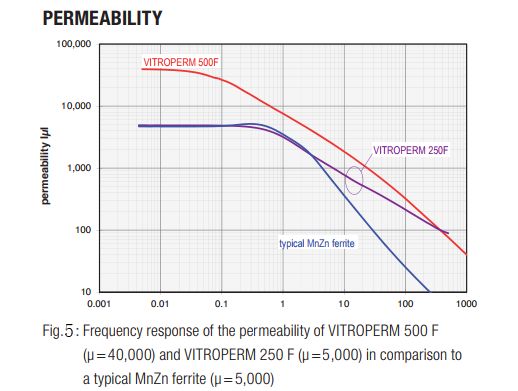

非晶和纳米晶体材料往往应用在低频噪声的滤波电路中,如2MHz以下。通常我们用到的这类电感在高于10MHz以上的频段下几乎没有作用,这是由于非晶/纳米晶带材的厚度较大,且内部晶粒较粗,我们知道高频下的导体具有趋肤效应,当材料厚度较大时,便可以提供足够的镜像电流,也就是说分布电容将会增加到使电感失效的程度,而较粗的晶粒决定了其在高频外加磁场下翻转能力变差。为了提高此类材料的高频效果,国内外厂家一直在致力于降低带材的厚度和晶粒大小,如走在前沿的VAC公司,他们的带材晶粒可以做到10~15nm,带材厚度20um。如图5中500F非晶带材,其在1GHz以内的磁导率整体高于常见的锰锌铁氧体。可以满足一些高带宽滤波器的设计需求。

6.一些磁性材料的性质

表2是一些磁性材料的磁特性和工作特性

表2 软磁材料

三、磁材料的物理特性

理解磁材料的物理特性,有助于理解磁元件的工程应用,方便工程师准确的使用正确的材料和结构尺寸。第二章从经验的角度给出了磁材料的种类和应用,这里更深一步的讲解磁材中的微观特性。

1.磁滞回线

相对于电子,自然界中没有独立的“磁子”。从第一章中可以看出,自然界中的“磁子”可以看做大量的原子组成的磁畴。单个磁畴有极化方向,并且在外加磁场足够强时随其变化。在外加磁场的磁化和反磁化过程中,磁畴的变化总是滞后于外加磁场的变化。这种滞后现象称为磁滞现象。

实际中的磁材料在反复磁化过程中,其磁场H和磁感应强度B之间的关系是非线性的,将两者反映在坐标轴上,称为磁滞回线。

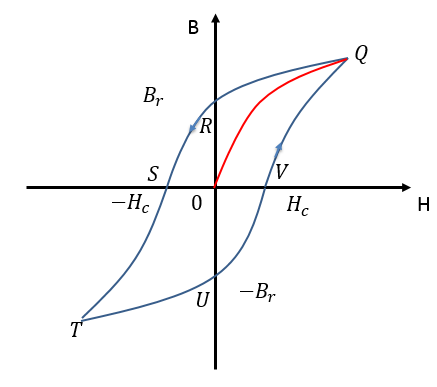

如图6,当无外磁场作用(H=0)时,如果整个铁磁体对外不显示磁性,即B=0,这时铁磁体所处的状态称为退磁状态。在以B为纵坐标、H为横坐标的坐标系中,退磁状态由坐标原点O表示,如图所示。逐渐增大磁场H,铁磁体的状态沿OQ变化。当状态达到Q若继续增大磁场H,磁化强度B不再有明显变化,此点所对应磁化强度称为饱和磁化强度,常用Bs表示。曲线OQ称为基该磁化曲线,这条曲线通常不是直线,因此,铁磁体的磁化率 cm不是常量,而是磁场强度H的函数。处于Q状态的铁磁体,随着外磁场的减小,状态并不沿原来的路径QO变化,而是沿QR变化。当磁场H降至零时,铁磁体不再回到退磁状态O,而是达到R,这时铁磁体所具有的磁化强度称为剩余磁化强度,常用Br 表示。此后若对铁磁体施加一反向磁场,并逐渐加大磁场强度,铁磁体的磁状态将沿曲线RS变化。S所对应的磁场强度是使铁磁体剩余磁化强度全部消失时所必须施加的反向磁场,称为矫顽力,常用Hc表示。若继续增大反向磁场,铁磁体的磁状态将沿曲线ST变化,并在T达到反向磁化饱和,其磁化强度为-Bs。若减小反向磁场,状态将沿曲线TU变化,U所对应的状态是反向剩磁状态,磁化强度为-Br。若在此状态施加正向磁场,并逐渐增大磁场强度,则铁磁体的磁状态将沿曲线UVQ变化,达到Q,又重新磁化饱和。

随着磁场强度的变化,铁磁体的磁状态沿着一闭合曲线QRSTUVQ变化,这个闭合曲线就称为磁滞回线。显然,对于参量B与H之间的关系也表现为类似的闭合曲线。铁磁体磁化过程的这种不可逆性,称为磁滞现象。这是铁磁质与其他磁介质的又一不同性质。

图6. 典型的磁滞回线

2.磁滞回线的频率特性

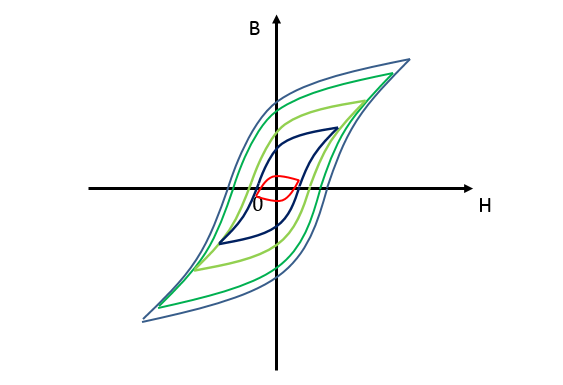

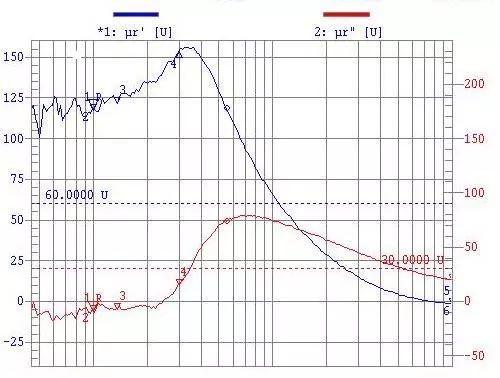

从第一节中,可以理解磁感应强度与磁场之间的关系。由于两者间存在着磁滞现象,这种滞后现象决定了其的频率响应为非线性的。也就是说,当频率高到一定程度,材料内磁畴翻转极性的速度将赶不上外部磁场变化的速度,这时磁材料将会失去该有的作用。表现在磁导率上,材料的磁导率将会变为1。

如图7所示,外层回线为低频下的,内层为频率逐渐升高的磁滞回线。随着频率升高,磁滞现象愈发明显。正因如此,磁芯电感的感值随着频率增加而呈现出下降特性。

图7. 随着频率增加,磁滞回线外形趋向于椭圆

图8为某厂家的磁芯磁导率曲线,蓝色曲线为磁导率,红色曲线为磁损耗。从中可以看出,磁导率的峰值并未在频率初始位置,而是在整个测试频段中间某一位置。这与前面并不矛盾,因为在低频下,单一频率的磁场曲线中 很小,一定程度上磁场幅值随时间变化的关系可以看做线性关系,所以磁导率相对较小。

很小,一定程度上磁场幅值随时间变化的关系可以看做线性关系,所以磁导率相对较小。

图8. 某磁芯的磁导率测试曲线

3.一些基本概念

TDK公司提供的铁氧体概要中,有对磁材料设计中遇到的术语及定义进行解释,下面为我们常用到的一些基本概念。

(1) 真空磁导率

(2) 相对磁导率

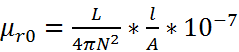

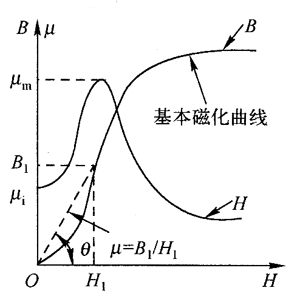

(3) 初始磁导率 :是指基本磁化曲线当H→0时的磁导率

:是指基本磁化曲线当H→0时的磁导率

(4) 最大磁导率 :在基本磁化曲线初始段以后,随着H的增大,斜率μ=B/H逐渐增大,到某一磁场强度下(

:在基本磁化曲线初始段以后,随着H的增大,斜率μ=B/H逐渐增大,到某一磁场强度下( ),磁密度达到最大值(

),磁密度达到最大值( ) ,即 如图 6所示。

) ,即 如图 6所示。

(5) 饱和磁导率 :基本磁化曲线饱和段的磁导率,

:基本磁化曲线饱和段的磁导率, 值一般很小,深度饱和时,

值一般很小,深度饱和时,

。

。

(6) 有效磁导率 。在用电感L形成闭合磁路中(漏磁可以忽略),磁心的有效磁导率为:

。在用电感L形成闭合磁路中(漏磁可以忽略),磁心的有效磁导率为:

:磁心常数,是磁路长度l与磁心截面积A的比值(mm-1)。

:磁心常数,是磁路长度l与磁心截面积A的比值(mm-1)。

图9. μ=r(H)曲线

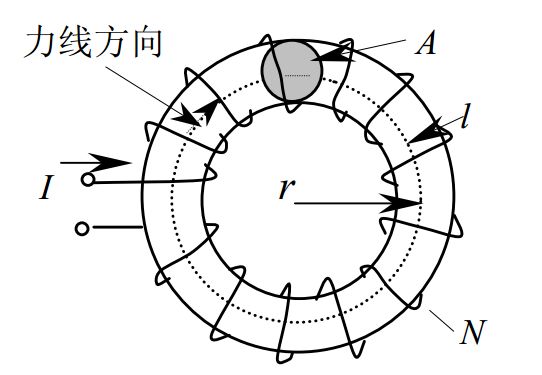

四、磁路和电感计算

图10. 环形电感

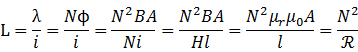

1、电感计算公式:

此公式为磁芯电感最常用的计算公式,反映了感值L与电感绕组和磁芯参数间的关系。

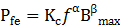

2、斯坦梅茨公式:

斯坦梅茨公式表征磁材料在磁化和退磁过程中的损耗,该损耗以热的方式释放出来。在大功率变压器、吸收滤波器设计中,该公式起着重要作用,其中 、

、 、

、 均为系数,可参考表1中部分磁芯材料的数据。f为频率,

均为系数,可参考表1中部分磁芯材料的数据。f为频率,  为最大磁通密度。

为最大磁通密度。

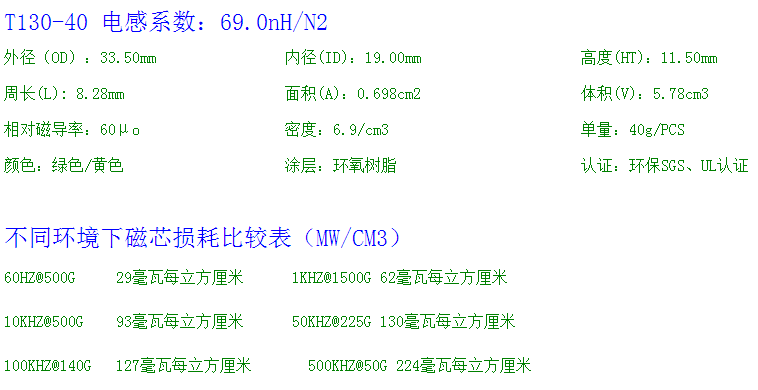

多数中小厂家没有专业的设备,也就无法给出斯坦梅茨公式中的几个系数。生产厂家中一般会给出磁芯材料的损耗结果。比如下面是某厂商的铁粉芯磁芯参数:

图11. 商家给出的磁芯参数

可以看出,商家给出了磁芯的基本信息和损耗特性。该型号磁芯在500KHz频率下磁芯损耗达到峰值。初步计算可以吸收的峰值功率在5.78W,这是个非常可观的数据。在GJB151A/B中,CE102在500KHz频率下对应的幅值约为80dBμA(10mA),对于一个AC220V供电系统,按照EMI最坏情况考量,假设噪声电压幅值为220V(实际要小于该值),其噪声功率超过2.2W传导便会超标,串入该磁环绕制的电感后(假设电感工作在接近饱和磁通附近),可将幅值为110 dBμA(36.27mA)的噪声降低到限制线以下,带来30dB的衰减。查看标准可以发现,110 dBμA的噪声幅值已经超出了标准中纵轴的上限范围!因此可以肯定的讲,只要初测传导噪声不会高出标准中纵轴上限范围,被测设备都可以在加该磁芯材料的电感后通过传导测试。对滤波器的设计来讲,此措施无疑是最简单最直接的方法。同样该方法的弊端也很明显,为了达到最大磁芯损耗,绕组必须足够的多,这样一来电感的尺寸将不得不增加。所以一般应用下该类电感所带来的插损会小于磁芯规格书中给出的数据。

-

磁珠在开关电源 EMC设计中的应用2025-03-03 1017

-

应用于磁约束放电的磁开关脉冲电路的实验研究2012-08-16 3414

-

解决数显表EMC问题的磁元件-磁珠篇(上)2018-11-18 4168

-

EMC磁珠滤波原理2020-08-28 2625

-

电感磁芯材料的选择2021-11-17 1819

-

电源用软磁材料2009-07-20 1765

-

磁光开关及其磁光材料的介绍与应用2017-10-30 1259

-

开关电源的磁芯材料与磁元件技术综述2021-07-22 2019

-

EMC磁环在EMC产品中的作用是怎样的2022-04-27 5937

-

磁元件设计的关键工程问题2023-05-23 457

-

EMC磁环的整改技巧2023-12-21 2203

-

EMC磁珠滤波的原理 EMC磁珠滤波的使用方法2024-01-29 5041

-

EMC用电感器及软磁材料2024-09-06 406

全部0条评论

快来发表一下你的评论吧 !