海为PLC称重模块在水泥搅拌站上的应用

今日头条

描述

前言:水泥搅拌站是采用可编程逻辑控制器Haiwell(海为)T系列PLC 和称重模块H01WG,实现全自动,下料、卸料和搅拌,设备的自动化有助于提高管理水平和混凝土系统的综合调度能力,降低成本,提高效率。按需求量投入对应比例的水和水泥,在出料量和水泥搅拌上做到精确和控制。

一、控制要求如下

现要求PLC控制两台电机,一个空压机,及多个继电器实现设备的启停、正反转动作;按照HMI上设定的配方水泥和水进行称重投料,卸料后在进行搅拌后在送出混凝土。

图一 现场设备图

二、硬件配置

T16S0R:8DI 8DO继电器输出型PLC,自带两个通讯口,支持2路200K高速输入,可扩展7个模块。

H01WG:一路称重模块,24位AD,支持多段校准,支持单通道多传感器应用。

该系统需要有 两台电机来进行送料和搅拌的,而并口上的带的两个一路称重模块,可以与两台H01WG实现高速的通讯功能,读取重量和实现去皮。输出接上的电机控制系统的上料与送料的动作要求。所以选用T16S0R一台主机和H01WG两个模块可以轻松实现上述功能要求,提高效率,节省成本。

图2 设备电气柜

三、现场部分功能程序介绍

3.1 校称

H01WG校支持3段校准,操作步骤如下:

① 在称重平台上不放重物的时候,往称重模块的CR26H(十进制38)写1;

② 放下标准的砝码,往称重模块的CR27H(十进制39)写当前砝码值,如果不需要多段校秤则到第五步;

③ 如果需要第2段校准,在称重单元上加上另一个重量的标准砝码,将目前底盘砝码重量写入CR28H(十进制40 ),如果不需要则到第五步;

④ 如果需要第3段校准,在称重单元上加上另一个重量的标准砝码,将目前底盘砝码重量写入CR29H(十进制41),如果不需要则到第五步;

⑤ 往CR26H写入值2,结束校准过程。

图3 校秤程序图

3.2 读取重量

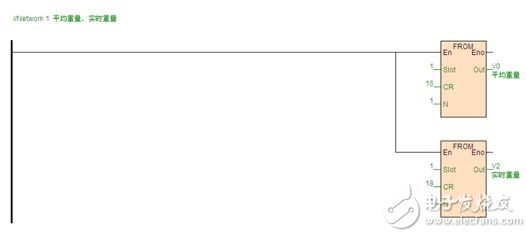

① 模块读取的重量分为平均重量和实时重量,平均重量的的CR为10H(十进制16),实时重量为12H(十进制18)

图4 读取重量程序

3.3 去皮功能

① 往称重模块的CR为1AH(十进制26)写2显示的是净重,往称重模块的1AH

写0显示的是毛重

图5 毛/净重显示程序

称重平台或者设备由于称重过程中,造成灰尘或者余料散落,造成平台在没有放置任何称重物品的情况下,造成出现当前重量不为零的时候,这时候可以用到自动去皮功能,只要当前重量小于设置的自动去皮重量值,则称重模块会对当前值进行自动去皮:

3.4 自动去皮

① 往称重模块的CR为2AH(十进制42)写自动去皮的重量值既可(每5S判断一次)

图6 自动去皮程序

当然,模块读取的重量的稳定度和响应度调节会根据实际应用场合不同有不同的需求,而影响这两个因素有采样频率(CR 1BH)、平均次数(CR 1EH)以及滤波比率(CR 1FH)。所以只需调节以上三个参数来实现稳定度和响应度的调节;也有专门CR 9FH用来恢复出厂设置 ,只需要往9FH里写0既可恢复出厂设置。

四、总结

1、校称过后实时值会偶尔发生跳动,查看可模块使用手册后,加大滤波比例和减少采样频率可提高读取值的稳定度,这边加大滤波比例和减少采样频率,并把读取值改成平均值,读取上来的值无跳动;之后现场调试还出现一个问题,之前读取上来的值都正常,过了一会儿就读取不上来值,先测试模块是否正常后,测试模块正常后,再去排除外部因素,发现外部传感器的信号线被压到,重力拉升,接触不良。处理掉线的问题后,读取的值是正常,模块正常工作。这边也要介绍下采样频率、平均次数和滤波比率对稳定度和响应度影响:

① 采样次数越快,平均值计算也越快,所以称重的平均值和实时重量也更新越快。但是稳定度就会随着采样次数的加快而降低。

② 滤波比例越大,使得平均重量值越稳定,但延迟会加大,灵敏度降低。滤波的功能即是将剧烈变化的突变值滤除,使所得到的滤波平均值不会被剧烈变化的突变值影响。

③ 平均次数越多,使得平均重量值越精确,但是更新速度就会变慢。

2、程序方面,只要通过两条简单的FROM和TO指令就可以通过对模块进行读写操作,再加上模块本身自带的丰富的CR号资源,即可实现复杂称重的要求控制,且编程软件操作方式简单,容易上手。

3、经过现场的使用运行,其稳定性很高,运算处理速度快。精确地完成了设备的控制动作要求,得到了用户的高度认可。

- 相关推荐

-

搅拌站控制系统数据资料2013-05-08 0

-

【NanoPi M2申请】水泥搅拌站自动化控制系统2016-04-27 0

-

水泥厂搅拌站送料系统无线通讯方案2020-03-24 0

-

混凝土搅拌站传感器2010-12-29 980

-

VIPA PLC在沥青搅拌站上的应用2009-06-12 588

-

搅拌站智能控制系统设计_库祥臣2017-01-18 436

-

霍尔电流传感器在水泥搅拌桩的应用2022-08-12 1576

-

工业网关实现搅拌站数据采集远程监控解决方案2023-05-12 945

-

搅拌站传感器的注意事项2022-03-11 1098

-

采用PLC网关的物联网搅拌站监测系统案例2023-07-23 728

-

兴达易控232转profinet在搅拌站使用配置案例2023-11-01 381

-

兴达易控485Modbus转profinet网关应用于搅拌站的案例2023-11-21 363

-

深控技术 “不需要点表的 PLC 网关” 搅拌站设备远程监控系统方案及实施案例2024-11-07 349

-

混凝土搅拌站远程监控运维管理系统方案2024-11-19 194

全部0条评论

快来发表一下你的评论吧 !