一文了解离心压缩机的优缺点

工业控制

描述

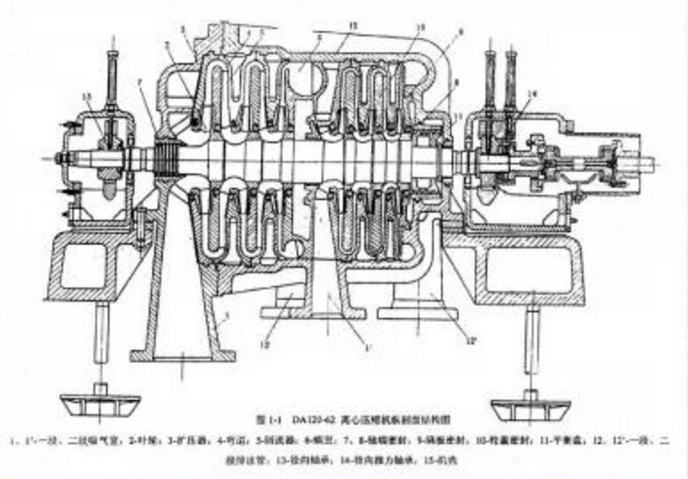

离心压缩机中气压的提高,是靠叶轮旋转、扩压器扩压而实现的。根据排气压力的高低,可将其分为三类:离心通风机,风压在10-15kPa范围或小于此值;离心鼓风机,风压在15~350kPa范围;离心压缩机,风压在350kPa以上。

当叶轮高速旋转时,气体随着旋转,在离心力作用下,气体被甩到后面的扩压器中去,而在叶轮处形成真空地带,这时外界的新鲜气体进入叶轮。叶轮不断旋转,气体不断地吸入并甩出,从而保持了气体的连续流动。与往复式压缩机比较,离心式压缩机具有下述优点:结构紧凑,尺寸小,重量轻;排气连续、均匀,不需要中间罐等装置;振动小,易损件少,不需要庞大而笨重的基础件;除轴承外,机器内部不需润滑,省油,且不污染被压缩的气体;转速高;维修量小,调节方便。

优点

在相同冷量的情况下,特别是在大容量时,与往复式压缩机组相比,省去了庞大的油分装置,机组的重量及尺寸较小,占地面积小;

离心压缩机结构简单紧凑,运动件少,工作可靠,经久耐用,运行费用低;

容易实现多级压缩和多种蒸发温度,容易实现中间冷却,耗功较低;

离心机组中混入的润滑油极少,对换热器的传热效果影响较小,机组具有较高的效率;

可以利用工厂的各个热回收装置,合理的进行热能的综合利用,提高生产过程的总热效率,从而节约动力投资,降低产品成本;

结构简单,易损件少,便于检修运转可靠,不用备机;

转速高,供气均匀,占地面积小,投资少;

消除了气体带油的缺点;

适用范围:大中流量、中低压力的场合;

占地面积小,结构简单,质量小,输气量大,不用备机,设备投资成本少;

离心压缩机用蒸汽驱动,有利于副产蒸汽的综合合理应用,降低能耗;

离心压缩机的易损部件少,运行稳定,操作费用低;

离心压缩机的输气均匀,调节方便,可以实现自动化控制;

气缸内不需要注入润滑油。

缺点

转子转速较高, 为了保证叶轮一定的宽度, 离心压缩机必须用于大中流量场合, 不适合于小流量场合;

单级压比低,为了得到较高压比需采用多级叶轮,一般还要用增速齿轮;

喘振是离心式压缩机固有缺点,机组需添加防喘振系统;

离心压缩机同一台机组工况不能有大的变动,适用的范围比较窄;

离心压缩机的效率比活塞式压缩机效率低5%—10%;

离心压缩机只能在设计工况下工作时才能获得最高效率,容易喘振;

离心式压缩机不能在高压比的同时得到小流量;

操作适应性差,气体流速大,摩擦阻力大,效率低;有喘振现象;

中、大型设计精良的活塞式压缩机的效率在75%以上,而离心式压缩机则通常低于70%;

排气压力随流量改变而改变;

不耐杂质和液滴;

因技术和加工设备因素,造价较高,交货期长;

压缩出口温度比较高,换热面积大;

单级压比低,很少超过3;

由于高速气流的流动损失,离心压缩的效率比往复式的低;

它适用于大气量的场合;

对压缩介质的要求高;

容易受到压缩介质温度、压力、组成的变化的影响。

-

离心压缩机的工作原理是什么2024-02-14 8776

-

压缩机的类型和区别2024-02-01 6563

-

如何选择压缩机?2023-12-11 2681

-

往复式、螺杆式、离心式三种压缩机性能特点、优缺点比较2022-09-29 14977

-

离心压缩机喘振原因及判断2019-12-04 13595

-

往复式压缩机主要部件_往复式压缩机优缺点2019-12-03 15839

-

一文了解什么是活塞式压缩机2018-11-29 4318

-

浅谈离心压缩机的工作原理2018-11-21 9641

-

空调用离心式制冷压缩机的工作原理与应用介绍2017-10-30 2950

-

离心压缩机的使用维护经验简介2009-05-21 562

全部0条评论

快来发表一下你的评论吧 !