工业机器人在铸造方面的应用与发展

描述

作为装备制造业基础的铸造行业,铸造装备经过多年的更新换代,各企业的装备水平呈现参差不齐的状态,众企业也针对各自的现状对装备进行改造升级,以应对企业发展过程中遇到的“招人难”“留人难”“环保压力”等社会问题,以及生产效率与成本之间的效益问题等。

在这一背景下,机器人在铸造方面的应用得到快速发展,在铸造各工序的自动化生产中得到推广应用。

下面给大家先看一个铸造自动化的典型案例。

在地面建立环形线,线上放置两台重力铸造机,线外设置熔炼炉,并依靠工业机器人上下料,铸造机、驱动电机、工业机器人等设备,统一实现通讯和数字化控制。机器人不仅负责搬运铸件,还进行外观检测,并输送到去毛刺和机加工单元。

这条凯斯曼(KSM)铸造集团建立的铸造自动化系统,既减小生产场地面积,又降低劳动强度,还消除了不安全因素,极大的提高生产效率,降低生产成本。有趣的是,凯斯曼原是德国老牌铸造企业,2011年被中信戴卡全资拿下。

工业机器人在铸造工序中的应用

工业机器人在铸造生产的制芯、造型、熔炼、浇注及清理工序均有广泛的应用。

1.制芯工序

制芯工序是铸造工艺中较复杂的工序,人为影响因素最多,像发动机缸体、缸盖砂芯,砂芯种类杂、流程多,工艺复杂,同时砂芯重量重,组芯要求精度高,这些特点就决定了传统的人工操作完全满足不了高效率、高质量的生产过程,这就促使机器人在该工序快速的发展应用。

以我公司所生产的缸盖为例,其单个芯组重量达150kg,砂芯数量多达十几种,其工序包括单机制芯、取芯、修芯、组芯、紧固、浸涂及合芯等,工艺流程复杂,同时砂芯之间的配合精度要求高,生产节拍快。要想实现整个制芯工序的自动化生产就要“化整为零”,将整个制芯线分为多个制芯单元,先实现单个单元的自动化生产,然后通过“桥梁”将所有的单元联动,从而实现其自动化制芯流程。

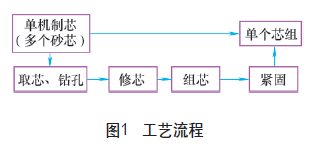

每个制芯单元同时也包括多个流程:钻孔、修芯、组芯以及紧固(工艺流程见图1),通过多个机器人(单元机器人见图2)协调同步完成所有工作流程内容,在机器人高精度的运行下,将各流程联动,保质保量地进行全自动生产。

单个单元完成工作后形成多个砂芯的组合,配合轨道的输送,其他单元机器人的联动,逐步形成完整的芯组,整个流程又实现“由零化整”的过程。完整的芯组通过机器人全自动地进行整体的紧固(见图3)、吹扫浸涂(见图4)、组芯(见图5)操作,最终完成整个芯组的自动化生产。

2.造型工序

我公司造型工序采用HWS水平造型线,整体自动化水平高,但由于先期的设计策划未涉及到机器人的使用,所以在生产效率大幅提高的形势下,影响生产效率和产品质量的薄弱点愈加突出显现。针对于此,我们排查瓶颈工序并进行分析,逐一升级改造。

目前正在进行扎气眼机器人的升级改造工作(见图6)。

扎气眼工序在很多铸造企业中不被重视,然而在我们的生产中,随着生产效率的大幅提高,每箱多达17处的扎气眼工作严重影响生产效率的提升,且伴随着工人操作一致性差,不够规范,扎气眼位置不精确,出现漏扎、错扎等情况,工艺执行质量差,导致铸件气针附近位置砂眼缺陷多。

通过机器人的使用,可以大幅提高工作效率,并且扎完气眼后配合以吹气操作,将气针内部的浮砂吹净,工作质量得到保障且完全杜绝了人为因素的干扰。

除此之外,随着生产效率的显著提高,砂箱开箱落砂后铸件的流转跟不上整个造型工序的节拍,为此我们对此工位进行升级改造。受铸件重量重、工作环境高温、粉尘、烟气及开箱后铸件位置不固定等因素的影响,无论是新兴的机器人视觉定位还是其他方式的定位方式均不能准确地将铸件抓取。

为此,我们在原有一台铸件夹取机械手(见图7)的前提下再次新增机械手,通过人的主动控制原则,操作使机械手模拟人手和臂展动作,代替繁重、环境恶劣的工作,同时还可以根据需要选择是否在机械手夹具上安装气锤装置来代替砸浇冒口的操作,从而实现铸件的流畅转运。

整个流程虽然不能像机器人那样的自动化操作,但是通过机械手的应用,可以大大减轻工作强度,提高工作效率。

在改造升级的同时,我们不断摸索,对造型的其他瓶颈工序进行了机器人自动化升级的策划,已经完成造型机器人喷涂及造型机器人下芯的可行性分析,后期根据需要进行改造升级。

3. 熔炼、浇注工序

熔炼工序相对于其他工序来说,其环境伴随着高温、振动、磁扰、粉尘等因素,无论对于操作者还是对于机器人来说,工作环境相对恶劣,这也给机器人的推广带来了困难。机器人在熔炼工序未得到大量推广,仅有部分企业将其应用于一些辅助的检测工序,机器人的优势没有完全发挥出来。

相对于熔炼工序,机器人在铸件重量轻、自动化水平高的铸铝浇注生产线得到大量应用。配合自动化水平高的造型线,机器人通过编程控制,准确定位浇注位置,调节汤勺与浇口的角度距离,实现精准最佳浇注,自动化水平高,人为干预因素少,浇注质量好,安全可靠。

区别于铸铝浇注线,在铸件质量重、温度相对较高的铸铁生产线上,企业多选用自动浇注机来实现自动浇注。自动浇注机从某种意义上说与机器人相同,四轴控制,通过程序编程,定时定量,实现无人全自动平稳浇注,另外还辅助以其他的检测设备,保证了浇注及产品的质量。

4.清理工序

铸件清理在众多企业中是投资最少、自动化程度最低的工序,多为粗放式人工清理。清理过程中产生大量的粉尘、铁屑,伴随着摆摊式的清理方式,使物流周转受阻,生产效率极低。

我们的缸体铸件在清理过程中面临同样的问题,人员流动大、清理质量差、效率低、损伤磕碰比例高、管理难度大。针对这些问题,我们对铸件清理布局及设备进行了改造升级,通过合理安排清理流程,配合全自动机器人打磨设备的应用,完成了清理流水线的自动化升级。

铸件经多个工位机床磨削,配合机器人的抓取周转,实现铸件全自动无死角的清理过程,清理完毕后,直接输送至精抛工位,整个清理流程顺畅,生产效率高,人工影响因素小。目前整个自动化升级改造已经进入设备安装调试阶段,相信在不久的将来,整个缸体的清理的生产效率、质量提升以及现场的作业环境等都会有质的飞跃。

喷漆也是铸件清理的关键工序。喷漆过程中产生大量的漆雾、刺激性气体,操作工的工作环境极差,生产效率低,并且喷漆的一致性差,铸件表面往往存在覆盖不严、流痕、漆豆等缺陷,并且喷漆区域难以控制准确。“成本”、“效率”、“环保”等因素促使其设备升级改造,越来越多的企业将机器人应用于喷漆,实现其自动化控制及操作。

机器人应用注意事项

1.机器人选用

工业机器人是复杂的一个整体系统,包括机械手、控制系统、编程器及其他的软件和附件。在使用之前要根据企业的实际生产要求进行选择,选用适合自己生产线的产品。选用的原则包括性价比、环境条件、技术参数(负荷、轴数、工作范围、防护级别)、服务等。只有选用适合的,才能充分发挥机器人的优点,以最小的成本创造最大的价值。

2. 机器人使用成本的控制

与传统制造不同,自动化的流水线一旦某一单机出现故障会直接导致整条生产线停线,制约生产的连续性。在这一要求下,机器人必须稳定性高,连续性生产好,同时也要求我们必须“会使用”,而且要“使用好”。

传统的制造模式,生产效率及工作质量依靠工人的熟练程度及经验,而机器人化的自动线依靠操作工的技能素养,技术人员储备及设备的维保。技术及设备操作维保人员的储备直接关系到机器人的使用成本,企业应根据自身产品现状,工艺复杂程度、机器人的数量合理储备人员。同时提高人员的技术专业技能水平,合理定期对机器人维护保养,使其维持在良好的工作状态,减少故障停机率及维修费,为企业创造出高的价值。

3. 合理的机器人工装夹具

机器人好比我们的“大脑”,而夹具就像我们的“双手”,因此工装夹具的设计选用显得尤为重要,只有选择合适的夹具,配合以流畅的编程动作,才能充分发挥机器人的作用。

夹具的设计选用需要充分考虑到夹具重量、功能、定位等,这些因素中夹具的定位点是机器人精准运行的基础,如果每次夹具的夹取定位存在偏差,会导致所有的自动化操作功亏一篑,适得其反。相反,如果夹具的定位点准确,适配相应功能,会达到事半功倍的效果。

结语

机器人在铸造自动化生产中得到了广泛应用,但是与真正的自动化生产线还存在一定的差距。这就要求我们不拘于现状,在自动化的道路上不断摸索,权衡机器人的应用成本,将机器人在铸造自动化生产线中全面推广,创造更多的经济价值,提高企业的竞争力,实现可持续发展。

-

工业机器人的特点2025-07-26 4298

-

工业机器人在机械加工方面的应用2023-11-03 323

-

码垛机器人在工业方面的优势2023-08-17 927

-

码垛机器人在工业方面的应用,它的应用优势是什么2020-08-27 2102

-

工业机器人在PCB行业有哪些应用?2019-10-10 3611

-

工业机器人中的铸造机器人是什么2019-09-02 2172

-

工业机器人在五个领域的应用2019-03-06 2824

-

工业机器人助力企业打造绿色铸造车间2018-08-28 2613

-

【机器人在线】工业喷涂机器人误差修正方法发展趋势2017-07-13 2703

-

视觉机器人的发展现状与趋势2016-09-08 5258

-

全球机器人发展现状2016-01-28 4075

-

工业机器人在铸造行业的应用2015-10-12 8636

-

中国工业机器人行业发展和未来趋势分析2015-04-25 2913

-

什么是工业机器人2015-01-19 6815

全部0条评论

快来发表一下你的评论吧 !