浅析PCB线路板变形的危害及改善方法

电子说

描述

电路板经过回流焊时大多容易发生板弯板翘,严重的话甚至会造成元件空焊、立碑等情况,应如何克服呢?

PCB线路板变形的危害

在自动化表面贴装线上,电路板若不平整,会引起定位不准,元器件无法插装或贴装到板子的孔和表面贴装焊盘上,甚至会撞坏自动插装机。装上元器件的电路板焊接后发生弯曲,元件脚很难剪平整齐。板子也无法装到机箱或机内的插座上,所以,装配厂碰到板翘同样是十分烦恼。目前的表面贴装技术正在朝着高精度、高速度、智能化方向发展,这就对做为各种元器件家园的PCB板提出了更高的平整度要求。

在IPC标准中特别指出带有表面贴装器件的PCB板允许的最大变形量为0.75%,没有表面贴装的PCB板允许的最大变形量为1.5%。实际上,为满足高精度和高速度贴装的需求,部分电子装联厂家对变形量的要求更加严格。

PCB板由铜箔、树脂、玻璃布等材料组成,各材料物理和化学性能均不相同,压合在一起后必然会产生热应力残留,导致变形。同时在PCB的加工过程中,会经过高温、机械切削、湿处理等各种流程,也会对板件变形产生重要影响,总之可以导致PCB板变形的原因复杂多样,如何减少或消除由于材料特性不同或者加工引起的变形,成为PCB制造商面临的最复杂问题之一。

变形产生原因分析

PCB板的变形需要从材料、结构、图形分布、加工制程等几个方面进行研究,本文将对可能产生变形的各种原因和改善方法进行分析和阐述。

电路板上的铺铜面面积不均匀,会恶化板弯与板翘。

一般电路板上都会设计有大面积的铜箔来当作接地之用,有时候Vcc层也会有设计有大面积的铜箔,当这些大面积的铜箔不能均匀地分佈在同一片电路板上的时候,就会造成吸热与散热速度不均匀的问题,电路板当然也会热胀冷缩,如果涨缩不能同时就会造成不同的应力而变形,这时候板子的温度如果已经达到了Tg值的上限,板子就会开始软化,造成永久的变形。

电路板上各层的连结点(vias,过孔)会限制板子涨缩。

现今的电路板大多为多层板,而且层与层之间会有向铆钉一样的连接点(vias),连结点又分为通孔、盲孔与埋孔,有连结点的地方会限制板子涨冷缩的效果,也会间接造成板弯与板翘。

电路板本身的重量会造成板子凹陷变形。

一般回焊炉都会使用链条来带动电路板于回焊炉中的前进,也就是以板子的两边当支点撑起整片板子,如果板子上面有过重的零件,或是板子的尺寸过

大,就会因为本身的种量而呈现出中间凹陷的现象,造成板弯。

V-Cut的深浅及连接条会影响拼板变形量。

基本上V-Cut就是破坏板子结构的元凶,因为V-Cut就是在原来一大张的板材上切出沟槽来,所以V-Cut的地方就容易发生变形。

1

压合材料、结构、图形对板件变形的响分析

PCB板由芯板和半固化片以及外层铜箔压合而成,其中芯板与铜箔在压合时受热变形,变形量取决于:

铜箔的热膨胀系数(CTE)和普通FR-4基材的热膨胀系数(CTE)。

TG点以上为(250~350)X10-6,X向CTE由于玻璃布存在,一般与铜箔类似。

关于TG点的注释:

高Tg印制板当温度升高到某一区域时,基板将由"玻璃态”转变为“橡胶态”,此时的温度称为该板的玻璃化温度(Tg)。也就是说,Tg是基材保持刚性的最高温度(℃)。也就是说普通PCB基板材料在高温下,不但产生软化、变形、熔融等现象,同时还表现在机械、电气特性的急剧下降。

一般Tg的板材为130度以上,高Tg一般大于170度,中等Tg约大于150度。

通常Tg≥170℃的PCB印制板,称作高Tg印制板。

基板的Tg提高了,印制板的耐热性、耐潮湿性、耐化学性、耐稳定性等特征都会提高和改善。TG值越高,板材的耐温度性能越好 ,尤其在无铅制程中,高Tg应用比较多。

高Tg指的是高耐热性。随着电子工业的飞跃发展,特别是以计算机为代表的电子产品,向着高功能化、高多层化发展,需要PCB基板材料的更高的耐热性作为重要的保证。以SMT、CMT为代表的高密度安装技术的出现和发展,使PCB在小孔径、精细线路化、薄型化方面,越来越离不开基板高耐热性的支持。

所以一般的FR-4与高Tg的FR-4的区别:是在热态下,特别是在吸湿后受热下,其材料的机械强度、尺寸稳定性、粘接性、吸水性、热分解性、热膨胀性等各种情况存在差异,高Tg产品明显要好于普通的PCB基板材料。

其中做好内层图形的芯板的膨胀由于图形分布与芯板厚度或者材料特性不同而不同,当图形分布与芯板厚度或者材料特性不同而不同,当图形分布比较均匀,材料类型一致,不会产生变形。当PCB板层压结构存在不对称或者图形分布不均匀时会导致不同芯板的CTE差异较大,从而在压合过程中产生变形。其变形机理可通过以下原理解释:

图1 普通半固化片动粘度曲线

假设有两种CTE相差较大的芯板通过半固化片压合在一起,其中A芯板CTE为1.5x10-5/℃,芯板长度均为1000mm。在压合过程作为粘结片的半固化片,则经过软化、流动并填充图形、固化三个阶段将两张芯板粘合在一起。

图1为普通FR-4树脂在不同升温速率下的动粘底曲线,一般情况下,材料从90℃左右开始流动,并在达到TG点以上开始交联固化,在固化之前半固化片为自由状态,此时芯板和铜箔处在受热后自由膨胀状态,其变形量可以通过各自的CTE和温度变化值得到。

模拟压合条件,温度从30℃升至180℃,此时两种芯板变形量分别为:

△LA=(180℃~30℃)x1.5x10-5m/℃X1000mm=2.25mm

△LB=(180℃~30℃)X2.5X10-5M/℃X1000mm=3.75mm

此时由于半固化尚在自由状态,两种芯板一长一短,互不干涉,尚未发生变形。

见图2,压合时会在高温下保持一段时间,直到半固化完全固化,此时树脂变成固化状态,不能随意流动,两种芯板结合在一起.当温度下降时,如无层间树脂束缚,芯板会回复至初始长度,并不会产生变形,但实际上两张芯板在高温时已经被固化的树脂粘合,在降温过程中不能随意收缩,其中A芯板应该收缩3.75mm,实际上当收缩大于2.25mm时会受到A芯板的阻碍,为达成两芯板间的受力平衡,B芯板不能收缩到3.75mm,而A芯板收缩会大于2.25mm,从而使整板向B芯板方向变曲,如图2所示。

图2 不同CTE芯板压合过程中变形示意

根据上述分析可知

PCB板的层压结构、材料类型以及图形分布是否均匀,直接影响了不同芯板以及铜箔之间的CTE差异,在压合过程中的涨缩差异会通过半固化片的固片过程而被保留并最终形成PCB板的变形。

2

PCB板加工过程中引起的变形

PCB板加工过程的变形原因非常复杂可分为热应力和机械应力两种应力导致。其中热应力主要产生于压合过程中,机械应力主要产生板件堆放、搬运、烘烤过程中。下面按流程顺序做简单讨论。

覆铜板来料:覆铜板均为双面板,结构对称,无图形,铜箔与玻璃布CTE相差无几,所以在压合过程中几乎不会产生因CTE不同引起的变形。但是,覆铜板压机尺寸大,热盘不同区域存在温差,会导致压合过程中不同区域树脂固化速度和程度有细微差异,同时不同升温速率下的动黏度也有较大差异,所以也会产生由于固化过程差异带来的局部应力。一般这种应力会在压合后维持平衡,但会在日后的加工中逐渐释放产生变形。

压合:PCB压合工序是产生热应力的主要流程,其中由于材料或结构不同产生的变形见上一节的分析。与覆铜板压合类似,也会产生固化过程差异带来的局部应力,PCB板由于厚度更厚、图形分布多样、半固化片更多等原因,其热应力也会比覆铜板更多更难消除。而PCB板中存在的应力,在后继钻孔、外形或者烧烤等流程中释放,导致板件产生变形。

阻焊、字符等烘烤流程:由于阻焊油墨固化时不能互相堆叠,所以PCB板都会竖放在架子里烘板固化,阻焊温度150℃左右,刚好超过中低Tg材料的Tg点,Tg点以上树脂为高弹态,板件容易在自重或者烘箱强风作用下变形。

热风焊料整平:普通板热风焊料整平时锡炉温度为225℃~265℃,时间为3S-6S。热风温度为280℃~300℃.焊料整平时板从室温进锡炉,出炉后两分钟内又进行室温的后处理水洗。整个热风焊料整平过程为骤热骤冷过程。由于电路板材料不同,结构又不均匀,在冷热过程中必然会出现热应力,导致微观应变和整体变形翘区。

存放:PCB板在半成品阶段的存放一般都坚插在架子中,架子松紧调整的不合适,或者存放过程中堆叠放板等都会使板件产生机械变形。尤其对于2.0mm以下的薄板影响更为严重。

除以上因素以外,影响PCB变形的因素还有很多。

改善对策

那要如何才可以防止板子过回焊炉发生板弯及板翘的情形呢?

1

降低温度对板子应力的影响

既然「温度」是板子应力的主要来源,只要降低回焊炉的温度或是调慢板子在回焊炉中升温及冷却的速度,就可以大大地降低板弯及板翘的情形发生。不过可能会有其他副作用就事了。

2

采用高Tg的板材

Tg是玻璃转换温度,也就是材料由玻璃态转变成橡胶态的温度,Tg值越低的材料,表示其板子进入回焊炉后开始变软的速度越快,而且变成柔软橡胶态的时间也会变长,板子的变形量当然就会越严重。採用较高Tg的板材就可以增加其承受应力变形的能力,但是相对地材料的价钱也比较高。

3

增加电路板的厚度

许多电子的产品为了达到更轻薄的目的,板子的厚度已经剩下1.0mm、0.8mm,甚至作到了0.6mm的厚度,这样的厚度要保持板子在经过回焊炉不变形,真的有点强人所难,建议如果没有轻薄的要求,板子最好可以使用1.6mm的厚度,可以大大降低板弯及变形的风险。

4

减少电路板的尺寸与减少拼板的数量

既然大部分的回焊炉都採用链条来带动电路板前进,尺寸越大的电路板会因为其自身的重量,在回焊炉中凹陷变形,所以尽量把电路板的长边当成板边放在回焊炉的链条上,就可以降低电路板本身重量所造成的凹陷变形,把拼板数量降低也是基于这个理由,也就是说过炉的时候,尽量用窄边垂直过炉方向,可以达到最低的凹陷变形量。

5

使用过炉托盘治具

如果上述方法都很难作到,最后就是使用过炉托盘 (reflow carrier/template) 来降低变形量了,过炉托盘可以降低板弯板翘的原因是因为不管是热胀还是冷缩,都希望托盘可以固定住电路板等到电路板的温度低于Tg值开始重新变硬之后,还可以维持住园来的尺寸。

如果单层的托盘还无法降低电路板的变形量,就必须再加一层盖子,把电路板用上下两层托盘夹起来,这样就可以大大降低电路板过回焊炉变形的问题了。不过这过炉托盘挺贵的,而且还得加人工来置放与回收托盘。

6

改用实连接、邮票孔,替代V-Cut的分板使用

既然V-Cut会破坏电路板间拼板的结构强度,那就尽量不要使用V-Cut的分板,或是降低V-Cut的深度。

PCB生产工程中的优化

不同材料对板件变形的影响

将不同材料板件变形超标缺陷率进行统计,结果见表1。

从表中可以看到,低Tg材料变形缺陷率要高于高Tg材料,上表所列高Tg材料均为填料形材料,CTE均小于低Tg材料,同时在压合以后的加工过程中,烘烤温度最高150℃,对低Tg材料的影响肯定会大于中高Tg材料。

1

工程设计研究

工程设计应该尽量避免结构不对称、材料不对称、图形不对称的设计,以减少变形的产生,同时在研究过程还发现芯板直接压合结构比铜箔压合结构更容易变形,表2为两种结构板件的试验结果。

从表2可以看出两种结构变形不合格的缺陷率有明显区别,可以理解为芯板压合结构由三张芯板组成,不同芯板间的涨缩以及应力变化更复杂,更难以消除。

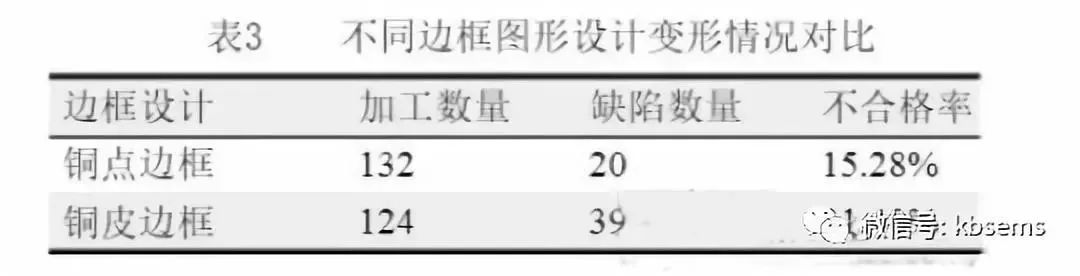

在工程设计,拼板边框形式对变形也有较大影响,一般PCB工厂会存在连续大铜皮边框和非连续的铜点或铜块边框,也有不同区别。

表3为两种边框设计板件的对比试验结果。之所以两种边框形式变形表现不同,是因为连续形铜皮边框强度高,在压合及拼板加工过程中刚性比较大,使板件内残余应力不容易释放,集中在外形加工后释放,导致变形更严重。而非连续形铜点边框则在压合及后继加工过程中逐步释放应力,在外形后单板变形较小。

以上为工程设计小涉及到的一些可能的影响因素,如能在设计时灵活运用。可以减少因设计带来的变形影响。

2

压合研究

压合对变形的影响至关重要,通过合理的参数设置、压机选择和叠板方式等可以有效减少应力的产生。针对一般的结构对称的板件,一般需要注意压合时对称叠板,并对称放置工具板、缓冲材料等辅助工具。同时选择冷热一体压机压合对减少热应力也有明显帮助,原因为冷热分体压机在高温下(GT温度以上)将板件转到冷压机,材料在Tg点以上失压并快速冷却会导致热应力迅速释放产生变形,而冷热一体压机可实现热压末段降温,避免板件在高温下失压。

同时,对于客户特殊的需要,不可避免的会存在一些材料或者结构不对称的板件,此时前文分析的由于CTE不同带来的变形将会非常明显,针对这种问题我们可以尝试使用非对称的叠板方式来解决,其原理为利缓冲材料的非对称放置达到PCB板双面升温速度不一样,从而影响不同CTE芯柏树在升温和降温阶段的涨缩来解决变形量不一致的问题。表4是在某款结构不对称板件上的试验结果。

通过不对称叠法,以及压合后增加后固化流程,并在出货前进行校平操作,此板最终满足客户2.0mm的要求。

3

其他生产流程

PCB生产流程中,除压合外还有阻焊、字符化以及热风整平几个高温处理流程,其中阻焊、字符后的烘板最高温度150℃在前文提到过此温度在普通Tg材料Tg点以上,此时材料为高弹态,容易在外力下变形,所以要避免烘板时叠板防止下层板被压弯,同时要烘板时保证板件方向与吹风方向平行。在热风整平加工时则要保证板件出锡炉平放冷却30s以上,避免高温下过后处理的冷水洗导致骤冷变形。

除生产流程外,PCB板件在各工位的存储也对变形有一定的影响,在一些厂家由于待产较多、场地狭小的原因,会将多架板堆放在一起存储,这也会导致板件受外力变形,由于PCB板也有一定塑性,所以这些变形在后面的校平工序也不会得到100%的恢复。

4

出货前校平

大多数PCB厂家在出货前都会有校平流程,这是因为在加工过程中不可避免的会产生受热或机械力产生的板件变形,在出货前通过机械校平或热烘校平可以得到有效改善。受阻焊以及表面涂覆层的耐热性影响,一般烘板温度在140℃~150℃以下,刚好超过普通材料Tg温度,这对普通板的校平有很大好处,而对于高Tg材料的校平作用则没那么明显,所以在个别板翘严重的高Tg板上可以适当提高烘板温度,但要主要油墨和涂覆层质量。同时烘板时压重、增加随炉冷却时间的做法也对变形有一定改善作用,表5为不同压重和炉冷时间对板件校平作用的试验结果,从其中可以看到增加压重和延长炉冷时间对变形的校平都有明显作用。

-

PCB变形的危害2019-01-24 3707

-

线路板2009-09-30 3096

-

多变形结构PCB线路板覆铜2010-10-23 1160

-

PCB线路板抄板方法及步骤2017-01-12 1732

-

PCB板变形的危害_PCB变形的原因_PCB变形的改善措施2018-05-24 19845

-

PCB线路板变形如何改善2019-08-19 4864

-

PCB线路板该如何进行储存?有哪些方法?2019-10-10 19043

-

PCB线路板好坏的辨别方法2020-07-12 3065

-

PCB线路板的两种检测方法2020-07-17 7272

-

多层pcb线路板在制造工艺上和双层pcb线路板有什么差别2020-07-25 3842

-

掌握pcb线路板的加工工艺2020-11-30 9783

-

PCB外层线路板前处理常用方法2023-08-15 2391

-

pcb板变形后原来会存在这些危害2023-10-13 1483

-

浅析pcb线路板的热可靠性问题2023-11-30 603

-

线路板变形对电路性能和可靠性有影响吗?2024-01-29 1335

全部0条评论

快来发表一下你的评论吧 !