详解焊接结构的优点和设计准则

电子说

描述

焊接是不可拆的连接。把需要连接的两个金属零件在连接的地方局部加热并填充熔化金属,或用加压等方法使之熔合在一起,其焊接熔合处即焊缝。

焊接结构的优点(质量轻,连接可靠,工艺过程和设备简单等优点。):

1)和铸造结构相比,焊接结构质量轻,结构设计自由度大,因不需制模,故制造周期短、成本低,小批量时这一优点更突出;

2)和铆接、螺栓结构相比,这种结构无间隙,便于防腐,另外,因不需附件,故也有结构质量轻的优点。

焊接结构对焊接质量要求很高,保证焊接质量是采用焊接结构的关键。

保证或提高焊接质量的三种途径:

1)材料:材料选择最重要的一条是可焊性,碳钢中的碳的质量分数少于0.22%,其可焊性能良好;

2)工艺:工艺包括前处理、后处理和焊接工艺,其中焊接技能是决定因素。

3)结构:结构影响因素主要是焊缝受载形式、大小、是否有利于焊接工艺的施行等。

焊接件结构设计准则:

1)几何连续性准则:

焊缝及其影响区的强度特别是其动载荷强度一般比周围材料的强度要低,往往还有内应力,因此应尽量将焊缝设置于应力水平较低的区域。

例如:避免在几何形状突变处设置焊缝(因为这里应力集中。);

焊缝欲连接的两侧有时不能保证几何形状的连续性,常见的是板厚不同。对此要在结构设计时留有过渡结构,从而减轻几何形状的突变性。

工程应用实例:

(1)不同板厚焊接时,留有过渡结构,减轻几何形状的突变性;

(2)压力容器焊接时(曲率突变点,应力集中严重,也是高应力区,不宜设置焊缝),将封头在离焊接处一定距离的区域弯曲,从而使焊缝处不再有曲率突变;

(3)焊接不同厚度管时,尽量将焊缝错开,避免圆周焊缝。

2)避免焊缝重叠准则:

复杂结构的焊接常会遇到多条焊缝交叉重叠的问题,焊缝交汇处刚性大,结构翘曲严重,从而加大焊缝内应力。结构多次过热,材料性能下降,易发生裂纹。这些都会引起焊接结构承载性能的下降,因此焊缝的交叉重叠应予避免。

防止焊缝的交叉重叠的结构措施有三种:

(1)加辅助结构;

(2)切除部分;

(3)焊缝错开。

3)焊缝根部优先受压准则:

在焊接构件遭受弯曲作用,即构件一面受拉,另一面受压时,应将焊缝根部置于受压一面。因为焊缝根部易产生缺口作用,承拉载荷能力比之承压载荷能力差,对于载荷方向变化的焊接构件可采用双面焊。

4)避免铆接式结构准则:

工程实际中不少焊接结构是模仿铆接结构得来的,这种结构通常采用衬板、搭接等形式,貌似加强了承载能力,实则不然。

5)避免尖角准则:

尖角处焊接定位苦难,焊接质量不易保证,而且热熔体太小,尖角易被熔化,这种焊接结构不应采用。

6)便利焊接工艺准则:

焊接结构设计不仅要满足结构本身功能的要求,还必须满足焊接工艺的要求,焊接工艺不仅指焊接本身,还包括前、后处理和检测。

(1)要有足够大的操作空间;

(2)焊接要方便定位;

(3)焊接件要方便检测;

(4)点焊需要有足够大的平台,避免电极与旁边的板材粘结。

7)对接焊优先准则:

焊缝形式多样,其中对接焊缝强度最高,在载荷较大的情况下,特别在动载荷作用下优先采用,但不是在任何情况下下对接焊都优先,比如角焊缝虽然强度不及对接焊缝高,但它不需前处理,节省成本,在载荷不大时可优先采用。

8)焊接区柔性准则:

焊接过程中,焊接区受高温作用,构件产生热变形,两构件在这种状态下被连为一体,当焊接热量消逝时,由于引起的热变形因自由变形受到新的限制而不能完全消除,从而产生残余变形,引起内应力。消除这种内应力的常用方法是将焊接好的构件进行热处理。采用热处理工艺固然可有效地减低或消除内应力,提高焊接质量,但同时也提高了构件的制造成本,构件较大时,热处理还较困难。通过有目的的结构设计也可以减少内应力。

焊接区内应力产生的根本原因是结构自由变形受到一定的限制,焊接区周围的刚性越大,这种限制越大,因此在可能的情况下,应尽量减少焊接区周围构件的刚性,这样从根本上减少了内应力的产生。

9)焊接量最少准则:

最好的焊接结构是焊接量最少的结构,应尽可能减少焊缝个数和焊接量。焊缝的机械性能原则上比之母材差,焊接量大,意味着过热影响区大,结构产生的内应力和热变形大,从而提高了热处理和结构校正的要求。

附:简述焊接件图样表达。

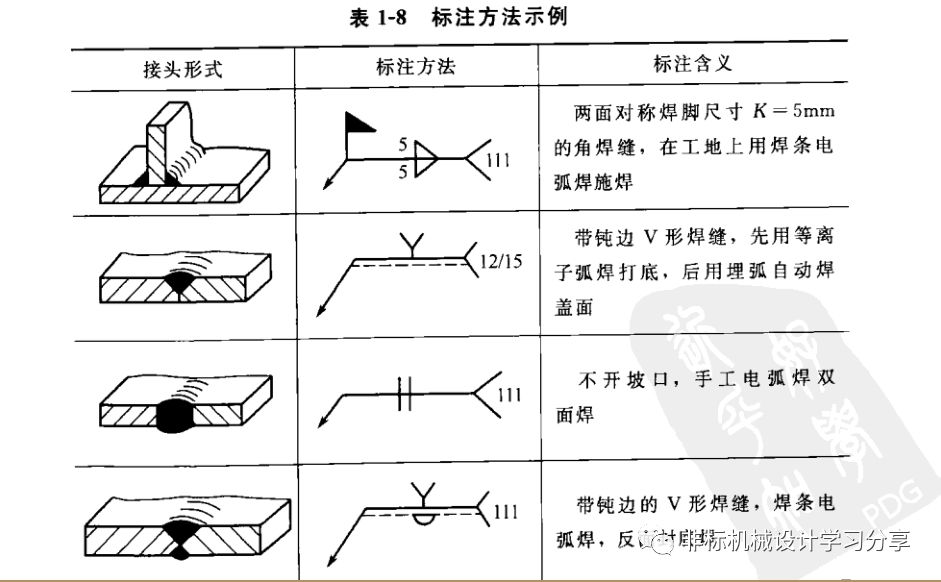

在焊接件图上表达焊接要求时,一般需要将焊缝的型式、尺寸表示清楚,有时还要说明焊接方法和要求。

焊缝代号由基本符号、辅助符号、补充符号指引线和焊缝尺寸符号等组成。基本符号表示焊缝横剖面形状、辅助符号说明对焊缝的辅助要求。

指引线一般由箭头线和两条基准线(一条为实线,一条为虚线)组成。

- 相关推荐

- 热点推荐

- 焊接

-

激光焊接的优点2016-03-14 4394

-

普通焊接结构存在的问题2018-09-04 2102

-

超声波塑料焊接的优点2018-09-07 3993

-

手机结构设计的基本准则2009-06-18 1474

-

焊接件结构设计准则2018-12-22 4463

-

超声波焊接的应用及优点2021-08-16 4218

-

激光焊接系统在汽车装焊车间的结构组成2022-09-27 1788

-

什么是焊接机器人?有什么特点和优点?2023-01-06 2051

-

激光焊接机在焊接射频天线的技术优点2023-03-07 1120

-

激光焊接技术在焊接手机PCB板的应用优点2023-03-21 1466

-

激光焊接技术在焊接泵管的应用优点2023-04-06 944

-

激光焊接技术在焊接精密微元件的工艺优点2023-04-25 1169

-

感应焊接的优点,高频焊接过程中应该注意哪些问题?2023-12-21 2214

-

蓝光激光焊接技术在焊接铜合金的工艺优点2024-02-21 1331

-

激光焊接技术在焊接镍铬合金的工艺优点2024-06-06 995

全部0条评论

快来发表一下你的评论吧 !