客户释放静电线路图形设计及要求

电子说

描述

1

客户释放静电线路图形设计及要求

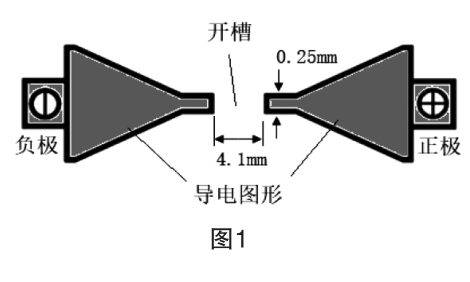

目前电子行业,趋向轻﹑薄﹑小﹑高精密化发展,在有限的PCB区域上装载各种不同电子元件。由于环境的影响,不可避免的会产生静电。过多的静电会影响产品的使用,导致精度变差,甚至危及设备和人身安全,所以在很多PCB上需设计静电释放图形,转移中和多余的电荷,释放静电的图形(如图1)。

图1模块做成锐角相向的两三角形,锐角凸起线路宽为0.25 mm,利用尖端空气放电原理进行放电,放电两极与槽壁相切。两放电正负极的中间用铣刀开槽,槽宽为(4.1±0.1)mm。

2

问题分析

(1)客户设计的原始图形以及成型的图形(用铣刀铣空基板,形成内槽,行成正负电极之间放电的空气通道(如图2)。

(2)原始量产品的制作流程

开料→内层图转→AOI→棕化→压板→打靶→铣毛边→钻孔→化铜→板电→外层图转→蚀刻→AOI→阻焊→文字→成型→电测→终检

(3)量产不良品写真

释放静电的图形线路精度要求高,外观要求严格,在生产工艺流程上难于管控。发现有不良品很长的金属毛刺,有的甚至达到1 mm。毛刺导致电极之间的距离不能满足(4.1±0.1)mm,从而造成放电失效。不良PCB产生问题是在成型工序的铣切加工流程(图3)。

(4)客户设计的图形,电极之间是用线连接起来的,分析认为客户设计的图形很不合理。铣板切割后,在铣刀惯性力的作用下会带起未切断的金属线,因而形成了较长的毛刺,需要优化放电模块的图形设计来改善切割后的毛刺。

3

改善措施试验

(1)工程设计时将中间的线路连接线取消,电极之间的距离做成不相等的几组图形,依次设计为4.1 mm至3.90 mm,每隔0.05 mm为一种(如图4)。

(2)铣内槽的位置位置恒定宽度为4.1 mm(如图5)。

开料→内层前处理→内层涂布→曝光→显影→蚀刻→退膜→棕化→压板→打靶→铣毛边→钻孔→化铜→板电→外层图转→蚀刻→铣床

4

试验结论及讨论

(1)修改后的底片经过测试,发现尖端间距在3.90 mm、3.85 mm、3.80 mm时相对应的毛刺较小。

(2)高于3.90 mm时,有露出基材的情形;低于3.80 mm时,毛刺明显增多,铜丝增长。

(3)量产板采用3.85 mm设计,经过客户确认,放电稳定,可批量生产。

(4)成型的精度需加以管理,孔边距尽量按照±0.075 mm管控。过程中对两个端点的露铜情况,用10倍放大镜进行监测。多层板通过连导通孔接放电层网络,可以将外层放电模块移到内层,使其更简便,达到满足客户性能外观的要求。

(5)对于有放电设计的电路板制作上,通过更改设计尖端间距在3.8~3.90 mm,可以改善毛刺。即能满足电路板放电性能要求,又能满足客户对产品外观要求。与客户不断沟通,了解客户设计需求,结合PCB流程,通过设计改进能更好的优化制程。

-

北斗输电线路图像微拍装置在无信号区的应用2024-10-18 1011

-

人体静电释放球使用安装说明,工业园区防爆型静电释放桩仪,导电静电消除器可带声光报警jf_43484788 2024-10-11

-

杆塔上的“电子眼睛”:输电线路图像监视系统2024-02-29 1164

-

输电线路图像视频监测装置运用了哪些技术?2024-01-22 914

-

实用电气控制线路图册2022-07-04 7983

-

什么是静电释放ESD?如何进行静电释放?2018-08-10 17076

-

电脑主板电源线路图2016-03-24 3359

-

输电线路图像监测装置“呵护电力设施”2015-09-18 3291

-

嵌入式学习线路图2014-03-27 27183

-

光敏二极管码盘光电线路图2010-03-31 1346

-

金属探测器线路图2009-04-23 3240

-

简易调压与节电线路图2009-04-17 1076

-

电鱼机制作线路图2008-07-30 72000

-

低压配电设计线路图纸2008-01-20 55336

全部0条评论

快来发表一下你的评论吧 !