如何提升CNC锣板效率

电子说

描述

CNC锣板效率提升研究

PCB硬板成型方式一般有CNC锣板成型、模具冲压成型、v-cut、斜边等。文中通过优化CNC锣板粗锣刀行刀路径来实现锣板效率提升,降低锣板成本。

0 背景

CNC锣板成型是PCB硬板最为普遍的成型方式之一。CNC锣板成型有板边质量优良的特点,并且对于样品和小批量订单有明显的成本优势。而对于大批量订单,客户指定CNC锣板成型时,比较昂贵的设备以及相对较低的锣板效率就会成为比较大的成本损耗。

在不影响产品质量的前提下提升CNC锣板效率是降低生产成本的方式之一。下文就如何提升CNC锣板效率做出了一些研究并提出改善建议。

1 影响CNC锣板效率的因素

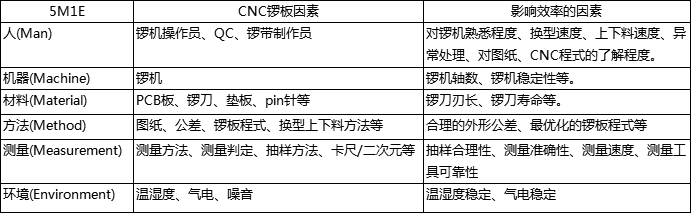

表1从5M1E角度分析影响CNC锣板效率的因素。

表1 影响CNC锣板效率的因素

在不增加额外成本、不降低产品质量前提下,锣板程式的优化意味着锣板效率提升,相对来说是CNC锣板效率提升比较有效的方法。

2 CNC锣板程式优化

2.1 设计规则

兼顾质量与成本因素,CNC锣板常见的规则是粗锣+精锣的方法。粗锣锣废料,精锣使成型边满足尺寸要求和外观要求。从功能来讲,粗锣侧重效率成本,精锣侧重质量。

在不影响产品质量的前提下,优先以粗锣作为成本改善的出发点。

2.2 粗锣效率

粗锣的意义:将基材废料锣掉,同时为精锣预留一定距离。

粗锣时间=必须锣掉的废料面积÷粗锣刀效率。(※特别注意:粗锣行程×锣刀直径≠锣废料面积)

按照以上分析,若要减少粗锣时间,需要提高粗锣刀效率,减少必须锣掉的废料面积。

2.3 粗锣现状分析

2.3.1单set排版粗锣路径

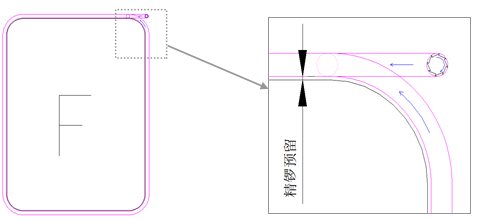

图1 单set排版粗锣路径

单set排版时粗锣刀延set边逆时针行走一圈,预留0.05-0.15 mm距离。锣刀行程无浪费。

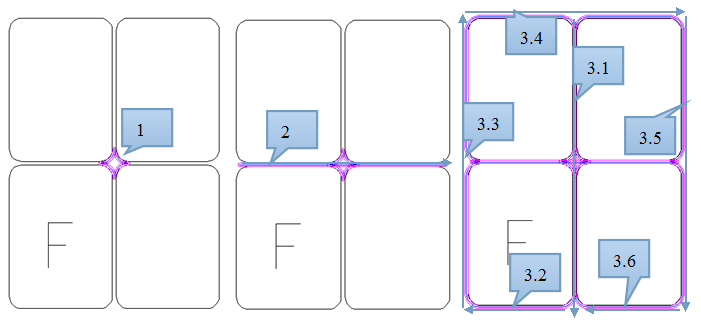

2.3.2 4set排版粗锣路径

图2 4set排版粗锣路径

4set排版粗锣行程使用单set行程用排版方式复制而来。若set粗锣顺序为1-2-3-4,我们不难发现:

(1)粗锣set1时,粗锣刀效率接近100%。

(2)粗锣set2时,set2左边悬空,粗锣刀有在悬空边空行,粗锣刀效率约为70%~75%。

(3)同理,粗锣set3时,也有一边悬空,同样粗锣刀效率约为75%左右。

(4)粗锣set4时,有两边悬空,粗锣刀效率约为50%左右。

结论:若粗锣路径采用排版复制方法,那么粗锣刀有空行情况,存在浪费。

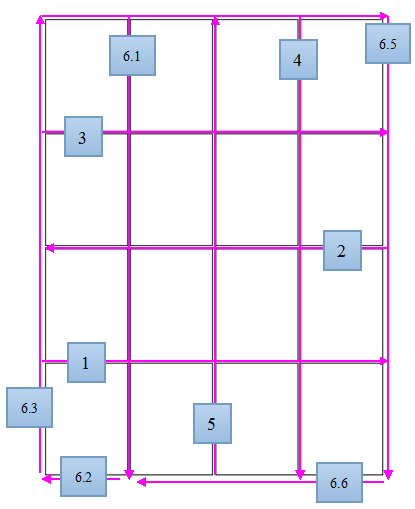

2.3.3 16set排版粗锣路径

图3 16set排版粗锣路径

按照4set排版粗锣行程分析,16set排版粗锣行程浪费更加严重。浪费多少呢?若此PNL板尺寸为540×620mm,排版间距为2.0mm,按常规使用1.8mm粗锣刀,行速为13mm/秒。那么:

浪费的粗锣刀的行程约为:

(520+600)×3=3360mm

每趟板浪费的时间为:

3360÷13=258秒=4分钟18秒

2.4 解决粗锣行程浪费

解决粗锣浪费,就是要让粗锣刀在尽可能短的行程内多锣废料,尽量避免空行。下面就4排版和16排版为例,精简粗锣行程,让粗锣刀每趟避免空行。

4set排版粗锣优化示意:

图4 4set排版粗锣路径

优化后的4set排版粗锣路径说明:

第一刀:粗锣排版中间的圆弧区域。

※说明:若set四角圆弧R≤5.0mm,粗锣可以不用理会圆弧区域,直接用精锣完成。

第二刀:从左至右一刀,将PNL平分。

※说明:类似于写“田”字,先写中间一横,再一笔写“日”字。

第三刀:在PNL中上方下刀,围绕set边行刀。

※说明:若set四角圆弧R≤5.0mm,粗锣可以走直线,圆弧区域直接用精锣完成。

经过优化后发现:

(1)除排版正中心的圆弧区域外,其它粗锣路径铣刀利用率很高,基本没有空行,锣刀效率非常高。

(2)四排版粗锣只用了2~3次下刀提刀动作。比排版复制的方法节省1~2次下刀提刀动作。

16set排版粗锣优化示意:

图5 16set排版粗锣路径

经过优化后发现:

(1)粗锣路径铣刀利用率很高,基本没有空行,锣刀效率非常高。

(2)粗锣只用了6次下刀提刀动作。比排版复制的方法节省10次下刀提刀动作。

2.5 减少必须锣掉的废料面积

(1)set排版间距设定:对于锣板成型的产品,排版间距推荐1.8~2.0mm,用1.7~1.9mm粗锣刀。

(2)set内过大的废料块考虑用锣机作业员手动去除。

(3)锣机吸尘口能够吸走一定尺寸的废料,set内的废料可以锣成细小碎块即可。

3 成效预估

以每月10万平方米交货面积进行模拟,约需要生产35万panel。平均每panel按6set,panel尺寸约为500×600mm。锣机按6轴,叠板按3片。排版间距为2.0mm,按常规使用1.8mm粗锣刀,行速为13mm/秒。按照本文3.4进行粗锣优化后:

每趟板节省时长=(480×2+580)÷13+3次下刀时间≈120秒=2分钟

需要六轴锣机生产趟数=350000÷6÷3≈19444趟(此为理论每趟板都上满6个轴来计算,实际生产过程中一定会出现没有上满的情况,所以实际趟数会高于计算结果)

每月可节省锣机台数=14583×2分钟÷60÷24÷ 28=0.96台≈1台

结论:粗锣行程优化后,每10万平方米的出货面积,每月可以节约1台锣机的成本。

4 实施建议

建议参考4M变更流程进行。

(1)技术部、生产部、品质部挑选有代表性型号,试行。

(2)记录试行数据,产品质量、生产效率、操作流程、检验方法、风险预估、物料损耗等因素的检讨评估纠错。

(3)小批量导入,检讨评估纠错。

(4)修改正式SOP,培训,大批量导入。

(5)根据实际情况,评估旧型号是否更新设计。

(6)成果总结。

5 水平展开/延伸

(1)提升锣板效率,从锣带制作角度来看,无非就是减少锣程长度,减少下刀提刀次数,减少换刀次数,尽量让每一次锣程都有效。在遵循粗锣+精锣原则下,精锣路径也是可以在现有基础上优化的。

(2)技术部人员有质量意识的同时也需要有成本意识,锣板效率的提升是优秀锣带技术人员的考评指标之一。

(3)行业内有不少锣板代工厂,这些代工厂是需要赚取利润的,可以学习锣板代工公司的成本降低的方法。

-

做CNC刀路重要吗?它影响效率吗?答案是肯定的#硬声创作季电子学习 2022-11-19

-

什么是CNC?2021-11-01 3293

-

什么是CNC?什么是电脑锣?学CNC主要学什么?2017-11-28 12335

-

就如何提升CNC铣板效率做出了一些研究和建议2019-02-25 5894

-

数控机床CNC的优缺点及需遵循的原则2019-06-11 6673

-

柔性生产线的CNC专用夹具方案提升生产线效率及产品质量2019-12-29 3651

-

耗时的CNC精加工,如何大幅提升效率?2022-04-21 3068

-

CNC物联网平台有什么功能?解决哪些问题?2024-10-10 846

-

如何提高CNC加工效率2024-11-12 2756

-

新技术解决方案 复合机器人 CNC 自动上下料2024-12-18 1559

-

CNC数采网关是什么?有哪些功能特点2025-04-01 788

全部0条评论

快来发表一下你的评论吧 !