探析工业以太网总线式多圈绝对值编码器

电子说

描述

最近几年国内市场小型伺服电机发展迅猛,现有伺服电机市场更多的关注在体积小而薄,分辨率高而价格低的编码器上,对于“绝对值编码器”的理解,也是仅停留在能“停电记忆”的“绝对值”其中的一个功能上。并且我注意到,即使连海德汉在会场一起展示的总线式多圈绝对值编码器,也因为体积大而几乎无人问津。这说明运动控制市场对编码器的认知理解是有不同的角度。

我一直在做编码器应用的服务与推广、编码器的研发与制造的角度,在此次会上从另外一个角度作了30分钟的演讲。下面是本次演讲其中的一部分,由于30分钟时间有限,在大会上有些预先准备的内容拿掉了,有些没有时间展开说明,在下面也有机会可以再补充。以供运动控制的工程师们参考与讨论。

一,运动控制产品对编码器的基本要求

1,运动控制的基本目标:

高精度加工,高速响应加工,多轴同步协作的加工,有可靠性高效的加工。

2,运动控制基本目标对应的编码器基本要求是:

高精度、高速响应,准确性、高效性,可靠性、安全性。

还要便宜。

3,高分辨率?只是为了位置环和速度环的高精度和高速响应的一个手段。但是,超细分的高分辨率其实已经偏离了对精度的基本要求,依赖算法补偿已经偏离了高速响应基本要求。由于有传动减速机的掩护,大量做小型伺服电机的工程师们还不能明显看出这里面的问题。

4,停电记忆?只是为了高效,无需开机找零位的一个手段。但是如果是依赖计数器的计圈,尤其是停电后的微功耗管理下的计数圈数,仍然存在计数错误无法判断的可能性,偏离了运动控制可靠性与安全的基本要求。由于很多是小型伺服电机,这种可靠性与安全性带来的隐患还不是很突出。在风力发电这种大型设备上,已经大量换下了电子多圈编码器,这样的问题并没有引起运动控制工程师们的注意。

5,“能用就行,能用最经济的方式做出产品,或者做一件事,是展示工程师的本事。”这样的观念,在国内工控行业很突出。但是这种思维方式很不工业,很不“工程”,那是“农民与作坊式”思维,要凭一点点经验靠一点点运气。工业化的思维是需要有标准化、可流程化,可知与可控及容错性,减少甚至消灭制造过程中产品使用的不确定性,才能够可复制,保证大规模的工业化生产。我在本次大会上再次提出了运动控制创新产品18个月反馈周期的观点。

二,运动控制不可忽视的相关性

1,运动控制-伺服运动是动态的,不是静态的。

不能以静态的测试方法得到的编码器精度与分辨率,去理解伺服编码器的应用。如果是依赖于过度补偿与算法的某些编码器参数,在伺服电机动态时会怎么样?在伺服电机长期使用后,及使用中温度提升之后会怎么样?

2,运动控制,应包含电机与传动部分,应包含工艺输出端负载的变化与意外,减少不确定。

如果用直驱电机,当然就可以消除传动部分带来的困惑,但是直驱电机对输出端负载变化的敏感性,其要做到可知与可控难度更大。由于没有传动部分的掩护与杠杆作用,直驱电机输出的力矩大电流大,力矩加速度环控制难度较大,对于编码器的精度要求更高。

3,运动控制,应包含电机-传动与其他的电机-传动的位置、速度关系,减少不确定。

当多个电机在一起控制的时候,很多单个电机容易解决的问题,到了多个电机控制都要推翻重新来过,现有的同步控制器大部分是指令发出同步,反馈来至单个驱动器,还不是多电机大系统的闭环。

4,我的参考意见,是在传动轴上加装绝对值多圈编码器。

当然是要能够在传动部分加装编码器,要求是加装机械齿轮箱式的绝对值多圈编码器,后面再展开理由。

直驱电机不需要再加装编码器,但要选择高精度的伺服电机编码器,注意不只是编码器高分辨率,是编码器的高精度!编码器的高精度对于直驱电机的电流环极为重要,我在公众号介绍电梯编码器ERN1387文中已有讲解,可以回过头去看。

三,运动控制中同步控制的根本性问题

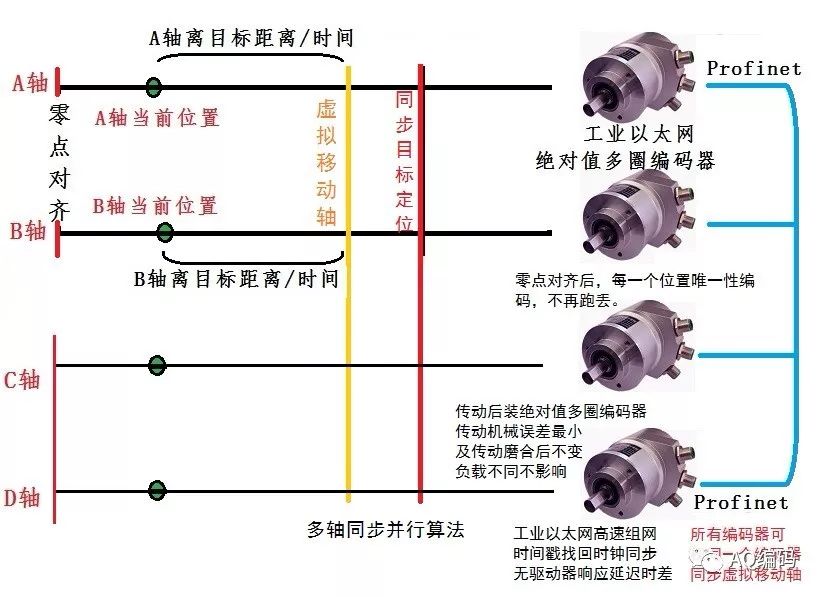

同步控制的根本,是多轴统一约定与反馈比较:

1,什么时候,各轴都能到达哪里,各轴响应度如何?

2,统一对表(时钟同步、TSN),统一对地图(零点对齐,绝对值唯一性编码)。

3,多轴同步控制不可忽视传动机械与负载可能的不同与变化。

4,由于是多轴在一起的控制,务必减少每一个轴上的不确定性。当在单轴上的不确定性是小概率事件,而在多轴同步控制时就会成为大概率事件。

四,有简单三句话建议收藏

由于前面说的“伺服是动态”的,在运动控制需要工业化思维的“可知、可控、可重复与可靠性”,那么下面三句话也许对运动控制就会很重要:

1,可以走硬件的永远比走软件算法快,并且可靠。

2,并行算法总是比串行算法快,并且可靠。走硬件解决是“并行算法”思维。

3,编码器的精度是硬件的,通过细分获得的高分辨率是“串行算法”的;全行程绝对值编码是“硬件”的“并行思维”,通过计数器累加增量的方式并记忆的是“串行思维”的。

在工业中,要做到减少不确定性,是要有准确性的高速,才是最高效,最可靠的,也就是最经济的。

五,绝对值多圈编码器的核心问题,是可靠性。

工业以太网的核心问题,是又多又快地容错性。

绝对值唯一性编码的容错性给运动控制带来的好处。

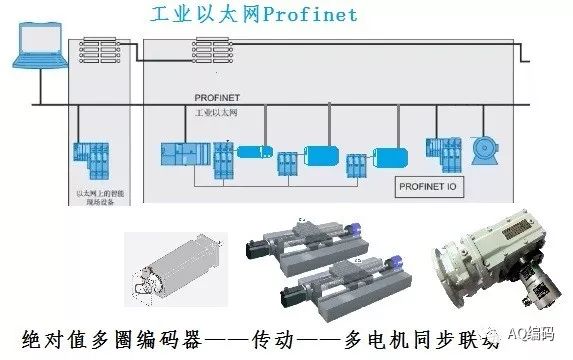

在传动输出轴上加装工业以太网绝对值多圈编码器,同步问题、高效与可靠性问题可以简单化。每一传动轴上可以获得绝对值坐标位置,无不确定性,可准确定位,无需找零,容错性效率高。绝对值坐标中与其他运动轴的相互位置关系确定,可很容易实现多轴同步、联动。

全行程绝对值编码的机械齿轮箱绝对值多圈编码器,它的核心就是可靠性,唯一性编码,在使用中首次调试对齐零位后,就不应该再有错码再有零点位置跑丢。由于装在传动后的输出工艺端,它的精度与响应直接对应加工精度与响应,它与其它轴之间的关系也很简单,大家在首次零点对齐后,各轴的绝对值坐标就是确定的,不受传动误差、传动机械磨损、加工工艺端负载的变化的不确定性的影响。各轴的位置关系仅仅与其运动控制有关,这是真实的多轴同步控制系统大闭环。

在以多轴运动控制的思考中,应尽量避免各单轴的不确定性,已经没有时间去验证编码器反馈数据是否有错,是否需要等单个哪一轴去找一下零位。在多个运动轴控制中,只要有一个轴数据出错,或者无法判断是否出错,都将带来整个系统的混乱、停机,甚至事故。因此,我一再坚持的电子多圈是以计数器计数多圈的,尤其是在停电状态下的微功耗计数圈数,其存在的不确定性。既然要用绝对值多圈编码器的功能,就不可忽视绝对值多圈编码器的核心问题,是容错性可靠性,编码原理上不可有不确定性。

工业以太网绝对值多圈编码器

工业以太网,是以互联网硬件以太网基础上实现工业多数据的传输。因互联网的高速发展,获益于满足社会需求的低成本与普惠性,其大规模化成功应用带来的好处,是多点数据连接同时在线传输的硬件成本低,技术成熟。工业以太网既要传承互联网硬件成功“普惠性技术成熟”的秘诀,又要兼顾工业数据传输的可靠性要求,对于机器类数据不确定性错误的识别与容错,纠错。

• Profinet,PI协会及德国西门子主导的工业以太网,实时工业以太网, RT(实时)通讯协定是针对PROFINETCBA及PROFINET IO的应用,其反应时间小于10ms。IRT(等时实时)通讯协定是针对驱动系统的PROFINETIO通讯,其反应时间小于1ms。在运动控制应用中,周期小于32us

• Ethercat,ETG协会及德国倍福主导的工业以太网,基于以太网物理基础的分布式总线技术,周期时间短,优于32us。提供分散式时钟机制,同步时钟找回。

• 以太网更快,可连接更多设备,传输更大的数据量。

• 工业以太网的发展,既是工业自动化需要,又是向工业互联网的发展趋势。

六,工业以太网绝对值多圈编码器,在多运动轴同步控制中突出的优势

在传动轴上加装工业以太网绝对值多圈编码器,在同步控制中带来了明显的优势:

1,每一个运动轴,在调试初始化零点对齐后,绝对值坐标不再改变,是几乎永久性可确定的,每个轴与其他轴的位置关系,在绝对值坐标上是几乎永久性可确定的。

2,用工业以太网将所有传动轴上的绝对值编码器高速联网,时钟同步找回时间同步点,所有外挂的绝对值多圈编码器可视在同一个“同时”对齐的绝对值位置坐标上。

3,以此绝对值位置坐标,虚拟一个移动轴,所有运动轴与此虚拟移动轴跟随,同步跟随。这是并行算法思维。

4,调试中找到响应度最慢的那个轴,虚拟轴以照顾那个最慢的轴,或者称为“主轴”,其他所有运动轴与虚拟运动轴跟随同步,相当于跟随“主轴”同步。

5,由于以太网的快速及同步时钟的找回,所有运动轴的同步计算相当于是并行的,与传动误差与磨损无关,与负载不同负载变化无关,不确定性最小。运动同步控制算法简单,项目成功性高。

6,调试时有绝对值位置坐标可做参考,可做记录,调试成功后不再改变。调试人工低,不需要返回再调试的人工低,可靠性安全性高。减少了不确定性,最终是大大节省项目成本与用户使用成本的。

运动控制的多轴同步控制,如果机械上有条件,就在传动轴上加装工业以太网绝对值多圈编码器(必须是机械齿轮箱式的,不然就显得多此一举了),犹如你打游戏过关时加了“外挂”了 ,多开了一个“天眼”,将前面要做的事看得清清楚楚,轻松过关。

这就叫“升维思考,降维打击”。游戏术语

我不打游戏,我只是研究过史玉柱做游戏成功的秘诀——做游戏免费,卖装备赚钱。不舍得买好装备的打游戏者,很难成为游戏高手,是去送分的。你要把装备做好了,去成就你的客户,你就有机会赚钱。这个被发现的秘密分享给大家。

传动轴上加装编码器的选择,注意问清楚必须是机械齿轮箱式绝对值多圈编码器,这是我们的用户提到的,在国产宝马汽车生产线上与德国工程师合作,德国工程师特意关照的要求。没有电池,没有韦根。

-

绝对值编码器单圈与多圈有哪些区别?2025-01-23 1575

-

绝对值编码器是什么?有哪些特点呢2024-12-17 2396

-

增量编码器与绝对值编码器的区别2024-11-18 3516

-

单圈和多圈绝对值编码器哪个容易受到断电的影响呢?2024-01-09 1430

-

多圈绝对值编码器产品介绍2023-11-27 1126

-

26位多圈绝对值编码器是什么?2023-11-08 4087

-

一体式伺服中的编码器起什么作用?什么时候使用多圈绝对值编码器?2023-10-23 2738

-

增量式编码器和绝对值编码器有哪些区别?2023-07-05 5729

-

种常用绝对值编码器的优缺点2023-04-20 6686

-

什么是绝对值编码器?2023-03-24 5932

-

绝对值编码器之单圈值型编码器和多圈值型编码器之间的区别及在回程传感器上如何进行大臂水平旋转角度测2023-03-22 3829

-

雷恩大通孔多圈绝对值编码器的特点2022-02-08 5478

-

绝对式编码器的特点_绝对值编码器应用2019-11-06 13986

-

绝对值编码器安装2018-12-06 14004

全部0条评论

快来发表一下你的评论吧 !