基于高频稳压器的电源设计的性能及成本权衡

描述

自20世纪80年代以来,DC-DC开关电压转换器(“开关稳压器”)已经成为电池供电应用的流行,因为与线性稳压器相比,它具有固有的更高效率。此属性允许电池使用时间更长,电路可以保持更冷。

随着时间的推移,制造商已经将调节器从几百千赫兹切换到三或四兆赫兹的频率增加了。在更高频率下工作的关键优势在于它允许使用更小的外部元件,如电感器和电容器,从而节省电路板空间和元件成本。

不幸的是,高频设备的效率低于低速设备,这迫使工程师在缩短电池寿命的情况下权衡尺寸和成本优势。然而,新一代高频电压调节器利用现代工艺技术来提高性能。

本文详细介绍了在设计基于高频稳压器的电源时的权衡,并介绍了主要芯片供应商提供的新型高效芯片的一些示例。

切换效率

线性稳压器是一种简单有效的设备,用于将电池电压调节到敏感硅所需的电压。然而,它们有两个主要缺点。首先,随着输入和输出电压之间的差异增加,效率下降。其次,线性稳压器只能降压(“降压”)而不是升压(“升压”)或反转电压。当设备无法再供电时,这种提升电压的失败可能会给电池留下未开发的潜力(参见TechZone文章“了解线性稳压器的优点和缺点”)。

这些弱点已经出现上升在开关稳压器的普及。开关稳压器在20世纪80年代进入主流,采用脉冲宽度调制(PWM)开关元件,包括一个或两个金属氧化物半导体场效应晶体管(MOSFET),与一个或两个电感器和电容器配对,用于储能和滤波。

当晶体管导通并传导电流时,其电源路径上的压降最小。当晶体管关闭并阻断高电压时,几乎没有电流通过其电源路径。因此,晶体管接近理想的开关并且功耗最小化。

高效率,低功耗和高功率密度(因为它们体积小)是设计人员使用开关稳压器代替线性稳压器的主要原因,特别是在大电流应用中。此外,开关稳压器能够提升,降压和反转电压。许多制造商提供各种模块化芯片,将开关稳压器的主要元件集成到一个紧凑,可靠且易于设计的器件中。

这种器件的效率(输出功率/输入功率x 100)通常高于80%,可高达95%。浪费的功率通常以热量的形式消散。

虽然工作频率决定了每单位时间的开关周期数,但PWM信号的占空比(D)决定了时间的百分比。开关元件导通并因此导通公式VOUT = D×VIN的输出电压(VOUT)。然而,工作频率确实会对稳压器的设计和性能产生重大影响.¹

为了适应各种应用,制造商提供的开关稳压器工作在100 kHz至4 MHz的频率范围内。例如,在低频端,凌力尔特公司为LT1574供电。这是一款200 kHz电流模式开关稳压器,适用于9至5 V,5至3.3 V的电压,以及该公司认为对噪声敏感的产品非常有用的逆变操作。

LTC3601定位于公司产品系列的最高端。该芯片是一种电流模式开关稳压器,能够提供高达1.5 A的输出电流。工作电源电压范围为4至15 V,工作频率可编程高达4 MHz,该公司表示可以使用小型表面贴装电感器。

高开关频率的权衡

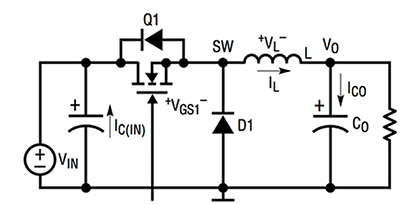

图1显示了降压配置中的典型开关稳压器。在该电路中,电感器用作能量存储装置。当晶体管通电时,电流从输入源流过晶体管和电感,流向输出。电感器中的磁场积聚,储存能量。电感器两端的电压降(与晶体管的占空比成比例)与输入电压的一部分相反(或“嗡嗡”)。当晶体管关闭时,电感器通过翻转其电动势(EMF)来对抗变化,并通过二极管向负载本身提供电流。

图1:降压配置中的典型开关稳压器。 (由Linear Technology提供)

升压转换器中也会发生类似情况。具体地,当晶体管导通时,电流从输入流出。它通过电感和晶体管,能量存储在电感的磁场中。通过二极管没有电流,负载电流由电容器中的电荷提供。然后,当晶体管关闭时,电感器通过反转其EMF来抵抗任何电流下降,从而提升源电压和电流。电流从电源通过电感和二极管流向负载,并为电容器充电(参见TechZone文章“电感器在完成基于功率模块的解决方案中的作用”)。

虽然输出电压不受开关频率的直接影响,开关速率确实对电源设计有重要影响。通常,较高的开关频率允许使用较小的电感器(以及输入和输出滤波器电容器)。这是因为电感器尺寸主要取决于给定开关稳压器规范中允许的纹波电流量。对于给定的电感,纹波电流随着开关频率的增加而减小。因此,可以使用逐渐变小的电感来保持与开关稳压器频率增加相同的纹波电流量 - 减小电源的尺寸和成本。

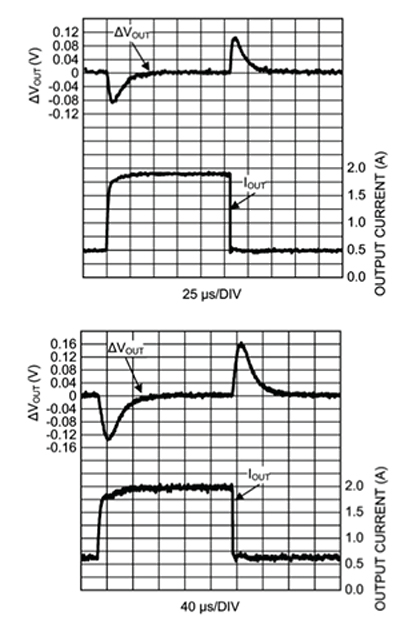

高频操作也赋予开关稳压器带宽更大,提升器件的瞬态响应(图2)。

图2:高频操作可改善瞬态响应(顶部2.2 MHz器件) ,底部550 kHz设备)。 [德州仪器公司提供]²

在高达4 MHz的频率下进行切换的另一个好处是,它使设计人员能够避开关键的噪声敏感频段,例如AM无线电。但是,需要权衡利弊。例如,当在高开关频率下操作时,电磁干扰(EMI)可能是有问题的。开关稳压器产生的EMI与开关频率的平方成正比 - 换句话说,如果开关频率加倍,EMI可以增加四倍。密切关注印刷电路板(PCB)布局和元件选择可以减轻EMI问题²(参见TechZone文章“电容器选择是良好电压调节器设计的关键”)。

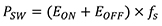

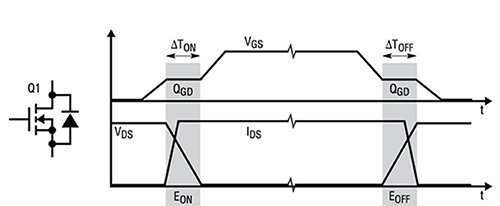

更高的开关频率也意味着更大的功率损耗,需要更多的电路板空间或散热器来散热。由于每次恒定能量切换事件的数量较多,开关损耗随着频率的增加而增加。这些损耗中的一部分是由于开关稳压器的MOSFET需要一段有限的时间才能“开启”或“关闭”。在开关瞬变期间产生电压和电流重叠。图3显示了开关稳压器MOSFET的典型开关波形。主要的开关损耗是由于MOSFET的寄生电容充电和放电(QGD)造成的。 MOSFET的开关损耗(PSW)与转换器开关频率(fS)成正比公式:

图3:降压稳压器MOSFET中的典型开关波形和损耗。 (由Linear Technology提供)

虽然更高的开关频率允许使用更小的电感,但它也会直接增加该元件的损耗。电感器AC损耗主要由磁芯产生。在高频开关调节器中,芯材料通常是粉末铁或铁氧体。粉末铁比铁氧体损失更大,但在任何一种情况下,损耗主要是由磁滞引起的。

其他与交流相关的损耗包括栅极驱动器损耗和死区时体二极管导通损耗。开关损耗的计算通常不简单,但更容易看出它们与开关频率成正比。

对于大于10 A负载电流的应用,大多数降压开关稳压器工作在100 kHz至2 MHz范围。例如,德州仪器(TI)的TPS53353是一款同步降压开关稳压器,可在4.5至25 V输入电压范围内提供高达20 A的1.5至15 V电压,并具有250 kHz至1 MHz的可调开关频率。

对于低于10 A的负载电流,当功耗较小时,开关频率可以增加到3或4 MHz。例如,Maxim提供MAX8560,一种同步降压开关稳压器,开关频率为4 MHz。该器件可在2.7至5.5 V输入电压下工作,输出电压为0.6至2.5 V,最高可达500 mA。

每种设计的最佳频率是经过仔细权衡,尺寸,成本的结果,效率和其他性能参数。

缩小差距

稳压器中的实际开关损耗取决于拓扑结构,组件和应用。不久前,同步降压转换器从12 V输入运行并产生3.3 V/10 A输出,每增加100 kHz频率,效率可能会降低1%。因此,对于其他类似设备,如果200 kHz开关稳压器的效率为93%,则500 KHz产品的效率为90%,而2 MHz开关稳压器则难以达到75%。

好消息是,功率模块制造商最近将工作重点放在提高高频开关稳压器的效率上 - 取得了一些惊人的成果。

改善主要是由于传导和开关损耗较低。 MOSFET。通过改善功率晶体管的品质因数(FOM)降低了这些损耗,这意味着更低的沟道电阻和更少的栅极驱动电荷。新的设计方法产生了具有更快开关边沿的稳压器设计,进一步降低了MOSFET转换期间的损耗。

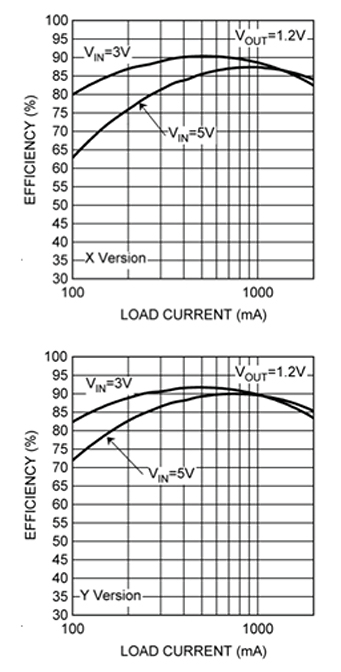

这些变化缩小了高频开关稳压器与低频到中频器件之间的差距。例如,TI提供两种版本的LM26420。该模块是双通道2A高频同步降压稳压器,工作输入范围为3至5.5 V.输出范围为0.8至4.5 V,每个稳压器输出电流为2A。该器件提供550 kHz和2.2 MHz版本。

图4显示,当输入电压从5 V转换为输出电压1.2 V(2 A)时,2.2 MHz频率选项的峰值效率仅降低3%(87%)与550 kHz器件相比。

图4:TI LM26420在不同开关频率下的效率(顶部为2.2 MHz器件,底部为550 kHz器件)。 [德州仪器公司提供]

同样,Intersil提供1或2 MHz版本的ISL8002。 ISL8002是一款同步降压开关稳压器,可在2.7至5.5 V输入电源下提供高达2 A的连续输出电流。在1 MHz的开关频率下,VIN = 3.3 V,VOUT = 1.5 V,输出负载为200 mA,效率为94%。在相同的工作条件下,2 MHz版本的效率为92%。

就其本身而言,STMicroelectronics提供2.5 MHz双模降压 - 升压开关稳压器,效率同样令人印象深刻。 STBB2提供1.2至4.5 V的输出电压,输入电压范围为2.4至5.5 V.当VIN = 4.5 V,VOUT = 2.9 V,输出负载为200 mA时,效率为91%。为了帮助设计人员,公司还提供了STEVAL-ISA109V2,旨在帮助评估STBB2(图5)。

图5:STMicroelectronics STBB2开关稳压器评估板。

减少妥协

高频开关稳压器对设计工程师很有吸引力,因为它们可以实现更紧凑的设计和更好的瞬态响应。然而,作为对这些优势的回报,设计师之前面临着更严峻的EMI挑战和效率降低,缩短电池寿命和提高工作温度。

然而,由于改进的设计和更好的工艺技术,当代功率模块已经解决了这些缺点中的至少一个。通过仔细选择,工程师现在可以享受更紧凑设计的好处,而不必承受10%至15%的效率不足。现在的高频元件的效率仅比以四分之一频率运行的开关稳压器低几个百分点。

-

稳压器和UPS电源的作用一样吗?稳压器和UPS电源的区别2024-01-11 5688

-

降压稳压器效率及尺寸权衡的解决方案2022-11-23 592

-

降压稳压器的效率及尺寸权衡2022-11-07 473

-

LDO稳压器有何作用2021-12-28 2433

-

集成稳压器选用技巧有哪些2021-04-27 1232

-

关稳压器的几种不同类型的固有噪声2020-10-27 1920

-

设计开关电源常见的“坑”:如何应对不同类型的开关稳压器噪声?2020-04-10 4111

-

分析稳压器的几种不同类型的固有噪声:开关纹波/宽带噪声/高频尖峰2020-03-31 4020

-

开关稳压器的几种不同类型的固有噪声:开关纹波、宽带噪声和高频尖峰2019-12-10 3920

-

电源稳压器作用_电源稳压器怎么使用2019-11-01 9242

-

线性稳压器与开关稳压器有什么不同2018-09-29 4672

-

降压稳压器的效率和尺寸权衡2018-09-19 1497

-

【下载】《实用电源电路设计 | 从整流电路到开关稳压器》2018-03-27 26200

-

降压稳压器的效率与尺寸权衡2017-04-18 886

全部0条评论

快来发表一下你的评论吧 !