开关稳压器的连续和不连续工作模式的切换与之间的区别

描述

开关DC-DC电压转换器(“开关稳压器”)与线性稳压器相比具有一些关键优势。其中最主要的是效率和灵活性;开关稳压器可以轻松升压(升压),降压(降压)和反转电压。当代模块化芯片结构紧凑,可靠,可从多个供应商处获得。但是,这种灵活性需要付出代价。复杂性增加。对于熟悉线性稳压器优雅的工程师来说,设计一个基于开关设备的电源可能有点令人生畏。克服挑战的关键是了解黑色芯片内部的情况。

开关稳压器工作的最基本原则是通过金属氧化物的高频开关获得电压调节半导体场效应晶体管(MOSFET),由脉冲宽度调制(PWM)控制,将其能量馈送到电感器。然后,电感器充当储能器,在MOSFET“关闭”期间提供电流。

晶体管开关是一种调节电压的巧妙方法,可使开关稳压器的效率达到80%至95%甚至更高。缺点是开关会增加电压输出的噪声(纹波),并导致设计过程中出现大部分复杂性,因为它会引入电磁干扰(EMI)问题。

只是为了让事情变得更具挑战性,许多现代应用需要大量的输出负载。在低负载时,MOSFET“关断”期间的电感电流可降至零,开关稳压器进入“非连续模式”,这可能导致意外的电路工作。

本文解释了正常(“连续”)之间的区别操作和不连续模式,突出了开关稳压器在不连续操作期间的行为的独特方面。然后,本文将解释电感的选择如何影响非连续模式的开始以及制造商如何调整其芯片以利用不连续操作。

降压开关稳压器操作

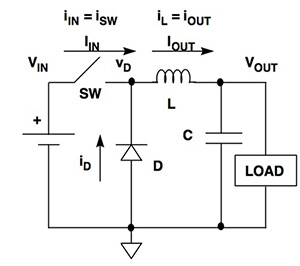

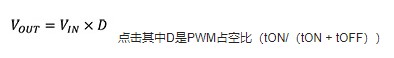

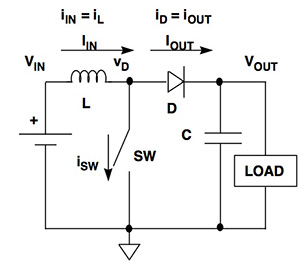

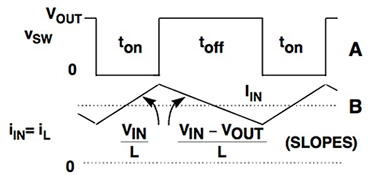

图1显示了基本的降压开关调节器电路用MOSFET表示开关。图2显示了该开关稳压器产生的波形(假设电路由“理想”元件组装而成)。

图1:基本降压开关稳压器电路。 (由Analog Devices提供)

在下面的分析中,假设该值输出电容器(“C”)的输出电压在开关“ON”和“OFF”时间内变化不大。在MOSFET的“导通”周期(由PWM脉冲序列确定)期间,在电感两端感应出等于VIN - VOUT的电压,电感电流以等于(VIN - VOUT)/L的斜率上升。当开关变为“OFF”时,电流流过电感并进入负载(注意电感中的电流不能瞬间改变),二极管提供返回电流路径。电感上感应的电压现在等于VOUT,但极性现在已经反转。

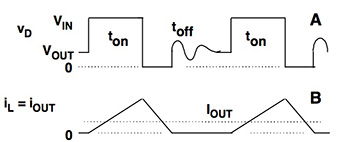

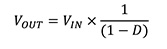

电感中的电流随着斜率等于-VOUT/L而减小。请注意,电感电流始终等于降压开关稳压器的输出电流。在这种工作模式下,电感电流永远不会降至零,因此电路始终工作在连续模式,开关稳压器的电压输出可以从输入到输出的经典方程计算:

许多现代应用的负载变化很大。在低负载时,存在阈值,其中电感器电流最终达到零并且开关调节器进入不连续操作。图1所示为非连续工作期间图1所示开关稳压器的波形。

图3:图1所示的开关稳压器在非连续工作期间的波形。 (由Analog Devices提供)

在MOSFET“导通”周期期间,电路的工作不变,电感电流很快就会上升。然而,在MOSFET“关闭”时间期间,存在两个独特行为区域。最初,电感电流的下降与连续模式下的电压一样,但由于输出电流最初相对较低(由于低负载),因此电感电流很快降至零。由于MOSFET处于“关闭”状态,因此没有通过二极管的传导路径。因此,电感输入侧的电压(与MOSFET和二极管的结点相同)会跳至VOUT,导致绕组上的零电压保持零电流。

此时电路可以展示可能需要设计师干预的独特行为。特别是,由于MOSFET和二极管的结点处的阻抗很高,因为电感器由于杂散二极管和开关电容而谐振,所以会发生振铃(不希望的持续和瞬态振荡)。工程师应该检查振铃是否产生不可接受的EMI水平,如果是这样,用一个合适的RC“缓冲器”来抑制振铃,但代价是额外的功耗,从而略微降低效率。

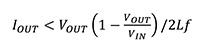

有可能计算出点开关调节器将进入不连续模式。图4显示了MOSFET开关“导通”的精确时刻电感电流达到零。

图4:开关稳压器电感电流在切换精确时刻达到零的波形。 (由Analog Devices提供)

通过对该波形的分析,可以看出,如果出现以下情况,开关稳压器将进入非连续模式:

其中f是开关频率。

升压开关稳压器操作

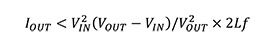

升压开关稳压器的不连续操作类似于降压器件,但进入该模式的标准不同。图5显示了典型升压转换器的电路,图图6示出了合成波形

图5:基本升压开关稳压器电路。 (由Analog Devices提供)

图6:图5所示开关稳压器的波形。(由Analog Devices提供)

在这种情况下,开关稳压器的输出可以从公式计算:

与降压器件一样,在低负载情况下,升压调节器的电感电流可能会降至零,并且器件可能会进入不连续状态模式。同样,振铃发生是因为电感器由于杂散二极管和开关电容而谐振,并且可能需要缓冲电路。但是,在这种情况下,进入不连续模式的阈值是:

防止不连续模式

许多芯片供应商都提供集成开关稳压器,将开关元件,二极管和PWM控制器集成到一个器件中。然而,通常,电路设计者选择输入和输出电容器以及电感器。供应商应用笔记中有大量关于如何选择这些元件的信息,这些信息表明电感的选择在很大程度上取决于电感电流和开关频率的所需峰峰值。 (参见TechZone文章“电感器在完成基于功率模块的解决方案中的作用”)。

对于给定的工作频率,较大的电感会降低峰峰值电流(因为电流上升和下降)这种绕组比较浅。这意味着如果设计人员预计开关稳压器将花费大部分时间处于低功耗模式,那么仔细选择电感将确保器件不会进入非连续模式。在过去的日子里,这是一个优点,因为一些开关稳压器无法在非连续模式下工作,虽然其他人可以应对它,但在连续模式下性能通常更好。此外,在连续模式下的操作允许从给定的输入电压和开关电流额定值中提取最大输出功率。¹但是,这种方法也有一些主要的权衡:更大的电感增加了电路区域,更昂贵,并可能降低稳压器的效率。

如今,芯片供应商已经解决了工程师的困境,许多现代电源模块完全擅长以非连续模式运行,几乎不会影响整体性能或产品寿命。这种能力使设计人员能够利用更小的电感,即使他的产品注定要在低负载状态下花费大量时间。

暂停操作

现代开关稳压器允许工程师相对较小在非连续模式下操作他或她的电源的放松观点 - 提供他们处理可能出现的任何EMI问题。但是,工程师应该意识到开关转换器的效率在低负载时会明显减少。对于经常在“待机”或“睡眠”模式下长时间使用的电池供电设备,低效操作可能导致电池寿命比预期更短。

这种低效率的主要原因是在开关操作期间MOSFET的损耗。在正常负载下,这种损失是微不足道的,但在低负载时它开始占主导地位。硅供应商采用的常见技术是克服低负载时的低效率,即让开关稳压器进入非连续模式,然后暂停开关。然后,当输出电压降至调节阈值以下时,启动新的循环。请注意,在此模式下工作时,开关频率不再固定 - 而是与负载电流成正比 - 因此可能会产生一些额外的EMI挑战(请参阅TechZone文章“限制开关DC/DC转换器低效率的技术”)低负载“)。

Maxim的MAX8632降压开关稳压器,针对便携式计算机应用,采用这种”脉冲跳跃“技术。该芯片可在2至28 V电源下提供0.7至5.5 V输出,最高15 A。当在低负载下工作时,芯片中的比较器检测到通过电感的电流何时反转并打开开关,允许MOSFET的体二极管阻止反向电流,从而器件进入非连续模式。当输出电压下降得太低时,开关重新启动。

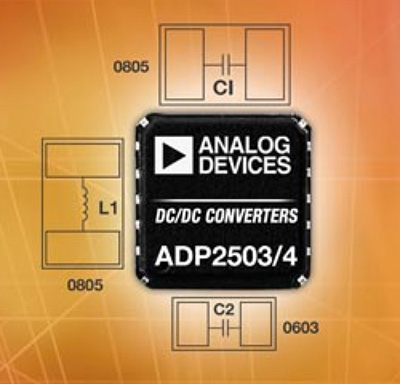

ADI公司的ADP2503采用了类似的技术,该公司称之为“省电模式”(PSM)。在此模式下,当负载电流标称值降至75 mA以下(VIN = 3.6 V)时,控制器上拉VOUT,然后停止开关状态,直到VOUT恢复为重启值。然后再次上拉VOUT以进行新的循环。当负载上升到150 mA以上时,器件将恢复为固定PWM模式。 ADP2503在2.3至5.5 V的输入范围内提供2.8至5.5 V的输出电压。输出电流高达600 mA(图7)。

图7:低电平负载,ADI公司的ADP2503进入省电模式以提高效率。

就其本身而言,德州仪器(TI)提供一系列具有脉冲跳跃功能的开关稳压器。一个典型的例子是TPS63036高效率(高达94%)降压/升压开关稳压器。这是一款微芯片级封装(CSP)稳压器,工作输入电压为1.8至5.5 V,输出电压为1.2至5.5 V.输出电流高达800 mA。

TPS63036进入PSM时平均电感电流下降低于约100 mA。当器件进入PSM时,它会停止开关直到输出电压达到阈值 - 此时调节器再次使输出电压上升,通过使用高于当前负载条件所需的编程平均电感电流开始操作。当电感电流上升到100 mA以上时,稳压器恢复正常PWM工作。

谨慎选择

许多现代开关稳压器可以轻松处理非连续工作模式,多家制造商通过暂停低开关操作来积极应用该技术负载以提高效率。尽管如此,如果工程师想要避免不连续模式和脉冲跳跃操作的潜在EMI影响,可以通过明智地选择稳压器的电感来限制电感电流的峰峰值纹波,从而实现功率电源永远不会进入非连续模式。另一种选择是仔细考虑开关稳压器的工作范围,并将其与精确满足该范围的器件相匹配。工程师可能会“过度指定”开关稳压器,从而在高功率端提供过大的安全裕度。这通常意味着器件以比更适中的器件更高的功率进入不连续模式,但仍然能够完成这项工作(。

如果最终产品始终以低电流工作,那么值得考虑的最终解决方案是开关电容器或“电荷泵”器件。这是一个电压调节器,它使用电容器代替电感器作为储能元件,因此避免了不连续的操作。

-

开关稳压器与线性稳压器的区别2024-05-31 2824

-

buck电路如何区分连续模式与不连续模式?2023-09-12 3432

-

电流模式开关稳压器的优缺点及应用2022-10-09 14416

-

开关稳压器中的电流模式稳压器解析2022-10-04 27874

-

关于开关稳压器占空比关系,你该知道这些……2020-08-31 3405

-

如何区分开关电源的工作分不连续模式和连续模式2020-04-05 11441

-

降压转换器的基本工作及不连续模式和续模式2018-11-30 2537

-

开关稳压器的异步整流式和同步整流式2018-11-29 1450

-

绝缘型反激式转换器的基础:不连续模式和连续模式2018-11-27 2169

-

线性稳压器与开关稳压器的联系和区别2018-10-09 3677

-

线性稳压器与开关稳压器有什么不同2018-09-29 4672

-

开关稳压器连续与断续模式的区别及其重要原因2017-06-01 2100

-

不连续导电模式时PWM开关的等效电路模型2010-04-30 858

全部0条评论

快来发表一下你的评论吧 !