通过单级PFC降压LED驱动器简化T8荧光灯的更换设计

描述

照明工程师可利用单级,非隔离,功率因数校正(PFC)降压LED驱动器简化LED管8(T8)荧光灯更换设计,可减少元件数量,节省空间并降低成本。这种设计可以取代通常需要大型无源元件的更昂贵的两级拓扑,使其难以适应有限的管空间。

许多设计师主要出于安全考虑而使用隔离方法。在这些情况下,选择的拓扑结构是具有初级侧反馈或调节的反激式配置。但随着越来越多的照明设计师询问如何使用具有成本效益的LED设计T8灯管灯具,由于其更高的效率和更少的元件使用,已经从隔离LED驱动器转向非隔离LED驱动器。

设计人员通常可以通过单级非隔离PFC降压拓扑获得最高效的设计,从而消除了光隔离器和大型铝电解输入大容量电容器。这实现了三件事:它可以延长使用寿命,减少元件数量并降低成本。它还可以更容易地安装在T8印刷电路板(PCB)中。

有几种拓扑结构 - 降压,降压 - 升压和抽头降压 - 可用于T8灯管设计的单级PFC,非隔离LED驱动器。他们都有自己的优势和权衡。通常,这些方法具有高效率,高功率因数(PF),良好的总谐波失真(THD)和低元件数,从而转化为成本更低的解决方案。

在将数字放入这些规范方面,能源之星要求在商业应用中要求PF至少为0.9,尽管许多设计师正在寻找0.95或0.99。 THD(EN 61000-3-2描述了照明系统工业/商业功率因数允许的谐波含量)通常必须低于30%,尽管在许多情况下设计人员寻求的比例不到20%甚至15%。

效率是另一个重要的规范。由于没有效率标准,这往往成为LED驱动器制造商的竞争战场。实现高效率至关重要,因为它直接影响发光效率。效率越高,所需的散热越少。 Power Integrations的产品营销经理安德鲁·史密斯表示,这意味着驱动器更便宜,而且使用更小的PCB,成本更低。

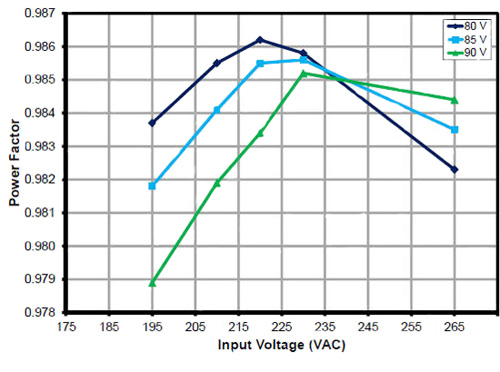

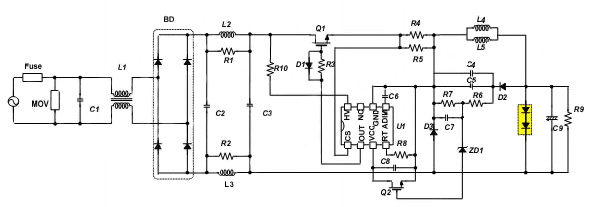

作为使用降压配置的高效驱动器的示例,Power Integrations为使用LNK460KG控制器的T8 LED灯管提供了一个20 W非隔离式高压降压LED驱动器的参考设计(图1)。该设计提供超过90%的效率,高PF超过0.9,低THD低于15%。总物料清单(BOM)为29个零件。这是一种单级,组合PFC和恒流(CC)输出设计,不需要电解初级大容量电容,有助于延长驱动器的使用寿命。高线设计意味着它可以处理比低线路降压转换器更高的输出电压。

图1:Power Integrations LinkSwitchPL(U1)LNK460KG开关器件采用20 W非隔离降压LED驱动器,可在单次转换中控制功率因数和输出电流,从而实现高效率和非常好的功率因数。 (由Power Integrations提供)。

LNK460KG控制器还可用于低压非隔离PFC LED驱动器,采用降压 - 升压配置,用于T8 LED灯。效率评级大于87%,PF为0.98,THD小于10%。 24个零件的总BOM数量和驱动器的小尺寸(《8 mm高和15 mm宽)使得安装在T8管内更加简单。

为了解释为什么单级非隔离PFC降压拓扑是T8管灯LED驱动器的最佳方法,我们现在将解决为什么非隔离设计更便宜,以及不同拓扑结构的优势和权衡。

为什么非隔离便宜?

LED驱动器中最大的成本因素之一是磁性元件。隔离设计需要满足4½kV的电气隔离击穿能力,需要变压器和相关组件。在非隔离设计中,变压器被传统的低成本电感器取代。它还消除了对光隔离器的需求或简化了反馈组件。

非隔离LED驱动器的主要优点之一是提高效率。效率通常高于90%(约91%或92%),相比之下,10至20 W范围内的隔离式单级驱动器的效率约为85%至87%。更高效的电源将为LED提供更多功率,这意味着设计人员可以选择使用更少的LED或更便宜的LED来提供相同数量的总光输出。

例如,飞兆半导体使用FL7701 PFC控制器的非隔离降压LED驱动器(图2)可以将BOM成本降低20%,并节省60%的电路板空间。它提供的PF》 0.9,效率为90%,THD更低。

图2:飞兆半导体使用FL7701 PFC控制器的18 W非隔离降压LED驱动器的参考设计消除了对任何电解电容的需求,从而提高了可靠性,节省了空间并降低了成本。 (由Fairchild Semiconductor提供)。

此外,在任何LED照明应用中,热量都是一个巨大的挑战。问题是来自负载的热量 - 输入LED的75%的功率是以热量的形式出现 - 提高了电源周围的环境温度,因此任何可以提高效率的方法都可以更容易地产生更低的热量。 Power Integrations的史密斯表示,由于对散热或高温元件的需求较少,因此成本驱动因素。

Power Integrations还指出,在比较隔离设计与非隔离设计的BOM时,减少了大约10个组件。飞兆半导体公司的照明专家Brian Johnson表示,功率损耗会导致散热问题并提升元件周围的温升,而更高的温度会降低元件的可靠性。 “在LED驱动器本身,您需要非常高效的设计。效率越高,驱动器耗散的功率越小。如果您在驱动器中浪费了功率,那将降低其整体功效数量。”

由于飞兆半导体的控制器经过功率因数校正,因此无需使用电解电容,这是最薄弱的元件之一,特别是当温度升高时,约翰逊指出。

例如,飞兆半导体的FL7730MY PFC控制器可用于反激(隔离)或降压 - 升压(非隔离)配置,采用了该公司专有的初级侧调节(PSR),称为TRUECURRENT技术。 PFC消除了对电解大容量电容器的需求,而PSR消除了光耦合器的要求。这两个组件被认为是高温LED驱动器中最薄弱的部件,可能影响LED照明的可靠性。

设计师可能还想考虑调光支持,因为它已成为商业系统中不断增长的功能。例如,飞兆半导体的许多PFC控制器,包括FL7730和FL7701,都提供了各种调光控制方法。例如,FL7730MY提供多种调光方法,包括TRIAC,PWM和0至10 V工作范围。对于非调光应用,补充部分是FL7732,可用于反激式或降压 - 升压型拓扑结构。

但是,有一些权衡。在一个非隔离电源中,某些政府机构将要求电源转换器周围的材料符合更高的温度标准,并且外壳具有更坚固的结构,史密斯说,并补充说这意味着材料的透射率稍微降低,因此它吸收更多光线,这意味着每单位输入功率的流明会略微下降。

虽然这是设计人员最初关注的问题,但由于非隔离设计的效率更高,因此几乎已经消除了这一点。 Smith估计非隔离驱动器的最高效率在10或12 W时约为93%,而使用单级转换器的10或12 W隔离驱动器的效率约为88%。使用20 W转换器,效率提高了3%。

拓扑选择

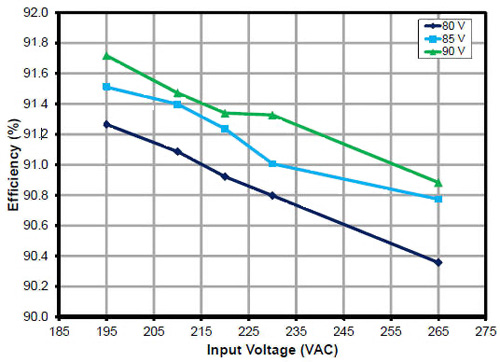

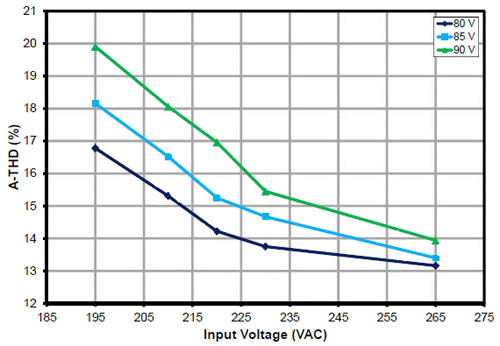

当输入电压高于输出电压时,降压转换器将能量从输入传输到电源输出。它具有最高的效率,良好的THD和最低的元件数,但输出电压存在限制。一条经验法则是使用20 W或更低的降压转换器,并在20到30 W时进行反激或降压 - 增强。约翰逊表示T8设计的实际限制约为30 W(图3和图4)。

图3:Power Integrations的20W输出,非隔离降压LED驱动器在整个电压范围内显示约90%的效率。 (由Power Integrations提供)。

图4:Power Integrations的20 W输出,非隔离降压LED驱动器提供15%的THD。 (由Power Integrations提供)。虽然设计人员通常可以通过降压拓扑获得最高效的设计,但隔离式反激设计的一个显着优势是其宽输出电压。设计人员也可以使用降压 - 升压拓扑,因为它可以在很宽的电压范围内工作,但输入电压与输出电压的比率有限,因为它使用非隔离转换器。

在这里,重要的问题是客户串联串联多少个LED,因为这将决定LED上必须放置的电压。例如,根据约翰逊的说法,如果有20个串联LED并且每个LED具有3伏特的压降,则LED驱动器上至少需要60V输出才能成功驱动这些LED。 “在反激式电路中很容易做到60伏特,但是在降压方面,它正在推动这一范围,”他说。

与反激式转换器类似,如果输入电压高于或低于输出电压,则降压 - 升压可提供功率,这意味着它具有高压输出的优势。它还具有高效率,低元件数和低THD。然而,它在输入与输出电压的比率方面确实存在限制。

在这种情况下,Power Integrations的Smith推荐使用抽头降压转换器,在非隔离设计中需要高电压降压。他说它仍然提供高效率和低元件数,但它需要一些额外的组件。

为非隔离,不可调光10 W,低线设计选择LED驱动器拓扑时,Power Integrations提供了一些通用性能指南。降压配置提供91%的效率,良好的THD和低成本,但提供有限的输出电压。降压 - 升压提供90%的效率,最佳的THD,以及具有高压输出的低成本。抽头降压提供89%的效率,最佳的THD和低成本,不受电压限制。

-

高功率因数导致替换T8荧光灯使用AL9910高压LED控制器2023-07-25 744

-

如何选用直管荧光灯镇流器2020-12-08 2156

-

荧光灯和led哪个护眼_荧光灯和白炽灯的区别2020-04-08 29942

-

Cree XLamp XB-D LED适用于历史上使用过T8荧光灯的办公和商业应用2019-10-08 1613

-

Powerint LNK409EG 25W T8管LED驱动解决方案2019-03-18 927

-

Littelfuse PLED支持在不减少镇流器驱动器的情况下以LED灯串或灯管取代荧光灯管2018-04-24 9569

-

UCC28810用于T8/T10荧光灯替代方案的19W单级AC/DC中文介绍2018-04-16 1372

-

单级AC/DCLEDT8或T10驱动荧光灯的更换概述2018-04-12 1258

-

TI用于20WT8-T10荧光灯LED驱动器的多个参考设计资料2018-04-11 900

-

荧光灯t5和t8的区别2018-01-17 77377

-

单级PFC LED驱动器简化T8灯管更换2017-06-26 1456

-

用于T8/T10荧光灯替代方案的19W单级AC/DC2014-01-24 3700

-

再发强音 PI力推针对T8灯管的LED驱动器设计2012-12-05 1202

全部0条评论

快来发表一下你的评论吧 !