自动检测LED故障的方法介绍

描述

功率LED正成为交通信号或机场照明等关键任务应用的首选光源。在这些系统中,重要的是在LED发生故障时立即向操作员发出警报。本文介绍了一种实现自动故障检测的高度集成且低成本的方法。

LED偏置

一般来说,LED是电流驱动的:LED的发光强度与通过LED的正向电流直接相关。因此,LED驱动器的主要任务是保持通过LED的恒定电流。

当电流施加到LED时,二极管两端会产生电压降。该电压降称为正向电压,由二极管的典型电流 - 电压特性决定。正向电压的阈值点取决于LED的类型和颜色。

然而,功率LED在正向电压方面产生相当大的复杂性。这是因为相同类型的功率LED的特性因生产过程的变化而显着不同。

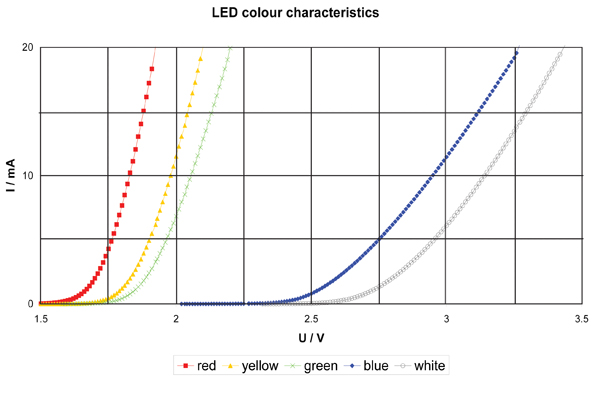

图1:不同颜色的LED的IV特性。来源:奥地利微电子实验室。

图1显示了不同类型和颜色的LED的IV特性(左图)和仅在不同类型的红色LED中发现的IV特性的变化(右手)图形)。

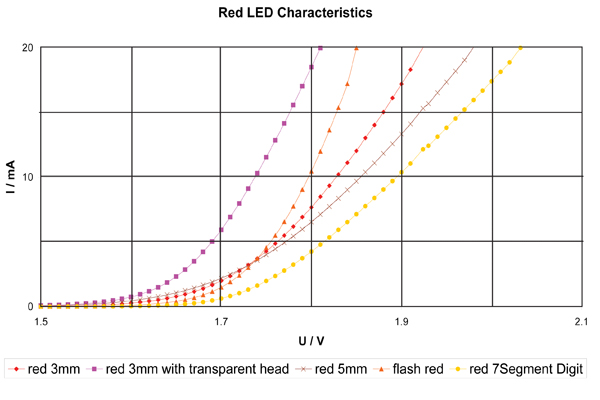

可以看出,即使相同类型和颜色的LED也具有不同的电流 - 电压特性。例如,在25°C的环境温度下,蓝色LED在20 mA时具有3.2 V的典型正向电压,但在相同温度下,这可以在高达3.85 V的范围内变化(参见图2)。

因此,LED驱动器在固态照明开发商中很受欢迎,这是一种确保LED阵列输入相同电流以产生相同亮度的方法。

图2:从20个蓝色InGaN LED样品中选择IV特性。来源:奥地利微电子实验室。

LED故障机制

然而,还有一种方法可以使用驱动程序来实现故障检测功能。

LED照明系统可以通过两种方式之一发生故障。一方面,LED本身的故障;另一方面,支持系统的机械故障或LED的电源线。

在LED本身出现“故障”的情况下,目前还没有电子检测方法。这是因为LED不会像白炽光源那样烧坏;他们随着时间的推移变得越来越暗淡实际上,没有独特的效果来描述LED寿命的终结。生命周期或可用时间也没有标准或定义。

在任务关键型应用中,LED的调光范围和适当的LED更换时间表可以参考LED制造商的数据并结合对运行中的系统进行定期光学测试来确定。但是,电子电路可以检测由“场内效应”引起的照明系统故障。这些影响可能包括支撑模块中的机械缺陷,由多点连接器故障引起的电气接触问题,电路板焊接故障,维护错误以及诸如电力电缆意外损坏之类的故障。

错误检测方法

现场效应可能会使LED短路或导致电源线损坏。检测开路或短路的常规方法是监控驱动器的输出电流引脚的电压。这可以通过每个驱动器输出引脚上的两个比较器来实现:一个用于检测开路LED故障,另一个用于检测短LED故障。

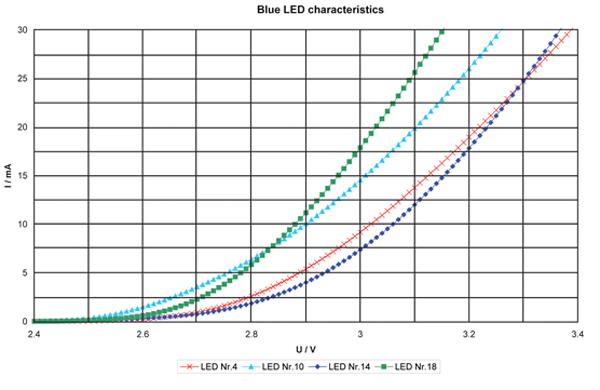

此外,还需要一个模块,用于创建与系统控制软件通信的接口。总之,这样的电路需要大量的元件,这导致高的材料清单和组装成本(见图3a)。

通过将比较器的数量减少到两个,并添加多路复用器将驱动器输出连接到比较器以进行缺陷测试过程,可以略微减少元件数量。

图3a:使用比较器实现错误检测,以及没有内置诊断功能的LED驱动程序。图3b:使用具有内置诊断功能的LED驱动器(AS1110)实现错误检测。

此问题的解决方案是使用具有集成诊断功能的LED驱动器,例如AS1109/10/12/13来自奥地利微电子公司的设备(见图3b)。这种器件中的开路LED和短路LED检测功能是通过比较输出电流驱动器引脚上的每个电压和两个在器件内部产生的阈值电压来实现的。用于检测损坏的LED电路的第一阈值电压(开路LED条件)是固定的并且不能改变。用于检测短LED故障的第二阈值电压直接取决于驱动器的电源电压(必须仔细计算驱动器输出引脚上的电压,同时考虑到LED正向电压的大范围变化)。

开路LED和短路LED检测基于输出驱动器引脚电压与内部产生的两个不同阈值电压VTHL和VTHH的比较。阈值电压VTHL用于检测开路LED状态。为了可靠的故障检测,输出电流驱动器(LED的阴极)处的电压必须高于VTHLmax。

通过比较输出电流驱动器的电压和内部产生的参考电压VTHH来检测短路LED,该电压直接取决于驱动器的电源电压。为了确保检测到短路LED,工作LED阴极端子的电压必须低于VTHHmin,否则正常工作的LED可能会被误认为LED短路。

在这两种情况下,应用设计人员容易改变的设计参数是LED电源电压。

这种检测由于场内效应引起的LED故障的方法成功,然后通过使用集成在LED驱动器中的诊断功能来减少组件数量和系统成本。但是,设计人员必须考虑LED在设置LED电源电压时的正向电压扩展。

-

水箱溢流自动检测系统2022-11-17 616

-

基于LABVIEW的光学透镜多参数自动检测系统2021-06-22 1015

-

请问怎么实现插孔自动检测电路的设计?2021-04-09 2149

-

Linux平台下面向的fastbin攻击自动检测方法2021-03-19 989

-

电脑硬件自动检测软件2011-01-21 2655

-

基于PXI和SCXI板卡系统的空调自动检测和故障诊断2010-07-02 1686

-

CPU自动检测2009-12-24 759

-

电子变压器自动检测仪2009-11-19 854

-

雷达故障自动检测系统2009-07-15 676

-

自动检测技术课件2009-06-14 961

-

自动检测技术精品课程2009-05-19 539

-

电缆自动检测电路图2009-04-11 1200

-

沥青软优点自动检测装置的设计2006-03-24 720

全部0条评论

快来发表一下你的评论吧 !