霍尔效应传感器式替代反电动势的方法

描述

无刷直流 (BLDC) 电机变得越来越流行,原因不言自明,因为使用传统电机时始终会有电刷磨损,更换为电子控制器后将会大大提升设备的的可靠性。 而且在保持同等功率输出的情况下,BLDC 电机可以做得更小、更轻,特别适合空间受限型应用。

由于 BLDC 电机的转子和定子之间不存在机械和电接触,因此需要替代方法来指示零部件的相对位置,从而实现电机控制。 BLDC 电机使用两种方式之一来实现此目的,即采用霍尔传感器或测量反电动势。

废除传感器

BLDC 电机去掉了组成传统装置机械换向器的磨损零件(改进了可靠性) 此外,BLDC 电机具有高扭矩/电机尺寸比率,快速动态响应能力,且几无工作噪声。

BLDC 电机归类为同步设备,因为转子和定子的磁场频率相同。 定子由钢片组成,轴向开槽以便沿着内部圆柱面容纳奇数个的绕组。 转子采用永久磁体制造,具有两到八个 N-S 磁极对。

BLDC 电机的电子换向器顺次激励定子线圈,产生旋转电磁场,从而“拖拽”围绕它的转子。 通过确保线圈在正确的时间获得精确地激励来实现有效运转。

传感器很有用,但会增加成本,增加复杂性(由于需要附加绕组),并降低了可靠性(部分原因是传感器连接更容易受到灰尘和潮湿环境的污染)。 无传感器控制方式解决了这些不足。

利用反电动势

电机的绕组切过磁力线时就象一个发电机。 此时会在绕组中产生电势,以电压表示,称作电动势 (EMF)。 按照伦茨定律,这一电动势会产生二次磁场,对抗驱动电机旋转的磁通量的原始变化。 简而言之 ,这种电动势会阻碍电机自然运动,因而称之为“反”电动势。 在既定电机磁通量和绕组数固定的情况下,电动势的幅度与电机的角速度成正比。

BLDC 电机制造商指定了一个称“作反电动势常数”的参数,用来估计既定速度的反电动势。 通过从供应电压中减去反电动势即可计算出绕组上的电势。 电机是这样设计的,当它们以额定速度运转时,反电动势和供应电压间的电势差将会引起电机消耗额定电流并输出额定扭矩。

驱动电机超出额定速度时会大幅增加反电动势,从而降低了绕组的电势差,反过来减少了电流并降低了扭矩。 更快地推动电机仍会引起反电动势(加上电机损耗)完全等于供应电压——此时,电流和扭矩都将为零。

因为反电动势会降低电机扭矩,这有时是一种劣势,但对于 BLDC 电机,工程师却可以将这种现象转变为优势。

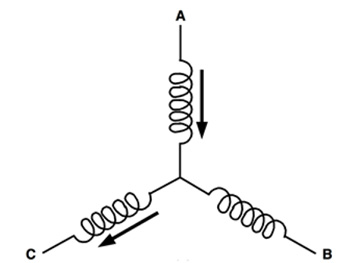

三相 BLDC 电机变换序列的各个阶段是通过正向激励一个绕组、反向激励第二个绕组,然后让第三个绕组开路来实现的。 图 1 显示了此类电机的第一个六阶段换向序列的简化示意图。

图 1: 针对 BLDC 电机的第一个六阶段电循环 线圈 A 正向激励,线圈 B 为开路,C 反向激励(Microchip 提供)。

使用霍尔传感器的 BLDC 电机使用受 MCU 控制并通过驱动器操作的设备产生的输出,来切换绝缘栅双极晶体管 (IGBT) 或金属氧化物半导体场效应晶体管 (MOSFET) 以正常顺序激励线圈。 当霍尔传感器输出变化状态时,这些晶体管就会触发(同时线圈会被激励)。¹

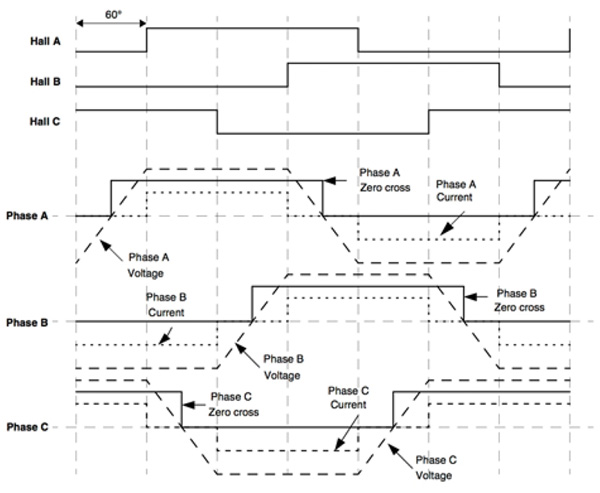

BLDC 电机的无传感器变型电机,则无霍尔效应传感器。 相反,当电机旋转时,三个线圈中的反向电动势会以梯形(长虚线)方式变化,如图 2 所示。 为便于比较,同一图中也显示了类似配置电机的霍尔传感器的输出。

图 2: 三相 BLDC 电机的霍尔传感器输出与反电动势之比较 注意,霍尔传感器的切换方式与跨过无传感器电机中零点时相应线圈的反电动势是一致的(Microchip 提供)。

所有三个零交叉点的组合用来决定线圈的激励序列。 注意,传统 BLDC 电机中单个霍尔传感器变化输出,与无传感器电机中单个线圈的反电动势零交叉点之间有一个 30 度的相位差。 因此,在检测到零交叉点之后,我们会在无传感器电机电路的固件中内置一个 30 度相位延迟,然后再激活激励序列中的下一个动作。 图 2 中,短虚线表示线圈中的电流。

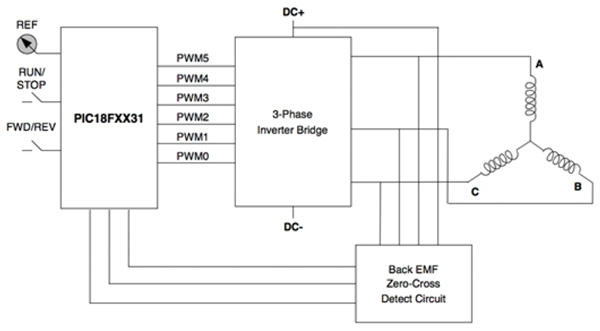

图 3 显示了无传感器三相 BLDC 电机的一个控制电路。 在这种情况下,该电路使用了 Microchip PIC18FXX31 8 位 MCU 来产生脉冲宽度调制 (PWM) 输出,以触发三相逆变器桥中的 IGBT 或 MOSFET。 该 MCU 对来自反电动势零交检测电路的输入作出反应。

图 3:无传感器三相 BLDC 电机的控制电路(Microchip 提供)。

检测反电动势的方法

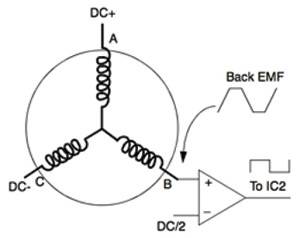

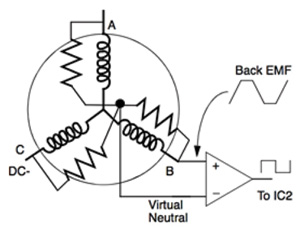

有多种技术来测量反电动势。 最简单的方法就是用比较器将反电动势与一半的直流总线电压比较。 图 4a 显示了这样一个系统的示意图。 在图示情况下,比较器连接到线圈 B,完整的系统每个线圈都应该连接有一个比较器。 在此图中,线圈 A 正向激励,线圈 C 反向激励,而线圈 B 则开路。 当实现此相位的激励序列时,反电动势就会上升和下降。

这一简单比较器方法主要缺点就是三个绕组可能没有相同的特征,造成实际零交叉点的正负相移。 电机仍可能在运转,但可能消耗过多电流。

解决方法就是通过使用与电机绕组并接的三个电阻网络来产生一个虚拟中性点(如图 4b 所示)。 反电动势然后就会与虚拟中性点进行比较。

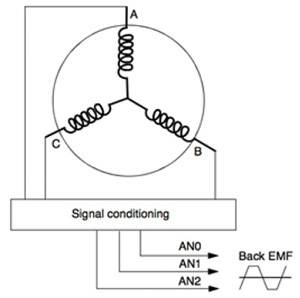

第三种方法是采用模数转换器 (ADC)(如图 4c)。 为 BLDC 电机控制提供的许多 MCU 包括适合作此用途的高速 ADC。 采用这种方法后,反电动势就会衰减,以便可以直接馈送给 MCU。 信号被 ADC 采样后就会同与零点对应的数字值比较。 当这两个值匹配时,线圈激励序列就会变址到下一步。 这种技术具有一定优势,如允许使用数字滤波器来清除反电动势信号中的高频切换成份。²

图 4a:测量反电动势的简单比较器电路(Microchip 提供)。

图 4b:通过实施虚拟中性点可以改进简单比较器电路(Microchip 提供)。

图 4c:信号被 ADC 采样后就会同与零点对应的数字值比较(Microchip 提供)。

无传感器 BLDC 电机控制有一大不足,就是当电机静止时,不会产生反电动势,这样 MCU 就无法知道定子和转子位置信息。

解决方法就是通过以预定序列激励线圈来启动处于开环配置的电机。 当电机看似运转效率不高时,就会开始循环该序列。 最终,速度将足以产生足够的反电动势,供控制系统切换到正常闭环运行状态(有效状态)。

由于反电机势与旋转速度成正比,因此在需要较低速度的应用中,无传感器 BLDC 电机可能不是一个好的选择。 此时带有霍尔效应传感器的 BLDC 电机可能是更好的选择。

无传感器 BLDC 电机控制系统

无传感器 BLDC 电机的不断流行,促使半导体厂商们开发专门针对此类装置控制和驱动的专用芯片。 典型的电机控制系统由一个 MCU 加上一个 IGBT(或 MOSFET)驱动器组成。

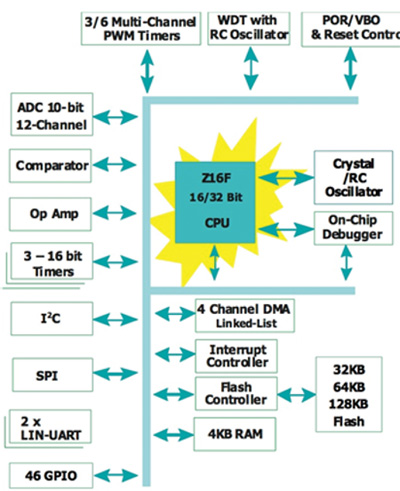

有许多 MCU 可供无传感器 BLDC 电机使用,范围覆盖低成本的 8 位器件到较高性能的 16 位和 32 位器件,全部只需要最少的外设器件就可以驱动电机。 这些外设包括三相 PWM、ADC 和用于过流保护的比较器。³

Zilog 提供 Z16FMC 系列 16 位 MCU 用于无传感器 BLDC 电机控制。 据该公司所称,任务要求 MCU 具有快速响应能力来实时处理 PWM 更新。 Z16FMC 能够在 ADC 和定时器之间以及比较器与 PWM 输出之间提供自动互操作。 图 5 显示了 Zilog 电机控制 MCU 的框图。

图 5:Zilog Z16FMC 电机控制 MCU 框图。

Microchip PIC18F2431 也是用于无传感器 BLDC 电机控制的常用 MCU。 该芯片使用 8 位处理器并可工作在多达 16 MIPS 的指令速度下。 PIC18F 系列的变型器件将三相电机控制 PWM 外设与多达八个输出和 10 或 12 位 ADC 综合在一起。

Texas Instruments (TI) 为其零件提供了一个用于三相 BLDC 装置的电机控制评估套件。。 按照该公司所述,DRV8312-C2-KIT(图 6)– 基于 DRV8312 PWM 电机驱动器– 就是一种无传感器磁场定向控制 (FOC) 和传感器/无传感器梯形变换平台,从而加速开发,实现产品快速上市。 应用包括次 50 V 和 7 A 无刷电机,用于驱动医用泵、门、电梯和小型泵以及工业和消费机器人与自动化设备。

图 6:TI 的三相 BLDC 电机评估套件基于 DRV8312 PWM 电机驱动器。

应用广泛

无传感器 BLDC 电机更简单,相比使用霍尔效应传感器的电机潜在可靠性更高,当应用用于肮脏、潮湿的环境时,尤为如此。 这些电机依赖反电机势测量结果来确定定子和转子的相对位置,以便实现正确的线圈激励序列。

一个不足之处就是,当电机静止时,没有产生反向电动势,因此启动时是受开环操作影响的。 因此,电机需要花上较短的时间来解决问题然后才能有效运转。 第二个不足是,在速度较低时,此时反电机势很小而难以测量,会造成工作效率不高。 在此类应用中应考虑使用配备传感器的 BLDC 电机。

但对于众多的其它应用来说,工程师仍可以利用小巧而强大的无传感器 BLDC 电机。 使用专用为此类任务设计的 MCU 和 IGBT(或 MOSFET)驱动器芯片可简化设计过程。 各大厂商通过评估套件提供针对成熟无传感器 BLDC 电机解决方案的参考电路,利用这些评估套件可以进一步改进开发过程。

-

怎么看电机的反电动势波形?2016-01-08 0

-

STM32 BLDC反电动势控制2018-05-04 0

-

buck电路的反电动势问题2018-06-19 0

-

无刷直流电机中反电动势的定义2019-12-10 0

-

传统反电动势检测与换相控制检测电路优劣点比较分析2020-07-02 0

-

电路赏析有奖活动第四期——霍尔信号与反电动势波形关系推导绕组通电顺序讨论2021-06-15 0

-

【原创分享】实际测量三相直流无刷电机反电动势波形2021-06-21 0

-

没有隔离探头如何确定霍尔信号与反电动势的关系?2021-11-08 0

-

什么是反电动势? 反电动势的危害有哪些?2022-01-14 0

-

无刷直流电机无感控制仿真的反电动势法介绍2023-04-04 0

-

反电动势的理解_反电动势计算公式_利用反电动势机怎样克服反电动势2017-08-14 33378

-

反电动势的理解_反电动势计算公式2019-07-15 81884

-

什么叫反电动势?电机中的反电动势2019-08-21 43048

-

反电动势怎么产生的_反电动势的检测方法2021-02-24 28438

-

无刷电机改变反电动势波形的方法是什么2023-12-20 1400

全部0条评论

快来发表一下你的评论吧 !