具有集成电感器的功率模块的优点与应用设计

描述

直流到直流电压转换器(“开关稳压器”)的普及 - 由于其在宽输入和输出电压范围内的高效率 - 芯片制造商已经将大量研究资金集中在将设备的基本组件压缩到模块中。这些模块通常包括脉冲宽度调制(PWM)控制器和开关元件,采用紧凑的封装,简化了工程师的设计工作。

然而,直到最近,事实证明很难将能量存储设备(电感器)包含在封装内。这就要求工程师必须在电感器中指定,提供和设计外围元件,增加复杂性并消耗电路板空间。现在,新一代高频开关稳压器已经能够使用更小的电感器,使器件能够安装在元件供应商的封装内。

本文简要介绍了电感器在开关中的作用 - 在继续描述选择具有集成电感器的功率模块的技术优点和权衡之前,调节器设计。

开关稳压器的剖析

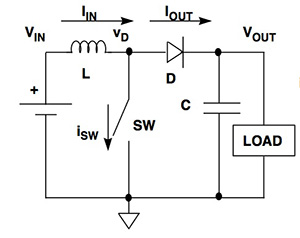

开关稳压器使用开关元件(通常是一个或两个金属氧化物半导体场效应晶体管(MOSFET))和一个储能装置(电感器有效地将输入电压调节到较低(“降压”)或更高(“升压”)输出电压。

电感器在开关稳压器中起着重要作用。在降压调节器中,当晶体管通电时,电感器中的磁场积聚,存储能量。电感器两端的电压降(与晶体管的占空比成比例)与输入电压的一部分相反(或“嗡嗡”)。当晶体管关闭时,电感器通过翻转其电动势(EMF)来对抗变化,并通过二极管向负载本身提供电流。

在升压转换器中,当晶体管为时,电流从输入流出。切换到。它通过电感和晶体管,能量存储在电感的磁场中。通过二极管没有电流,负载电流由电容器中的电荷提供。然后,当晶体管关闭时,电感器通过反转其EMF来抵抗任何电流下降,提升源电压,电流,由于这个升高的电压,从源通过电感器和二极管流到负载,以及给电容充电(图1)。

图1:晶体管(SW)关断时升压转换器中的电流。

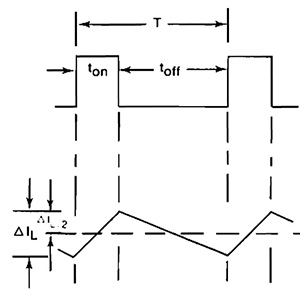

在稳态条件下的降压转换器中,电感(IL)中的平均电流等于输出电流IOUT。由于电压输入是方波,电感器电流不是恒定的,而是随着输入电压的接通和断开而在最大值和最小值之间波动。最大值和最小值之间的差值(ΔIL)称为峰峰值电感电流纹波(图2)。

图2:输入电压切换会导致稳压器电感中的电流产生纹波。

反过来,电流纹波与输出滤波电容的等效串联电阻(ESR)相结合,会使输出电压在设定电压附近波动(参见TechZone文章“电容器选择是良好电压调节器设计的关键”)。

电感器的选择部分取决于电感器电流所需的峰峰值和开关频率。对于给定的工作频率,较大的电感会降低峰峰值电流(因为对于这样的绕组,电流上升和下降较浅)。但是,对于相等的峰峰值纹波电流,电感值与开关频率成反比。通过增加开关稳压器的工作频率,可以使用具有更少环路和/或更薄线圈的电感器以及更小的磁芯,从而降低电感器的体积,因为通过以高频率工作电感器不具有在切换事件 [1] 之间存储尽可能多的能量(另请参阅TechZone文章“电感器在完成基于功率模块的解决方案中的作用”)。

内部的微小电感

主要半导体供应商提供更广泛的电源模块,将开关稳压器的大部分组件集成到一个方便紧凑的封装中。通常,这些模块将PWM控制器和开关元件集成到硅器件中,使设计人员能够为输入和输出滤波器选择无源元件以匹配其应用。然而,这些芯片并未包含电感器,因为迄今为止,已经证明不可能缩小线圈使其成为硅特征。

例如,Intersil的ISL85415降压开关稳压器集成了两个MOSFET和PWM控制器在单个芯片上但需要外部电感。该电源模块在3-36 V的输入电压范围内工作,在高达500 mA的电流下提供0.6-34 V电压。开关频率可在300 kHz至2 MHz的范围内调节。

将电感器从电源模块中排除,使设计人员面临挑战,即为其电源指定合适的器件。 (例如,上述Intersil器件在典型应用电路中采用22μH外部电感。)虽然有大量供应商应用指出建议如何进行该过程和各种合适的电感器,但这不是琐碎的任务。例如,指定一个看起来非常适合该工作的器件可能非常容易,但实际上会导致开关稳压器进入不连续的工作模式,从而影响性能(参见TechZone文章“开关稳压器连续和不连续模式之间的差异”以及它为什么重要“)。即使选择合适的元件,工程师也面临着可能冗长的环路补偿过程,以确保开关稳压器在其工作带宽内保持稳定。

研究人员正在研究如何在IC中添加电感器,但事实证明这很困难,因为即使在高频率下,也需要相对较大的硅片面来适应金属走线之间的长度,匝数,厚度和间距需要达到足够的电感水平。这个问题变得更加困难,因为制造电感所需的大面积硅会因线圈和基板之间的寄生效应而产生不必要的电感。

加州大学伯克利分校的科学家们支持这一解决方案,采用绝缘纳米复合磁性材料,可将给定器件的电感提升高达80%。或者,使用这些高电感材料可使给定电感的线圈急剧缩小。高电感材料还将工作频率从千兆赫范围提高到数十千兆赫范围 - 鼓励更大的收缩。

尽管取得了这些进步,片上电感器的商业化还需要几年时间。尽管如此,设计人员确实有一个临时选项:将IC和电感器组合在一起的封装。这种封装比传统的功率模块更大,但占用的电路板空间小于电源模块和分立电感器。此外,由于供应商已经完成了这项工作,设计人员不会面临选择和设计合适电感的麻烦。

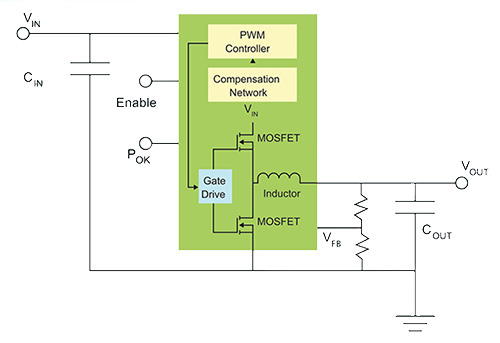

Altera的Enpirion PowerSoC DC-DC转换器系列是电源模块的一个很好的例子它包含一个电感器。例如,EN23F2QI降压稳压器将MOSFET开关,小信号控制电路,补偿和电感器集成到12 x 13 x 3 mm QFN封装中(图3)。

图3:Enpirion PowerSoC将一个完整的开关稳压器(包括电感器)整合到一个封装中。

PowerSoC代表了一个完整的开关稳压器解决方案,除了需要外部电阻和电容器用于输入和输出过滤。该器件工作频率为1 MHz,以减小电感的大小,并可在4.5-13.2 V输入电压下提供高达15 A的0.75-3.3 V. EN23F2Q1在3.3 V和6 A的输出电流下工作效率约为90%。图4显示了稳压器的原理图。

图4:Enpirion PowerSoC原理图。

德州仪器(TI)还提供集成电源解决方案TPS84A20。该产品将功率MOSFET,电感器和无源器件组合在一个薄型QFN封装中,以创建一个10 A开关稳压器。 TI解释说,该解决方案消除了电感选择和环路补偿过程。

声称10 x 10 x 4.3 mm QFN封装的效率超过95%。该器件采用2.95-17 V输入电压工作,在最高10 A时提供0.6-5.5 V电压。

了解折衷方案

虽然包含电感的电源模块是一个空间设计工程师应该为不可避免的权衡做好准备。

一个关键的缺点是效率损失。为了缩小电感器以将器件装入封装中,器件必须以更高的频率工作。更高的开关频率会导致更大的功率损耗,需要更多的电路板空间或散热器来消散多余的热量和/或有限的功率输出。由于每单位时间的大量恒定能量切换事件,开关损耗随着频率的增加而增加。对于类似的器件,频率每增加100 kHz,效率成本约为1%(尽管一些最新的开关稳压器通过在制造过程中采用最新的工艺技术降低了这种效率成本)。

集成电感器的另一个缺点是这些微型电感器不使用实心磁芯(后来被描述为“空芯”,图5)。核心类型对给定电感器能够存储多少能量具有显着影响,因为它是电感器集中并包含磁场的介质 - 由绕组两端的电压产生 - 存储能量。

图5:空心电感器在高频率下比铁芯设备更有效。 (由Wurth Electronics提供)

磁芯的数量,体积和类型的组合设定了磁场强度的上限,因此存储了能量。例如,具有低“磁阻”(类似于电路电阻)的磁芯可以支持相对高密度的磁场,而具有高磁阻的相同尺寸的磁芯只能支持较低密度的磁场。

固体铁芯具有低磁阻,因此能够存储合理的能量但由于它们快速“饱和”而达到上限。粉末状铁芯也具有低磁阻并且比固体铁芯容易饱和,但是更昂贵。此外,两种类型铁芯的电感随工作频率的变化而变化,随着频率的增加,损耗也随之增加。

空芯电感的电感不随频率变化而且比黑色芯更有效。设备,特别是在高频率下。这些装置也产生较少的失真,但空气仅支持低密度磁场,因此与具有给定数量绕组和尺寸的装置的铁芯相比,能量存储较差。这种弱点在某种程度上通过以更高的频率运行来解决。

也许与集成开关稳压器中使用的空芯电感器的最大折衷是电磁干扰(EMI)成为一个问题因为磁芯不具有铁芯的闭合磁场,因此允许杂散辐射逸出。由于高频操作,EMI挑战进一步增加。一些制造商试图通过装配屏蔽来缓解这个问题,但这会增加设备的成本并增加其尺寸 [2] 。

带集成电感的开关稳压器的最终折衷是电感的选择受到限制,限制了设计人员优化稳压器以适应最终产品的工作参数的范围。

先锋设计

电感在开关稳压器的工作中起着关键作用,但其物理尺寸通常无法与主流芯片集成到模块化格式的其他完整电源解决方案中供应商。这种电感器集成的缺乏使得开关电源的设计更加复杂,特别是与线性稳压器相比时。

然而,更高频率的操作和巧妙的设计使一些先驱的供应商能够缩小电感器的尺寸可以与电源模块的其余部分集成到一个相当紧凑的封装中。通过使用这些封装,设计工程师能够在开发产品电源时消除电感选择过程和相关环路补偿。然而,将电感器容纳在封装中确实会带来一些折衷,包括降低效率,选择有限以及更大的EMI挑战。

-

基于电感器的电源模块的设计2019-03-07 5549

-

供应EM3707同步降压模块,集成电感器和电容器2024-12-16 2123

-

功率电感器参数特性2013-01-05 3513

-

不同功率电感都有具有什么特点2018-11-09 3166

-

主耦合电感器的优点和与传统非耦合电感器操作的不同之处2019-01-17 5135

-

电感器的主要种类2019-02-15 4130

-

功率电感器啸叫的原因2021-02-24 2219

-

TDK高饱和电流的SMT功率电感器2022-06-07 1656

-

LOW POWER低功率电感器2009-11-18 714

-

电感与功率电感器的种类及应用2019-05-05 7298

-

功率电感器之SimSurfing功能2019-03-02 5241

-

何谓功率电感器?功率电感器概要2019-08-02 13494

-

贴片功率电感厂商科普功率电感器参数及选型要求 gujing2022-12-22 931

-

功率电感器的使用方法2023-07-28 1701

-

MRS系列功率电感器的详细介绍2023-09-14 1711

全部0条评论

快来发表一下你的评论吧 !