详细的单摄→双摄→三摄→3D成像摄像头产业链

描述

随着时代不断发展,光电技术在各大应用领域遍地开花,中国光博会面向光通信/信息处理与储存、消费电子、先进制造、国防安防、半导体加工、能源、传感及测试测量、照明显示、医疗等九大应用领域展示前沿技术及创新综合解决方案。

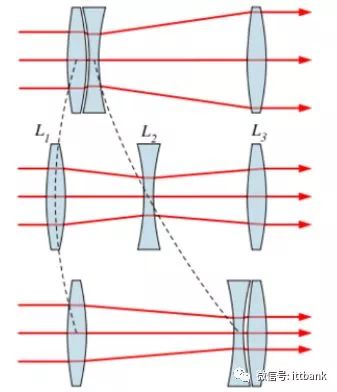

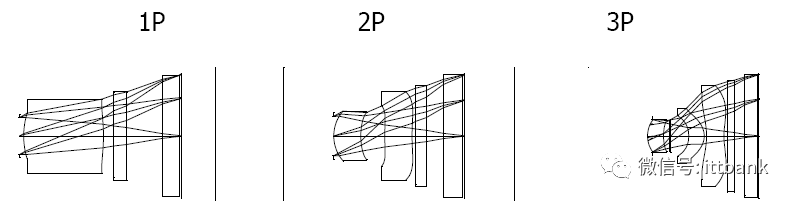

光学变焦原理图

双摄

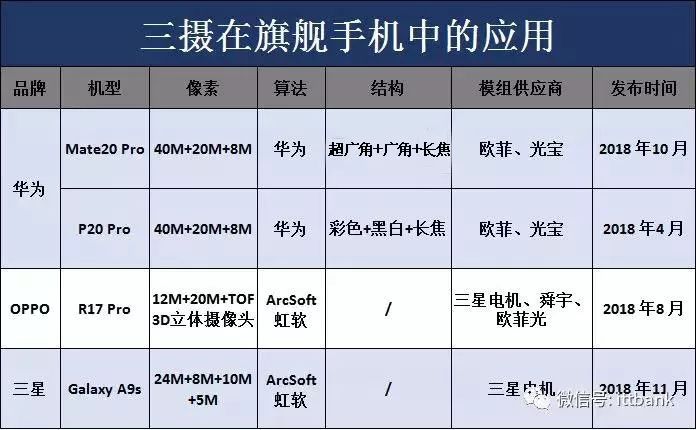

三摄

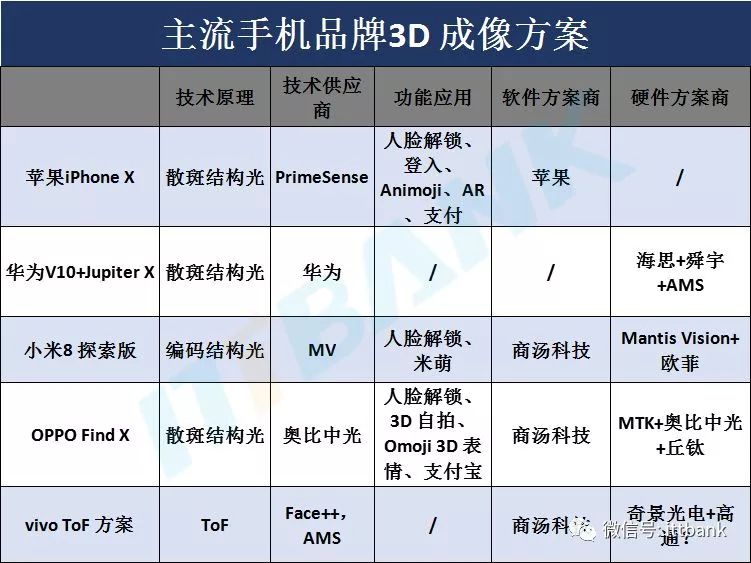

3D成像

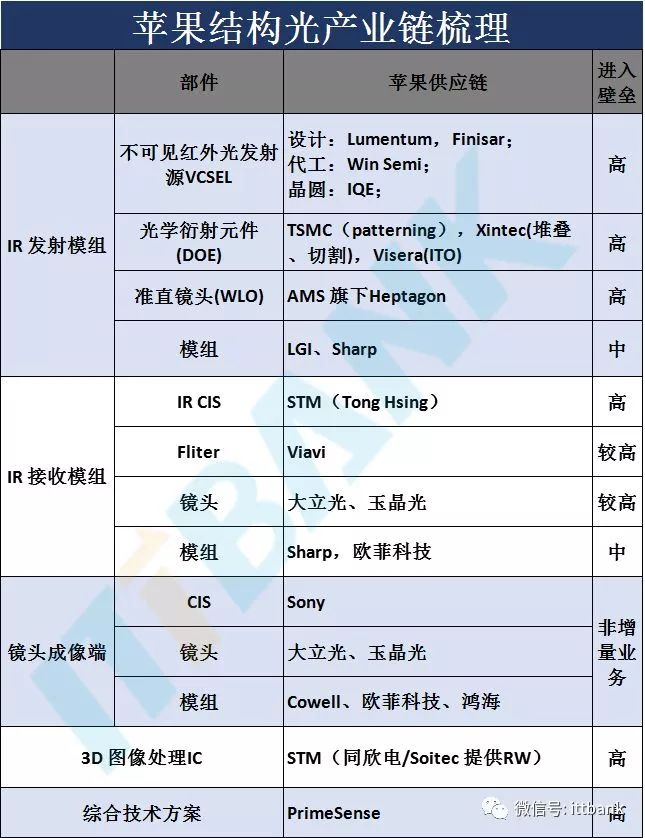

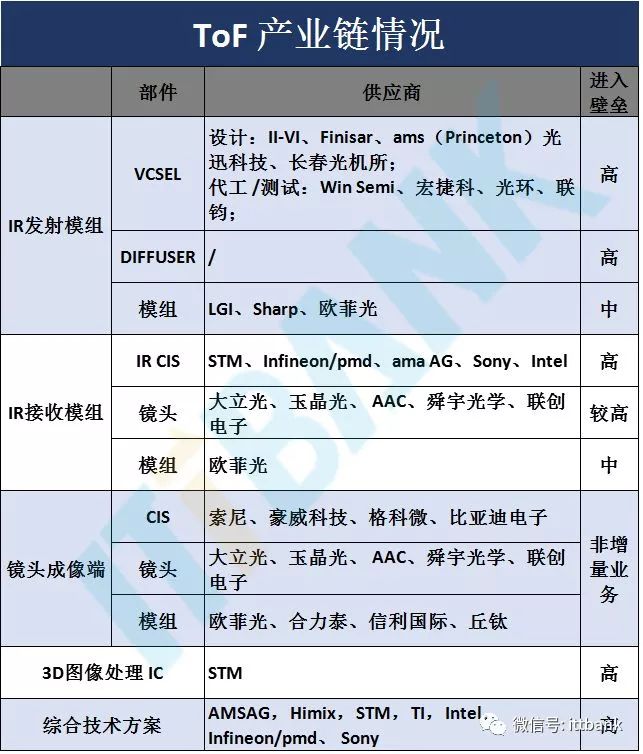

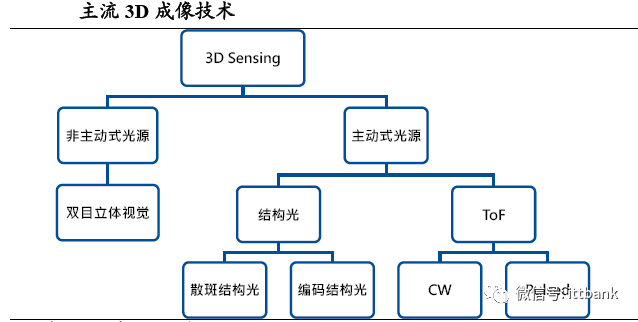

3D 成像技术主要有3 种:1)结构光(散斑结构光、编码结构光);2)ToF-飞行时间法;3)双目立体视觉。前两种是主流。

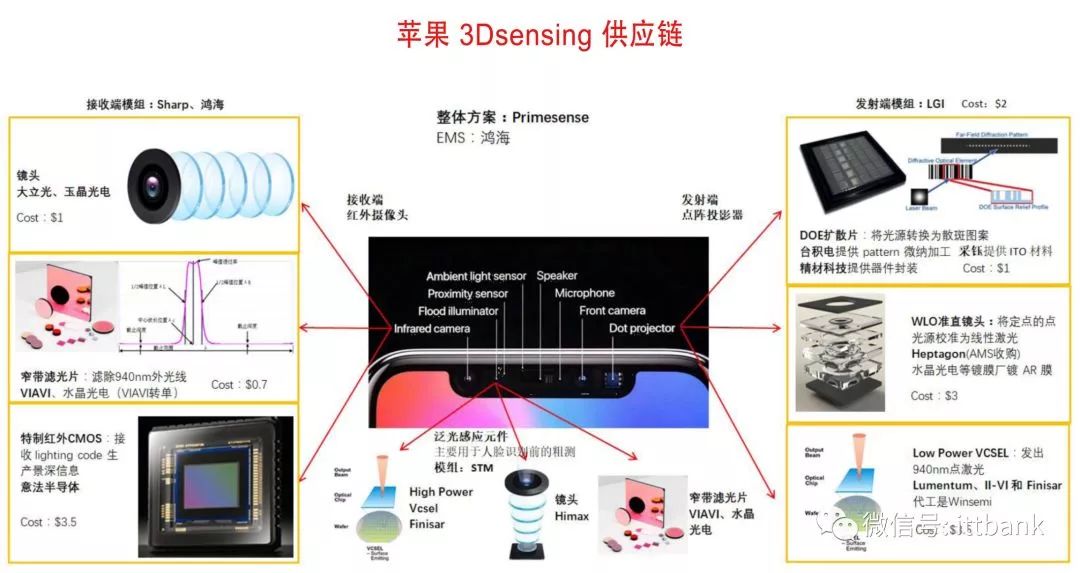

iPhone X 采用的 3D Sensing 核心元件包括点阵投影器(Dot projector)、接近传感器(TOF)和泛光照明(Floodilluminator)等。

CMOS芯片PART/01

当前主流CMOS厂商可以被分为两类。

1、采用自主一体化模式

从芯片设计->制造->封装->检测完全由公司独自承担完成,例如索尼和三星,,这类模式可发挥产品先发技术优势,良率高,利润独享,供应链周期稳定等特点。

2、采用分段外包模式

自身设计芯片->制造商代加工->第三方封装检测

代表公司例如豪威(Omnivision)、安森美半导体(OnSemiconductor)、中国格科微等,中芯国际是格科微的制造商,晶方科技和昆山西钛为其封装检测。

台积电为豪威代加工,晶方科技和华天科技等为其完成封装检测;

这类模式主要针对同质化产品,可以迅速根据市场需求调整产能结构,转嫁制造风险给代加工企业。

目前高端CMOS芯片系列:主要有三星主导ISO cell,和索尼主导背照式、堆栈式的IMX。

镜头PART/02

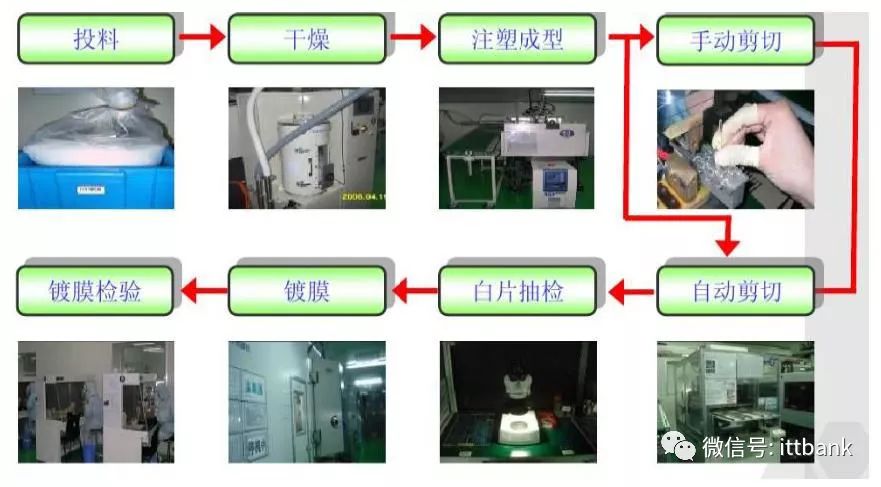

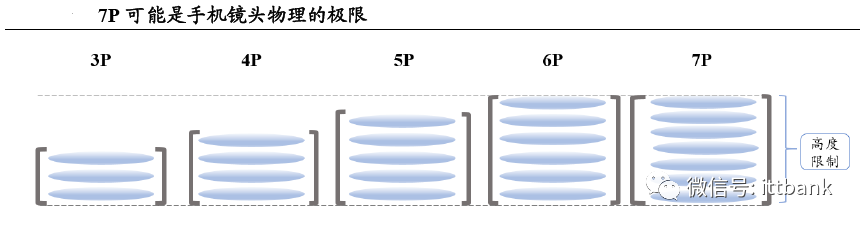

塑料镜头当道,注塑成型为主要生产工艺

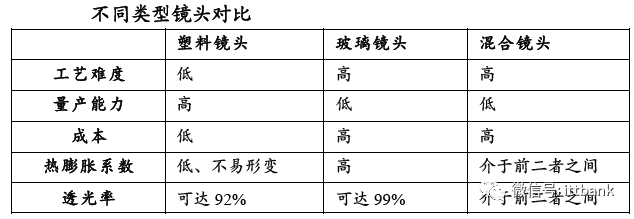

手机镜头(Lens)负责将光线聚焦至CIS,是决定手机摄像头成像品质的重要部分。镜头一般是由几片透镜组成,其材料主要是球面玻璃(Glass,G)或非球面塑胶(Plastic,P)。玻璃的透光量和光损失表现比塑料镜头要好,但是成本更高,因此除了一些高端摄像设备,现在更多的镜头一般采用塑料材质。通过增加镜片可以改变焦距,消除畸变,但过多会使得等效光圈变小。

手机镜头生产主要流程

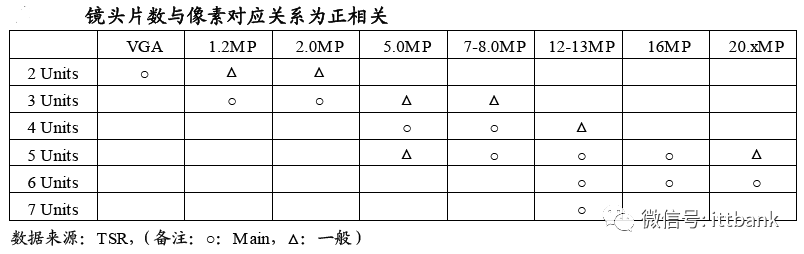

不同镜片数量镜头

一般而言镜头片数越多,成像效果越好,高像素一般对应更多的镜头片数。在2MP 上3P 是主流,5MP 上4P 是主流,但也有为了实现低价而采用3P。8MP 采用4P 和5P,5P 为主流。12-13MP 采用了5P 和6P,也有对13MP 进行4P 产品化的情况。16-20MP 采用5-6P。

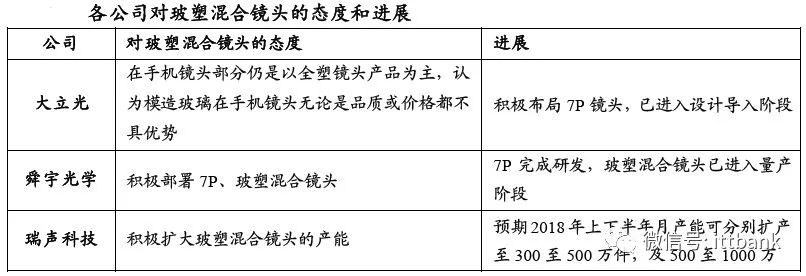

WLG(晶圆级模造玻璃)有望降低成本,推动玻塑混合镜头发展

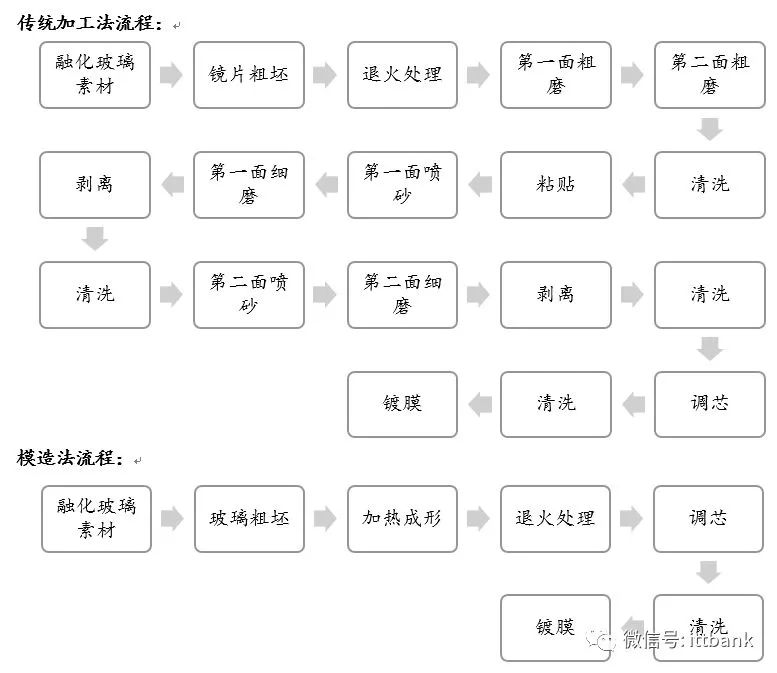

传统的玻璃镜片生产主要依赖研磨,抛光等工艺,存在生产成本高,效率低等缺点。一种升级的加工手段为玻璃镜片模造加工,通过将玻璃加热软化,之后利用具有高精密表面的成型模具加压制成非球面形状。

传统玻璃加工VS 模造加工

然而传统的模造加工只能针对单个镜片加工,加工效率低,成本高,因此晶圆级模造玻璃(WLG)因运而生。顾名思义,WLG 是对整片玻璃基板进行加热压缩,一次性制造多颗模造镜片。晶圆级模造玻璃的模具的典型制造材料为硬质碳化钨。

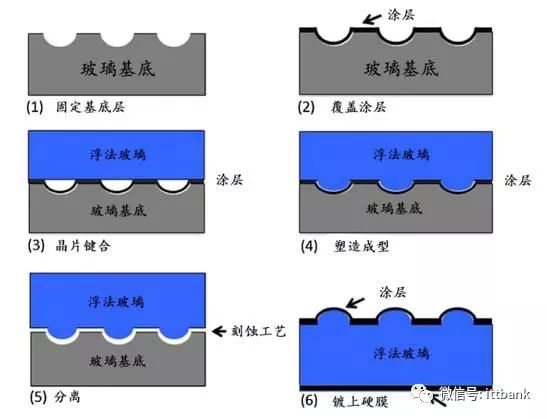

WLG 制造工艺

WLG 成品

WLO 尚无法支持高像素应用,准直镜为其应用方向

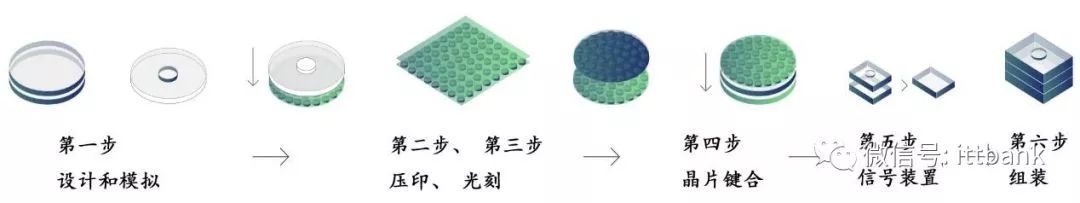

WLO(晶圆级镜头)是指晶元级镜头制造技术和工艺,与传统光学元件的加工技术不同,WLO 工艺在整片玻璃晶元上,用半导体工艺批量复制加工镜头,多个镜头晶元压合在一起,然后切割成单颗镜头,具有尺寸小、高度低、一致性好等特点。

传统镜头VS WLO(晶圆级镜头)

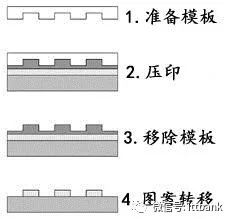

WLO 制造流程

WLO 压印和光刻流程

马达PART/03

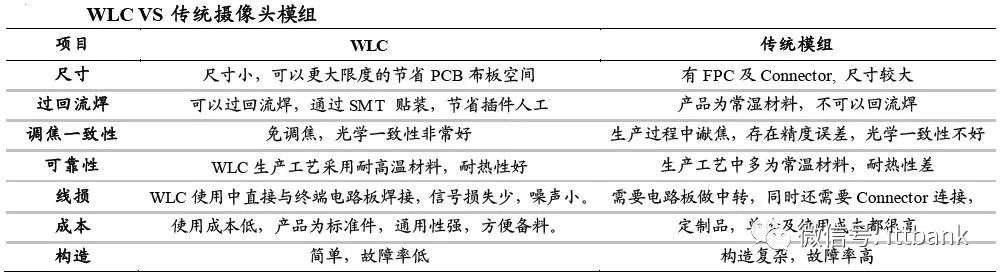

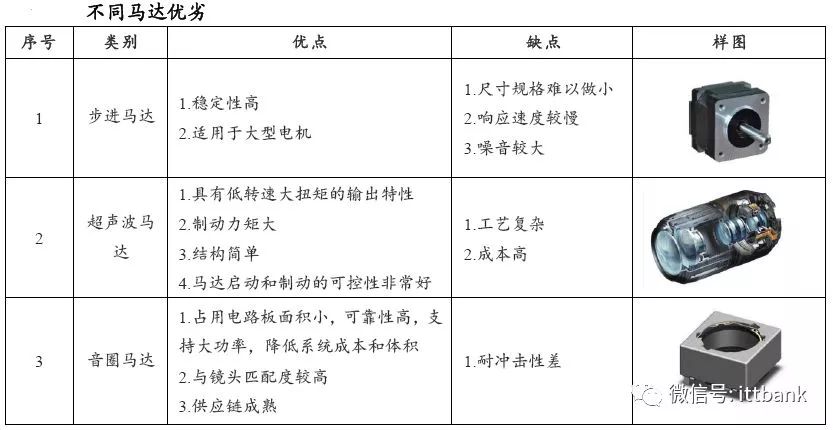

马达在摄像模组中的作用主要是实现AF(自动对焦)与OIS(光学防抖),目前智能手机采用的马达主要分为三种:步进马达、超声波马达和音圈马达。

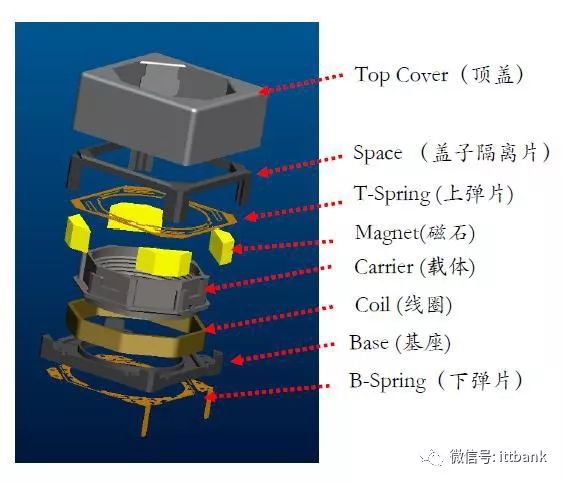

其中音圈马达以其结构简单、体积小等特点较好的契合了智能手机市场对于外观的需求,是目前智能手机高精密微摄像头主流应用技术。音圈马达VCM (Voice Coil Motor) 属于线性直流马达的一种,其组成组件主要包括永久磁铁、轭铁与线圈三部分,是一种具有直接驱动、固定行程特性的致动器,所产生的推力与流经线圈电流成正比。音圈马达从功能上可分为开马达(Open loop)、闭环马达(Close loop)、Alternate(中置马达)、OIS 光学防抖马达(分平移式、移轴式、记忆金属式等)、OIS+Closeloop 六轴马达。

VCM 结构

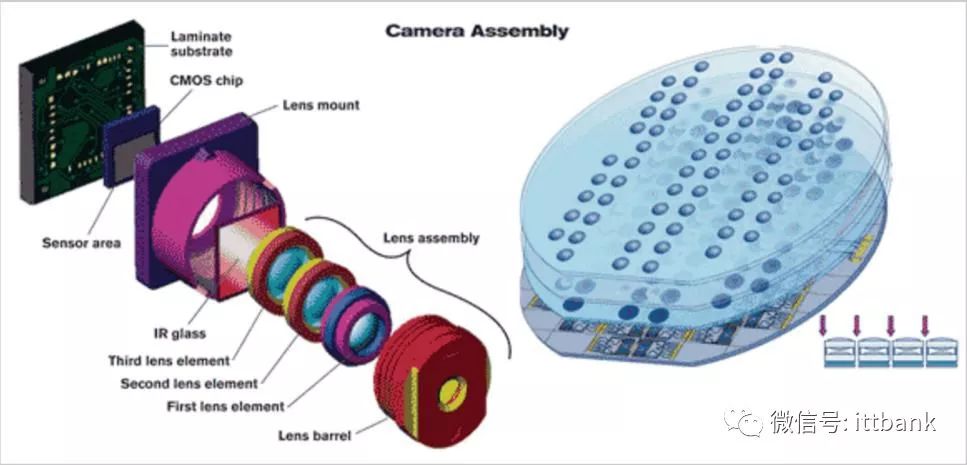

模组PART/04

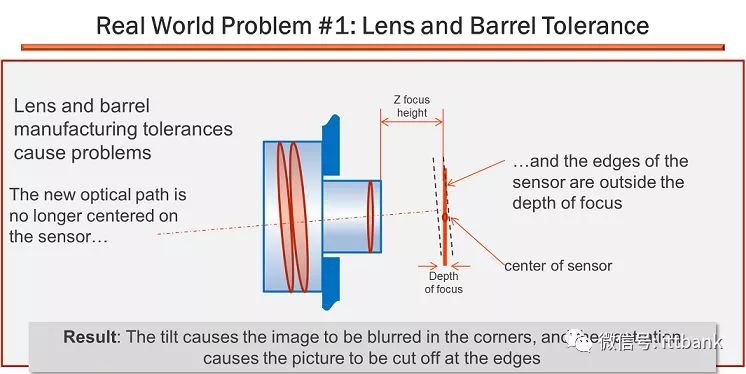

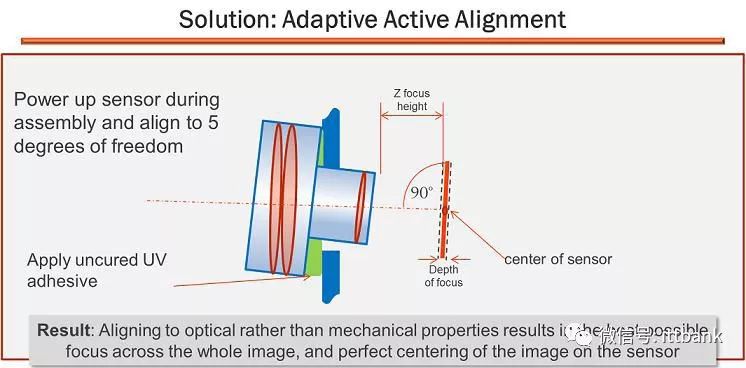

多摄需AA 制程,提高CCM 门槛:摄像头模组的封装涉及到图像传感器(CIS)、镜头、音圈马达(VCM)、PCB 电路板等零配件的多次组装,由于传统的封装工艺(如COB)一般是根据设备调节的参数进行零配件的移动装配的,造成零配件的叠加公差越来越大,最终将导致成像最清晰位置偏离中心、画质均匀性较差等诸多问题。例如:镜头可能会偏离垂直轴线一定角度,从而导致镜头中心和CIS 中心不在一个水平线上。因此边角的图像信息会损失。而传统封装工艺使得CIS 本身可能逆向偏离垂直轴线一个角度,从而使得边角的损失更大。

传统封装带来的误差

对于这一问题的解决方案称为AA(Active Alignment)主动对准技术,按照光学效果而非机械参数进行装配。拥有AA 制程的设备在组装每一个零配件时,设备将检测被组装的半成品,并根据被组装半成品的实际情况主动对准,然后将下一个零配件组装到位。AA 制程通过调节镜头对准至6 个自由度(X,Y,Z,θX,θY,θZ),即调节相对位置和镜头倾斜,可确保拍照画面中心最清晰,以及提升画质均匀性,产品一致性得到显著提升。

AA 制程实现主动对准

对于摄像头模组厂而言:1)AA 制程技术难度大,要保证模组调度效率的一致性、稳定性和平衡性,对设备和工作人员要求较高;2)设备价格高,每台价值30-40 万美金,资金占用量大。但是在图像传感器像素持续走高和单像素面积不断降低的大趋势下,镜头与传感器相对定位的准确性要求在不断提高,传统的封装工艺已经力不从心,AA 制程已成为高质量摄像头的门槛。

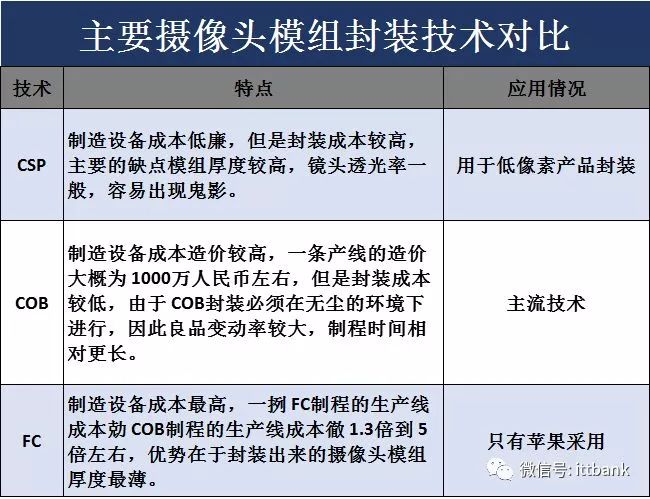

摄像头模组主流的封装技术分为三种,一种为CSP 技术(chip sizepackage),一种为COB 技术(chip on board),以及FC(flip chip)技术。

3D成像:结构光与ToF 将为3D 成像主流方案PART/04

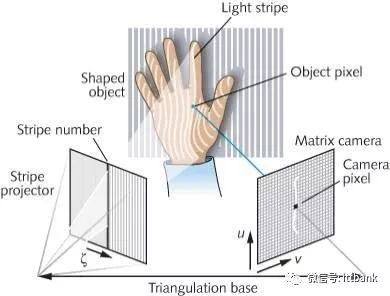

结构光

“结构光”指一些具有特定模式的光,其模式图案可以是点、线、面等。结构光3D 成像的原理是首先将结构光投射至物体表面,再使用摄像机接收该物体表面反射的结构光图案,由于接收图案必会因物体的立体型状而发生变形,故可以试图通过该图案在摄像机上的位置和形变程度来计算物体表面的空间信息。

规则光栅的结构光

PrimeSense 结构光

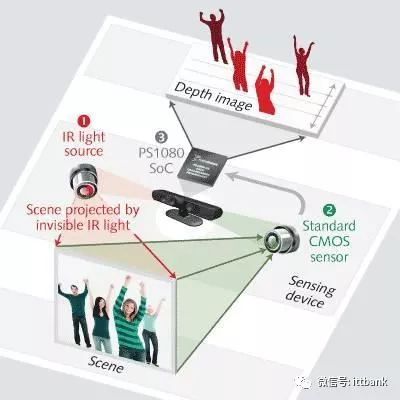

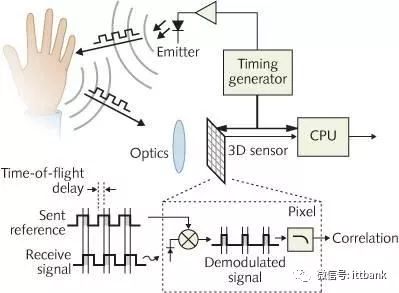

ToF(飞行时间法)

ToF 技术是发射一束经过相位调制的红外激光到被测物体,当红外激光被反射回摄像头,会因为光飞行时间的延迟,导致相位跟发射时的相位有微小的变化,通过计算相位的变化,就可以计算出被测物体到摄像头之间的距离。

ToF 成像原理

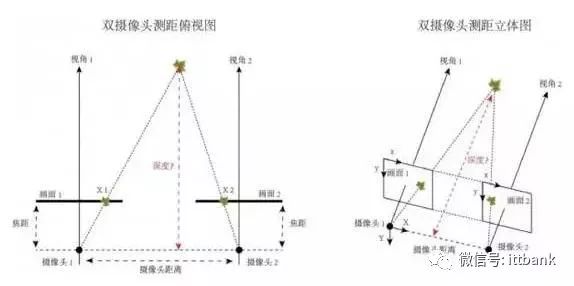

双目立体视觉

所谓双目立体成像就是利用两个摄像头捕捉的图像之前的视场角度差,来计算出被测物体到摄像头的距离,当视场角越大说明距离越近,反之则越远。

双目立体视觉技术

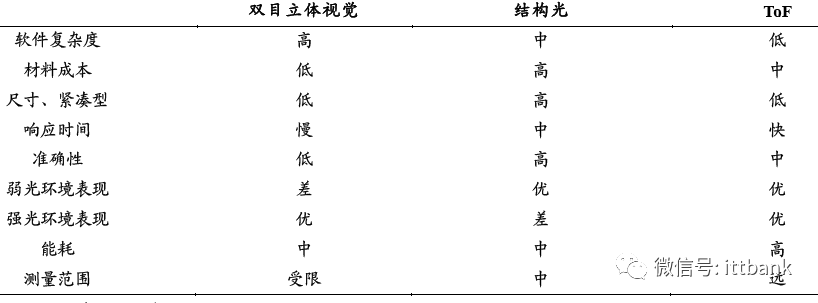

双目立体视觉、结构光和ToF 三种成像技术对比

综合而言,双目立体视觉在检测范围,3D 建模时间,弱光环境性能,功耗,算法复杂度等指标上明显弱于结构光和ToF,存在明显缺陷,因此我们判断未来该技术在手机3D 成像领域前景暗淡。结构光与ToF 各有优劣,都具备商用推广的基础。

1) 结构光:适合近距离场景,目前已被手机作为前置3D 成像方案采用。同时结构光产业链当前成熟度最高,已具备量产能力,在苹果的引领下安卓阵营在2018 年也陆续导入。

2) ToF:适合远距离场景,同时在强光下表现较好,预计将成为手机后置3D 成像主流方案。另外考虑到ToF 相比结构光方案在尺寸和成本上具备优势,因此预计在前置3D 成像方面也将有所渗透。

-

努比亚崔小辉:双摄是目前主流,3D摄像引领未来2017-06-30 2843

-

用无线摄像头把摄到的即时视频通过无线发送,发到单片...2013-09-25 4222

-

双摄像头和单摄像头的区别 哪个好为什么选择单摄像头2016-11-28 156936

-

这摄像头略moto 乐视Pro3双摄AI版发布2017-04-11 972

-

单摄像头已死! 手机将正式进入双摄时代?2017-04-17 1221

-

三摄像头手机明年普及 四摄正在路上2018-06-23 5763

-

Lucid宣称可以基于任何分辨率的任何双摄像头进行定制2018-07-05 4593

-

双摄市场持续扩散,二线摄像头供应链也产生格局变动2018-07-16 3845

-

三摄或将给摄像头模组厂商带来新一波红利2018-08-08 750

-

LG手机最新专利——16颗摄像头的曝光,手机多摄成“新宠儿”2018-11-27 3610

-

OPPO新机专利曝光,使用新旋转摄像头,双摄变三摄!2019-05-31 4364

-

为什么华为Mate30Pro前后都采用了3D深感摄像头2019-09-24 77033

全部0条评论

快来发表一下你的评论吧 !