金属增材制造将是未来产业发展的新增长点

制造/封装

描述

3D打印通过与大数据、人工智能等技术深度融合,正在掀起一场全方位的新科技革命和产业革命,这些曾经的科学幻想,如今已经融入人们的衣食住行用,将对人类生产模式、生活方式、价值理念等产生深刻影响。

未来产业发展的新增长点

世界各国纷纷将增材制造作为未来产业发展新增长点。全球著名的麦肯锡报告认为,增材制造将是决定2025年经济的12大颠覆技术之一。美国《时代》周刊将增材制造列为 “美国十大增长最快的工业”,英国《***》杂志认为增材制造将“与其他数字化生产模式一起,推动实现第三次工业革命”,认为该技术将改变未来生产与生活模式,实现社会化制造。以云计算、大数据、增材制造等为核心、以“工业4.0”为标志的新一轮产业革命正在来临,制造业将成为国家经济竞争力的关键所在。欧美等发达国家将增材制造作为“再工业化”、“重新夺回制造业”、“重振经济”的国家战略,德国长期在金属零件增材制造技术方面处于领先地位。

随着土地、劳动力等要素成本的快速上涨,资源环境约束进一步增强,我国制造业传统的低成本竞争优势不断减弱,正面临欧美发达国家“再工业化”和发展中国家低成本承接产业转移的“双重挤压”。增材制造与信息网络技术、新材料技术、新设计理念的深度融合,将给传统制造业带来变革性影响,被称为新一轮工业革命的标志性技术之一。当前,增材制造已经成为航空航天等高端设备制造及修复领域的重要技术手段,初步成为产品研发设计、创新创意及个性化产品的实现手段以及临床诊断与治疗的工具,并且应用范围不断扩展。因此,借助云计算、物联网、大数据为代表的新兴信息技术,大力发展增材制造等颠覆性技术,是实现“中国制造”向“中国智造”转变的时代选择,是实现制造业弯道超速,打造我国制造业新优势,实现“制造强国梦”的必然选择,也是力争抢占未来科技和产业制高点的必然选择。

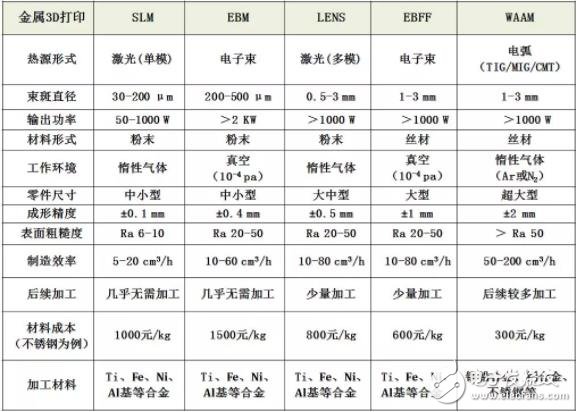

金属增材制造是最前沿和最有潜力的增材制造技术,是先进制造技术的重要发展方向。金属增材制造技术是以高能束流(激光束/电子束/电弧等)作为热源,通过熔化粉材或丝材实现金属构件逐层堆积成形。根据所采用能量源和成形材料的不同,典型的金属增材制造主要包括激光选区熔化(Selective Laser Melting, SLM)、电子束选区熔化(Electron Beam Melting, EBM)、激光近净成形技术(Laser Engineered Net Shaping, LENS)、电子束熔丝沉积成形(Electron Beam Freeform Fabrication, EBFF)和电弧增材制造(Wire and arc additive manufacturing, WAAM)。

表1:目前较成熟的典型金属增材制造的技术原理和技术特点等的对比

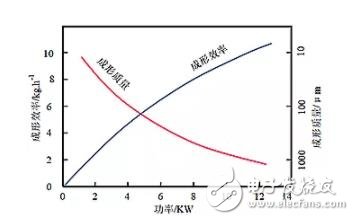

同步丝材送进技术采用电子束或电弧(CMT、MIG、TIG等)等作为热源,将金属丝材加热熔化,连续堆积形成沉积层,最终形成“近形”制件。沉积层厚度为毫米量级,具有成形效率高,制造成本低等优点,目前该技术主要用于制造大型零件毛坯,随着技术的发展,通过增减材一体化复合,可能将为大型复杂构件的低成本制造提供一种替代方案。电子束选区熔化(EBM)的优点在于其能量密度高,热影响区小,变形小,生产率高等,但须在真空环境中进行,需要一整套专用设备和真空系统,价格较贵,生产应用具有一定局限性,但是电子束能力密度高,扫描速度快,束斑直径大,成形精度不及激光选区熔化技术,随着电子腔技术的发展,EBM技术将会得到快速的发展。激光成形最重要特点是热量集中,加热快、冷却快、热影响区小,进而影响金属相形成的均匀度。金属激光近净成形(LENS)采用的激光功率比较大(2-10 kW)、光斑直径大(1-10 mm)、粉末沉积效率高(最大1-3 kg/小时),但是成形精度低(毫米级别),其技术特点适合应用于大型构件毛坯件的加工成形,随着增减材一体化技术的发展,LENS技术的应用将会进一步得到拓展。金属选区激光熔化(SLM)成形技术是目前金属增材制造中发展最成熟、应用最广泛的技术,采用激光功率较低(200-1000W)、激光能量密度高(106-8W/cm2)、光斑直径小(50-200μm)、粉末沉积效率低(5-30 cm3/h),但是制造精度很高(20μm),最小壁厚可以达到100μm,构件性能可达到同成分锻件水平,精度远高于精铸工艺,零部件致密度近 100%。目前受到SLM设备成形尺寸的限制,SLM主要用于制造中小型复杂精密构件,但随着多振镜和增减才一体化技术的发展,SLM的应用领域和成形件尺寸都将得到进一步的发展,短期内被其他技术取代的可能性不大。如图1所示,增材制造的成形质量和成形效率之间存在着矛盾,针对不同的应用领域,应综合评估权衡成形质量、效率和成本之间的关系,选择性价比最佳的3D打印该工艺。

图1:增材制造成形效率与成形质量的关系

增材制造的应用

3D打印应用的领域越来越宽广,从民用的消费品、文化创意产品、建筑的设计到航空航天的结构,这方面国内很多研究单位做了大量的工作,已经用在飞机结构件的承载件,例如C919的很多零件上。现在中国民用飞机也有自己的目标,上海商发准备80%发动机的零件都用3D打印来支持研发,GE公司也已经有三分之一的飞机发动机零件用3D打印进行生产,并且已完成了30000个燃油喷嘴的SLM成形和应用验证。未来各种增材制造技术将得到进一步的快速发展,效率更高成本更低的增材制造工艺也可能会被不断提出,各种增材制造技术将同台竞技,不断拓展自己的应用领域。

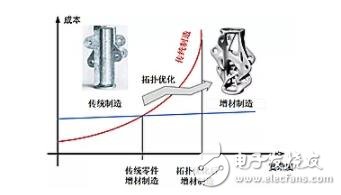

图2:结构复杂对增材制造与传统制造零件成本的影响

图2表示构件的复杂程度对制造成本的影响,对于传统的机械制造(如车铣刨磨钻),零件的制造成本随复杂程度的提升指数级的增长,且与制造的批量有关系,批量小于3000件时,成本非常高。而零件的复杂程度对增材制造的成本影响很小,增材制造过程几乎不受零件复杂程度的影响,其成本主要决定于制造改零件所需要的时间。因此对于单件小批量生产和具有较高几何复杂性的零件,增材制造具有显著的竞争优势。传统的零件的制造受到零件本身复杂性的限制,往往在设计过程中并未完全实现功能优先的设计,结构上有很多冗余,浪费材料,增材制造可以通过结构拓扑优化设计,极大的提升其性能,实现轻量化、高强度。增材制造可以将不同成分和颜色的不同材质材料按需分布在所需要的位置,获得理论设计最佳和功能优先的一体化设计和制造,真正意义上实现“控材控形控性控色”。

增材制造的未来

增材制造的发展已经不单纯是一个技术问题,而是一个生态问题了。当然,在技术层面,3D打印仍在不断创新、深入、延伸和融合;而在生态层面,增材制造正不断向系统化、平台化、生态化方向发展。在消费级,3D打印倾向于个性化、定制化发展;在工业级,3D打印更强调金属增材制造的低成本批量化应用。任何技术的创新发展都有其成长轨迹,由于增材制造在数字化、轻量化、更好性能、更好设计、更利于建模模拟测试、更短制作周期等方面具有独特优势,其发展潜力无疑是非常巨大的。

未来,对于3D打印技术的发展,我们不可盲目乐观,也不能妄自菲薄,需要全社会协同,“政产学研用金”六位一体,协同发力,共同促进3D打印技术的快速发展,助推“中国制造”向“中国智造”的发展。建议政府应出台相关的扶持和培育政策,充分发挥政府的引导和顶层设计作用,成立3D打印产业发展基金,推进产业链、创新链、资金链有机融合,形成多元投入格局,建立‘沿途下蛋’机制,边出成果边应用,重点支持对行业具有支撑和辐射作用的研究院和龙头企业;建立项目研究容错机制,鼓励有实力的高校和科研院所强强联合,在基础研究和原始创新方面重点突破,减少低水平重复研究,在成果和人才评价上更加的注重研究成果对社会、对国家的贡献;鼓励社会资金与政府引导资金良性互动,从项目研究、孵化、市场化等全过程给予引导和支持,相关企业应该先行动起来,看准机会,及早布局,大胆投入,在未来科技发展的竞争中赢得先机。

-

看视频,抽好礼!Aigtek带你揭开金属增材制造测试系统神秘面纱!2025-03-20 502

-

增材制造技术原理及应用有哪些2024-06-07 9640

-

增材制造技术发展趋势有哪些2023-04-26 2068

-

FPGA打造新增长点.zip2023-01-13 497

-

Ntron氧气分析仪在金属增材制造过程中的应用2021-09-02 1875

-

西门子3D打印新技术,助力金属增材制造发展2020-05-23 3432

-

全球增材制造行业正在快速发展未来6年年复合增长率将高达24%2019-09-17 1766

-

我国增材制造技术发展趋势及应用2019-05-29 5587

-

我国增材制造产业向前推进面临难题,需要加快产业的标准体系建立2018-11-01 1779

-

浅谈增材制造发展现状 有关《行动计划》发布2018-05-04 2368

-

金属增材制造样本2016-12-25 838

-

微电子的三个发展方向—缩小器件尺寸、soc、产业增长点2011-12-12 14629

-

亿光:LED背光和照明将是LED产业主要增长点2010-04-09 767

-

聚光光伏(CPV)技术 关注产业未来发展的新增长点2010-03-01 1063

全部0条评论

快来发表一下你的评论吧 !