你知道温控器在热塑成型机上的应用?

嵌入式技术

描述

前言

吸塑成型技术即塑料片(板)材热成型加工技术,又叫热塑成型,是塑料二次加工工业技术中的一种。利用真空泵产生的真空吸力将加热软化后的PVC、PET、PETG、APTT、PP、PE、PS等热可塑性塑料片材经过模具,真空压力使片(板)材变形,达到要求的形状和尺寸,或贴附着于各种形状产品的表面,辅以配套工序,实现应用目的。

系统介绍

吸塑成型设备包括夹持系统,加热系统,真空和压缩空气系统及成型模具等几部分。塑性塑料片材的吸塑成型过程,主要工序之一就是片(板)材加热。本机使用的是红外线加热方式,红外线的传热形式是辐射传热,具有穿透力,内外同时加热,效率良好升温迅速,热惯性小,不需要暖机即可开始工作。

图1 现场应用图 3 DT3温控器

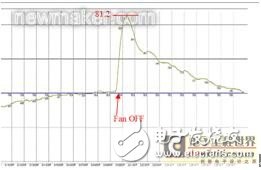

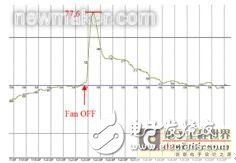

台达新一代温控DT3,支持最快0.1S的采样周期,提供多种优越控制模式与自整定功能:Self-Tuning, FUZZY, PID, ON/OFF, Manual,其中最新研发的Fuzzy模糊控制功能可在设定温度与实际有温差时在一定范围内动态调整多组PID各项参数。当检测与SV有较大差异时,系统立刻重新计算PID,以达到快速反应的效果。图中可看出,当干扰进入和干扰消失时,FUZZY PID反应速度都较传统PID快很多,更快收敛。

图2 传统PID控制效果

图3 Fuzzy PID控制效果 DT3的三色LCD显示屏幕,提供简单明了的视觉界面,可直观地显示出仪表目前的运行状态。如发生超温报警等异常状态,就可借助显示色差提醒用户及时处理。另外,DT3还提供强大的功能扩展性,如RS485、事件输入、变送输出、远程遥控输入、CT电流检测功能模块,应用更具弹性。

吸塑机加热区域面积较大,需要数十个陶瓷红外加热片一起工作才能达到要求加热功率,并且使整个加热区域的温度基本一致。模具闭合后,材料表面的散热大致相同,只要所有加温区域的加热片的输出功率一致,温度就可保持稳定。

吸塑成型过程为:送板(片)材-----合模--加热软化-----吸塑成型。

陶瓷红外加热片是易损配件,日常维护需要经常检测每路工作是否正常,一般检测其工作时电流是否在正常范围,DT3的CT电流检测功能正合此要求。

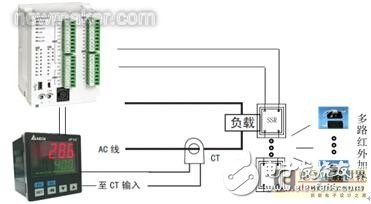

用DT320RA-0202作为主控制,检测中心点的温度计算温度差值,输出PID控制运算输出量。DT3的输出接到台达SX2 PLC的输入。检测到DT3输出信号时,PLC打开多个输出通道,如此可以 1个探头控制多个温控区域。

通过PLC选择红外加热管对应数量的输出通道,可以选择各种不同大小加温区域。例如16个红外加热片,则SX2扩展16个DO输出通道。通过HMI和DT3的485通讯功能,可以读取写入温度设定值SV及测量温度值PV,以及PID系数等其它参数。

图4 控制结构简图 DT3提供最多两个CT检测,最大支持100A的电流检测。CT输入分别侦测输出一、输出二的电流,相对应的输出“ON”时,PLC接通DO导通SSR,负载流过电流,利用CT线圈量测陶瓷加热片汇总电源线的电流,即可以测量出对应电流是否在正常范围。

DT3还可设定ALM1或ALM2其中一路报警为CT警报,设好CT上下限范围,若电流超过设定警报范围,警报输出继电器就会闭合。通过485通讯,DT3的寄存器1182H和1183H的内容分别为CT1和CT2电流值,可以方便地读取到HMI上显示。

日常维护检测各个区域陶瓷片时,设定好CT警报,DT3检测加热器汇总电源的接线,配合PLC逐个区域选通,即可方便地检测每一个加热器件工作是否正常。

现有方案简洁,但如需要更精确地控制每个加热片对应点的温度,可以采用台达多路温控模块DTE。一个红外片区域连接DTE的一个通道,直接使用DTE温控器PID计算和多路输出控制SSR固态继电器,不需再通过PLC。可以更精确地控制温度,只是成本会有所提高。

结束语

用户只需在原有控制方案上添加一台DT3,就能实现更佳精确控制加热片,控制效果良好、方案简易高效、容易调试,且克服了此前控制速度较慢、程序计算量大、负载电流检测方案复杂的缺点,提高了设备的工作效率,达到了事半功倍的效果。

- 相关推荐

- 热点推荐

- 温控器

-

FeRAM在温控器中的应用优势2025-11-11 573

-

挤出中空成型机的主要构成部分2020-07-13 1640

-

基于温控器的热塑成型机怎么实现?2020-03-10 2287

-

温控器有几种类型2019-01-12 35908

-

温控器在热塑成型机上的应用2018-02-20 1702

-

冰箱温控器坏了的症狀_怎样测量冰箱温控器开关好坏2018-02-08 87587

-

CX1030嵌入式IPC在DF10滤棒成型机上的应用_李义端2017-03-19 829

-

双缸双工位纸浆模塑成型机三菱PLC程序2016-12-10 694

-

台达自动化产品在塑料床垫成型机上整合应用2010-09-20 844

-

温控器相关小知识2009-11-24 1475

-

台达机电产品在砌块成型机上的应用2009-06-17 851

-

艾默生EC10系列PLC在砌块成型机上的应用2009-06-13 1842

-

电冰箱温控器代用装置2006-04-16 1277

全部0条评论

快来发表一下你的评论吧 !