模拟气体阀门内漏的试验装置及试验方法

测量仪表

描述

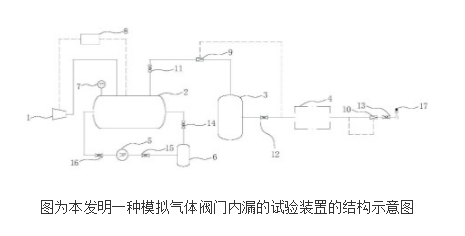

今天为大家介绍一项国家发明授权专利——一种模拟气体阀门内漏的试验装置及试验方法。该专利由中国石油化工股份有限公司青岛安全工程研究院申请,并于2017年7月18日获得授权公告。

内容说明

本发明属于石化设备泄漏检测领域,具体涉及一种模拟气体阀门内漏的试验装置及试验方法。

发明背景

阀门内漏传统检测方法需要停产、拆卸和打压等工序,目前还缺乏在线诊断阀门内漏程度的有效方法和手段。国外学者近十几年进行了大量研究,Kaewwaewnoi W 。,Mostafapour A,Noipitak M,Meland E和戴光等人基于Lighthill的早期研究结果提出了阀门内漏产生声发射的理论预测。声发射检测技术作为一种新型的无损检测技术被证明是一种有发展潜力的检测手段。

由于石化生产装置工况复杂,如何建立不同工况下的阀门内漏量关系式,即在给定的工艺参数条件下,基于声发射信号来判断阀门内漏量,是困扰石化企业的一个难题。

申请号为“CN 102928181 A”、发明名称为“一种用于烃类阀门内泄漏检测的模拟系统”公开了一种模拟阀门发生内泄漏的检测系统及其方法。通过控制阀门的不同开度来阀门发生内泄漏的状态,通过差压变送器、流量传感器以及声发射探头传输信号,由后端的数据采集软件采集相对应的各组数据。并且在大量数据的基础上形成了一套判别软件在现场离线检测时可以通过调用数据库里的对应信息来判断阀门是否发生内泄漏,以及泄漏量的大小。

然而,上述技术采用流量计来计量阀门内漏量,而流量计范围窄,阀门尺寸不同,内漏量差别很大,不同阀门需要采用不同测量范围的流量计,实施成本高,而且不同流量计之间的相应差异,难以保证数据可靠。另外,石化生产装置中,除少数开口管线背压为大气外,多数阀门有背压,上述技术的试验阀门背压是通过收集罐实现的,无法自由设置,因此难以满足模拟石化生产多工况。现有试验采用刚性管线连接各部件,难以适用不同标准或不同压力等级或不同类型的石化阀门,模拟阀门类别受到很大限制。

发明背景

针对现有技术中存在的上述技术问题,本发明提出了一种模拟气体阀门内漏的试验装置及试验方法,设计合理,克服了现有技术受流量计测量范围的限制,适用范围广,操作简易,节约成本,具有良好的效果。

为了实现上述目的,本发明采用如下技术方案:一种模拟气体阀门内漏的试验装置,包括主管线、仪表管线、压力信号线和控制信号线,还包括空气压缩机、储气罐、缓冲罐、试验阀门组、差压计、参比罐、温度计、空压机控制系统、第一调压阀、第二调压阀、第一阀门、第二阀门、第三阀门、第一仪表阀门、第二仪表阀门、第三仪表阀门以及第六“8”字型盲板,所述空气压缩机、储气罐、第一阀门、第一调压阀、缓冲罐、第二阀门、试验阀门组、第二调压阀、第三阀门和第六“8”字型盲板通过主管线依次连接,所述储气罐、第一仪表阀门、参比罐、第二仪表阀门、差压计和第三仪表阀门通过仪表管线依次连接,所述温度计设置在储气罐之上,所述空气压缩机和空压机控制系统通过控制信号线连接。

优选地,所述空压机控制系统和储气罐通过压力信号线连接。所述第一调压阀通过压力信号线和试验阀门组一侧即第二阀门靠近试验阀门组一侧连接。所述第二调压阀通过压力信号线和试验阀门组一侧即第二调压阀靠近试验阀门组一侧连接。所述试验阀门组包括第一试验管线、第二试验管线、第三试验管线、第一试验汇线和第二试验汇线,所述第一试验管线上依次设置有第一“8”字型盲板、第一波纹管和第一试验阀门,所述第二试验管线上依次设置有第二“8”字型盲板、第二波纹管和第二试验阀门,所述第三试验管线上依次设置有第三“8”字型盲板、第三波纹管和第三试验阀门,所述第一试验汇线设置在第二阀门和试验阀门组之间的主管线和靠近第一“8”字型盲板一端的第一试验管线相连接处,所述第二试验汇线设置在第二调压阀和试验阀门组之间的主管线和靠近第一试验阀门一端的第一试验管线相连接处。

优选地,所述第一试验汇线上设置有第四“8”字型盲板,所述第一试验汇线将第一试验管线、第二试验管线和第三试验管线的一端连接在一起。所述第二试验汇线上设置有第五“8”字型盲板,所述第二试验汇线将第一试验管线、第二试验管线和第三试验管线的另一端连接在一起。所述主管线公称直径在DN50~DN100范围内,所述第一试验汇线管径和第二试验汇线管径为所述主管线公称直径的3至5倍,所述第一试验管线、第二试验管线和第三试验管线管径为所述主管线公称直径的0 .5至3倍,所述第一波纹管、第二波纹管和第三波纹管最大伸缩范围不低于与其连接的试验管线管径的二分之一。

本发明所带来的有益技术效果:通过本发明模拟阀门内漏,采用调压阀控制试验阀门的上下游压力,可模拟石化生产工艺中阀门的真实工况,试验数据可靠性将有较大提高,通过试验数据分析形成的经验算法可直接用于相似工况条件下的阀门内漏诊断;借助于差分压力测量原理提高了装置模拟微小内漏的能力,克服了现有技术受流量计测量范围的限制,大大扩展了模拟阀门的类别和尺寸,具有适用范围广,操作简易和节省试验费用等优点。

本发明提出了一种模拟气体阀门内漏的试验装置及试验方法,与现有技术相比,有以下优点:根据本发明模拟石化生产阀门内漏,可以调整试验持续时间,使参比罐与储气罐的压差在测量仪表测量范围内,试验方案可行性强,克服了现有技术需要切换流量计的繁琐操作以及试验范围窄的缺点;本发明中的试验阀门上下游压力可以在一定范围内任意设置,可以全覆盖无缝模拟实际工况,采用本发明取得的内漏模拟数据在线诊断阀门的可靠性较现有技术更高;本发明通过各试验支线的盲板将试验阀门组中各阀门相互隔离,抑制了各试验阀门可能本身关不严而相互干扰;本发明各试验管线采用波纹管,以适合不同标准或压力等级的阀门内漏试验,拓展了模拟阀门的范围。

- 相关推荐

- 热点推荐

- 阀门

-

串联谐振耐压试验装置厂家2018-05-14 3029

-

变频串联谐振试验装置进行耐压试验的步骤2018-08-13 2015

-

变频串联谐振试验装置别称2018-11-19 1566

-

变频串联谐振试验装置功能强大在哪?2019-11-26 1682

-

变频串联谐振试验成套装置试验方法2020-01-08 1843

-

串联谐振试验装置在电缆耐压试验中的应用2020-09-05 1151

-

串联谐振试验装置的原理和操作方法2020-09-28 900

-

变频串联谐振试验装置耐压试验原理分析说明2020-10-26 2485

-

串联谐振试验装置的重要性2021-01-19 8163

-

如何连接变频串联谐振试验装置2021-09-03 1907

-

变频串联谐振试验装置的接线原理2021-09-06 1565

-

什么是串联谐振试验装置?2021-10-25 1591

-

基于单片机控制的火花试验装置的研究2010-05-04 616

-

串联谐振试验装置常见故障及排除方法2020-10-15 3649

-

三相继电保护试验装置的试验方法——每日了解电力知识2024-06-21 2092

全部0条评论

快来发表一下你的评论吧 !