MEMS典型的失效机理

描述

引言

微机电系统(MEMS:Micro-Electro-mechanical System)是基于微电子技术和超精密机械加工技术而发展起来的,将传感器、执行器、机械机构、信息处理和控制电路等集成于一体的集成微型器件或系统,其内部结构一般在微米甚至纳米量级。与传统的器件相比,其具有可大批量生产、成本低、功耗少和集成化程度高等显著的特点。常用的MEMS器件包括加速度、压力、化学、流体传感器,以及微镜、陀螺仪等,广泛地应用于消费电子、通信、航空、汽车、生物医疗、家电和环境等领域。然而,随着应用领域的日益广泛,MEMS器件需在各种恶劣的环境下完成传感、执行等功能,因此其可靠性问题变得越来越突出,已经成为了制约MEMS产业进一步发展的重要因素。

MEMS典型的失效机理

通用的MEMS器件中的部件主要有结构梁、结构薄膜、平层、铰链、空腔和齿轮装置等。虽然MEMS器件的应用非常广泛,但在特定的环境条件下,其部件经常会经历相同的退化或失效模式。本文详细地讨论了MEMS器件中常见的失效模式及其失效机理,主要包括粘附、磨损、金属蠕变、脆性断裂、分层和碎屑污染。

1. 粘附

粘附失效是MEMS中最常见且无法避免的问题之一。MEMS的尺寸微小,其可动结构部件由微米级的薄膜加工而成,比表面积大大地增加。根据比例定律,当表面力占主导作用时,会使得结构部件表面在接触时很容易发生粘附而导致器件失效(如图1所示)。MEMS中主要的表面力是毛细力、分子范德华力和静电力。

图1 梳齿驱动器的粘附失效SEM图

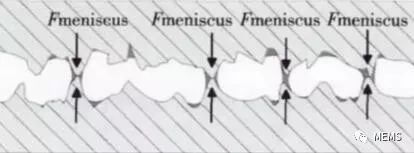

在湿度环境中,封装后的MEMS器件若因封装密封性不好使其悬臂梁暴露在空气中,水汽会因毛细凝聚作用自发地凝聚在表面微小的空隙或空洞中,形成水弯月面。由于分子范德华力的作用,梁上下表面出现应力差,导致悬臂梁发生弯曲。当梁面与其他表面接触时,水弯月面产生的毛细力使接触面相互吸引(如图2所示),而曲面又使得表面毛细力增强,最终导致界面粘附失效。MEMS结构表面的粗糙度越大,就意味着可凝聚的水汽越多,表面之间发生粘附的几率也就越大。因毛细效应引起的粘附问题可以通过一些技术手段来避免,包括疏水涂层、超临界CO2干燥或冷冻干燥技术,也可以使用真空封装或向封装中填充惰性气体的方式来实现。

静电力是另一种可能引起粘附的作用力。在静电驱动或摩擦的作用下,残余电荷会集聚在MEMS器件中的绝缘部件或绝缘层上,例如:氧化硅或氮化硅绝缘层和疏水涂层等。相邻表面的残余电荷引起静电力,在发生接触时,若电荷之间不能相互抵消,则可能会发生短暂的粘附失效。

图2 水弯月面产生的毛细力使接触面相互吸引

2. 磨损

磨损是由于相互接触的表面相对运动而造成的,是机械装置失效的主要原因之一。硅MEMS器件的主要磨损机理是粘着磨损。在粘着磨损中,相互接触的粗糙表面会在凸起点粘着在一起,表面的相对滑行造成凸起点磨损或断裂,产生碎屑或颗粒。传统的润滑剂由于粘度过大,并不适用于微机械系统,只能利用湿度环境中水汽的毛细凝聚作用来提供一定的润滑作用。

一项试验表明:微型电动机在-50%RH的湿度环境下运行,几乎没有磨损现象,而在0.1%RH的干燥环境下,机械构件的磨损现象严重。此外,在器件的设计中尽量地减少部件相对滑行的接触面积或提高运动部件的匹配度,也可以有效地降低磨损。

3. 金属蠕变

对于金属材料而言,其微米级薄膜结构的力学特性往往与其宏观结构的大不相同。与其宏观结构相比,金属薄膜极少显示出疲劳特性,但却更容易受到蠕变的影响。金属构件在高温环境下受应力长期作用会产生连续应变,并由此引起蠕变,经过一段时间后,蠕变可能因断裂而结束,造成器件断裂失效。所以,在金属MEMS器件中,蠕变问题不能被忽略。

通常情况下,当应力不大而温度又低于材料熔点的1/3时,材料不会发生明显的蠕变现象。而当温度达到材料熔点的1/3~1/2时,材料的蠕变速率会快速地上升。此时,即使应力在屈服极限以下,材料也很容易因蠕变而发生断裂。所以,一些低熔点的金属材料在室温下也会发生蠕变。因此,采用高熔点的材料或采取对结构部件冷却或隔热等方法,可以有效地降低材料的蠕变速率。

4. 脆性断裂

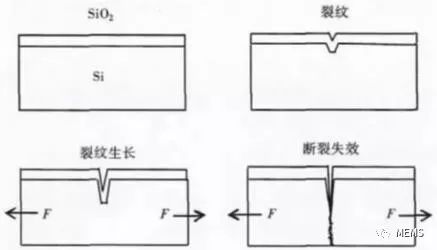

在较大的循环应力的作用下,虽然微米级的金属薄膜不易产生疲劳失效,但脆性材料却有可能在湿润环境中产生脆性断裂,或被称为应力腐蚀断裂。在MEMS器件中,硅(单晶硅和多晶硅)常被用来作为结构部件材料,以承受工作环境中的较大应力。硅本身并不会因为水汽而产生应力腐蚀,但暴露在空气中的硅表面易被氧化而形成SiO2薄层,氧化层容易吸附空气中的水分子,在高电场环境下,氧化薄层会与表面的水分子膜发生水解作用。若此时薄层上出现了细小的裂纹,裂纹会在水解和外界高拉伸应力的共同作用下生长。裂纹的生长会加快硅的氧化,促使过程不断地进行,并最终导致断裂失效(如图3所示)。对于硅材料薄膜,裂纹的起源、生长和最终过载失效均发生在本身的氧化层中。

图3 硅材料的应力腐蚀开裂的失效机理

5. 分层

MEMS器件中的基底具有多层结构,是器件的重要组成部分。由于多层材料的物理性质失配或工艺不同等,使得多层结构中有较高的残余应力。同时,外界温度的变化引起热应力变化,材料的热膨胀系数不匹配使得层间界面处产生拉、压应力。高温和低温应力的循环反复作用,使得界面因疲劳而产生裂纹并不断地扩展,最终造成分层失效,或引起封装气密失效。同时,作为电连接和机械连接的焊点也可能会因热疲劳而发生断裂,导致整个封装的失效。

研究表明,裂纹疲劳扩展速率随温度变化幅值的增大而呈指数关系升高。除温度应力外,化学腐蚀也可能会使界面之间的裂纹扩展并造成分层,原因在于化学物质可以依靠毛细作用不断地向裂纹深处渗透。所以,高纯度、无污染的工艺过程是保持多层结构可靠性的必要条件。

6. 碎屑污染

MEMS制造工艺复杂并且非标准化,不同类型的MEMS器件使用的制造工艺流程完全不同,所以用于IC的标准封装工艺并不适用于MEMS器件。MEMS器件封装过程中一些环节如晶圆切片、芯片键合等,容易产生碎屑。此外,器件微结构断裂,层间界面分层也会产生碎屑或微粒。Sandia国家实验室在对MEMS进行冲击试验时发现,当冲击大于4000 g时,在芯片边缘等处的碎屑会发生明显的移动,导致执行器短路,并有可能堵塞联动装置,阻碍器件机械部件的运动。

结束语

本文介绍了MEMS的典型失效模式和失效机理,以期对相关技术人员在开展失效分析和可靠性设计工作时有所帮助。技术人员可通过光学、扫描电子、声学显微镜和红外等分析技术,对MEMS器件的失效现象进行观测分析和特性分析,并以此为依据,在材料、结构等方面优化产品设计,达到提高MEMS器件的可靠性的目的。

-

电容器的常见失效模式和失效机理【上】2011-11-18 4217

-

电容的失效模式和失效机理2011-12-03 8945

-

SMT焊点的主要失效机理2019-12-24 4199

-

IGBT传统防失效机理是什么?2021-03-29 2035

-

MOSFET的失效机理 —总结—2022-07-26 5642

-

MEMS加速计的三种高压灭菌器失效机理2013-01-24 1884

-

元器件长期储存的失效模式和失效机理2017-10-17 1291

-

元器件的长期储存的失效模式和失效机理2017-10-19 1242

-

MEMS惯性器件典型失效模式及失效机理研究2018-05-21 9645

-

MEMS惯性器件在典型应用环境下的主要失效模式和失效机理进行分析和总结2020-07-31 4827

-

电阻器常见的失效模式与失效机理2022-02-10 994

-

保护器件过电应力失效机理和失效现象浅析2023-12-14 1873

-

晶闸管的失效模式与机理2024-05-27 2907

-

详解半导体集成电路的失效机理2025-03-25 1660

-

电子元器件典型失效模式与机理全解析2025-10-27 260

全部0条评论

快来发表一下你的评论吧 !