注塑机怎么选择?

电子说

描述

注塑机的采购项目并不是小投资项目。买了太大的注塑机会浪费,买得太小又不合用,因此选择一台符合本身产品需要的注塑机便成为每位买家最关心的内容。

一台好的注塑机必须制造一致的塑件,并于下次重做定单时亦然。单以注射重量作选机的标准是过份简化,只用锁模力也不足够。本文说明选择注塑机时要考虑的特性。注塑机特性分可量化的,及不易量化两类。前者在注塑机规格表上找到,后者只能自己测量或从口碑得知。现在只集中讨论注塑机的可量化特性对选择注塑机的影响。

可量化的特性

可量化特性,一般可以在注塑机的各种机型规格表上找到。在选择时,这些特性应作全盘考虑而并非个别考虑。总的来说,本章教你看懂注塑机的规格表。规格表的大部份可量化的特性是注塑机的最大许可值。一般来说,你可使用该值或较小的值。

1.1注射重量

注射重量是注塑机注射装置的一个重要参数。它是选择注塑机时最常用的参数也是关键的参数,以克(g)或安士(oz)表示(注:1克=0.035蛊司 1蛊司=28.35克)。这个参数虽然简单易明,但亦容易被误解。道理很简单,当选定了塑料后,注塑商便可确定塑件的重量,因此,他们容易以此注射重量来选机。

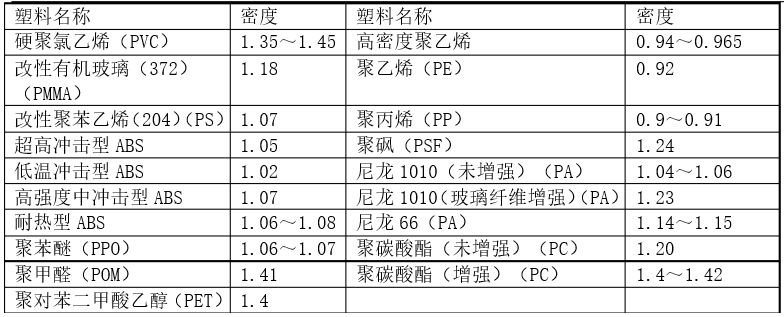

其实,注射重量的定义是指机器在对空注射条件下(没有注射进模具里),注射螺杆作一次最大注射行程时,注射装置所能到达的最大塑料注射重量。该参数在一定程度上反映了注塑机的加工能力,它可以是测量出来的,也可以从理论计算出来(理论值与实测值会有一定程度的差异)。测试所用的胶料通常是比重1.05的一般PS硬胶,当塑件的塑料有别于PS时,规格上的注射重量要经以下换算后才可使用。非PS塑料的注塑重量= Vx/1.05,(Wx =以PS计的注射重量。) 例如:赛钢的比重是1.42,它在一台注射重量(以PS算)227克的注塑机上注塑。此机以赛钢的注射重量应为227*1.42/1.05=307克赛钢。

1.2注射量的确定

首先计算制品的重量:W注射所需的重量。在本公司的产品样本上,所有实际注射量参数都是以聚苯乙烯作为例子来计算的,因此在实际情况中也分两种情况来考虑。当注塑制品是用聚苯乙烯(Wps;1.3~X塑料)要仿照上法,先计算出其应具有该种塑料的理论注塑量为Wx=(1.1)×(制品重+浇口系统总重);然后根据此塑料(PS材料的实际重量Wps= 1.05/Vx;根据计算结果PE)作,已计算出制品本身重20克,用以上公式先计算出(185+20)=246克 。

从手册或上表中查出Vx=Wps=1.05/0.92=280.8克。

1.3注射重量与注射容量的关系

注射重量并非注射容量乘以PS的比重:注射重量是测量出来的,而注射容量是理论性的。注射容量乘以PS的比重较注射重量为大,因为注塑时塑料会流入料筒与螺杆的空隙里。另外止回阀需往后移动才抵达关闭的位置。所以厂商一般用注射容量作计算注射重量的起点,理论的注射重量=注射容量×原料的熔融密度×注射效率系数。

1.4选择一台足够注射重量的注塑机

不应选择注射重量刚好等于塑件重量加流道塑料重量的注塑机。在要求不高的注塑中,如玩具人像,总重量应是注射重量的85%;在要求高的注塑中,如水晶用品,则用75%。分别是在空注射测量出的注射重量在注射压力下是较小的,而要求高的注塑使用高的注射压力。

例如:用比重1.38的硬性聚氯乙烯(UPVC)注塑玩具人像时的塑件与流道塑料共重113g,需要注射重量多大的注塑机?

解答:以PS表示的注射重量Wps =113g×1.05/1.38=86g。

使用85%的注射效率。

所需注塑机的注射重量=86g/0.85=102g。

1.5 不可选用注射重量过高的注塑机

塑件及流道塑料的总重量应该是注射重量的35%到85%之间。下限是由于以下三种考虑:模板的弯曲;塑料在料筒的驻留时间及每公斤注塑件的耗电量。小的注塑件使用小的模具会使模板有过份的弯曲,使它挠起(影响产品品质),甚至使模板破裂。用过大的注塑机注塑小的塑件,熔融驻留时间太长会引致塑料分解。在料筒的驻留时间可以引用以下公式估计。

在料筒的驻留时间=(料筒内熔融重量。注塑周期时间)/实际注射重量。

料筒内熔融重量可以熔融在两倍注射容量内估计。

在大机注塑小塑件的能源使用效率不高。每公斤塑件使用的能源叫能源比重。例如:比重1.38的硬性聚氯乙烯(UPVC)在一台螺杆直径55毫米,注射行程250毫米,注射重量(以PS表征)567克的注塑机上注塑。注塑周期是10秒,每模塑料重量是260克。驻留时间有多长?以两倍注射容量估计料筒内的熔融容量=2*3.1416'5.5*5.5'25/4=1188厘米3,在料筒驻留时间 1188×1.38×10/260=63秒。

使用一模多腔或加大模具尺寸可解决用大机注塑小塑件的一些问题。降低料筒温度也舒缓因驻留时间长导致的分解。

2.1 锁模力

(又称合模力)市面上注塑机的重要参数,即注塑机施加于模具的夹紧力。锁模力与注射量一样,在一定程度上反映了机器加工制品的能力的大小,并用来作为表示机器规格的大小的主要参数。现在绝大多数注塑机厂家都以锁模力(吨)来作为机器型号的命名。 机器在选型时应尽量使用在最大锁模力以下的数值。足够的锁模力与模腔的投影面积成正比,模腔投影面积是模腔投影在模具分离面的面积。需要注意的是:锁模力不足,会使制品在生产过程中产生飞边(披锋)或不能成型。而如果锁模力大于,造成系统资源的浪费,并且会使液压系统元件在高压下长时间工作,可能过早老化,机械结构过快磨损。

在本文章中:吨是指公吨(等于1000公斤);锁模力的估计有以下几种方法。

一、根据注塑制品在模板(头板或二板)上的垂直投影面积,计算锁模力P: 锁模力=锁模力常数X制品的投影面积,即 P=kp.S 式中 P-锁模力(t)

S-制品在模板的垂直投影面积(cm2)

Kp-锁模力常数(t/cm2)

Kp值列于下表中:

| 塑料名称 | Kp | 塑料名称 | Kp |

| PS | 0.32 | 尼龙 | 0.64~0.72 |

| PE | 0.32 | 赛钢(Acegal) | 0.64~0.72 |

| PP | 0.32 | 玻璃纤维 | 0.64~0.72 |

| ABS | 0.30~0.48 | 其他工程塑料 | 0.64~0.8 |

举例说明:假设某一制品在头板或二板垂直方向上的投影面积为410cm2,制品材料为PE,计算需要的锁模力。由以上公式计算如下式:P=Kp.S=0.32X410=131.2(吨)

二、保守的方法是投影面积乘以因塑料而异的常数。例如一般硬胶的厚壁注塑常数是1至2吨/英寸2;薄壁注塑则用3至4吨/英寸:

例如:要注塑一直径79毫米的一般硬胶杯。此杯最薄的部分为0.6毫米。求足够的锁模力。

杯(及流道)的投影面积是3.1416×7.92/4=49厘米2。此杯属薄壁的范畴,保守的锁模力是0.62*49=30.4顿。

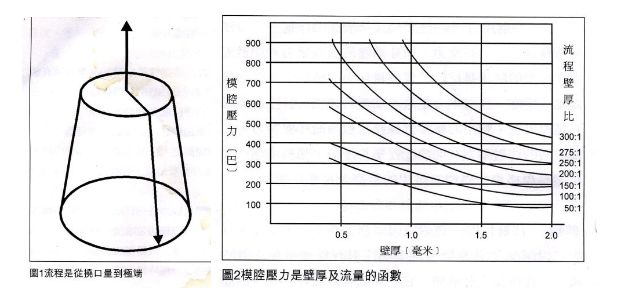

三、在估计中考虑流程及壁厚是个较准确的方法。流程是溶融从挠口流至模腔最远一点的长度o(参阅图1)。若注塑件的壁厚大小不一,取其最小作壁厚。

例如:同一硬胶杯的流程是104毫米。求一较准确的锁模力。流程壁厚比=104/0.6=173。见下图,壁厚0.6毫米处模腔压力是550巴。

锁模力550×1.02×49=27,500公斤=27.5吨。

以上的估计没有考虑黏度。但估计仍然正确,因一般硬胶的黏度因子是1.0。

例如:同一胶杯现用超不碎胶(ABS)注塑,求所需的锁模力。使用黏度因子1.5,所需锁模力=1.5×27.5P顿=41.3吨。

四、最准确的锁模力估计是设计模具时由电脑模拟计出的锁模力。

3.1螺杆直径

在一给定的注射装置上,很多厂商都提供多种螺杆直径可选。螺杆直径直接影响长径比及注射容量(因此也影响注射重量)。

4.1长径比

螺杆长度与螺杆直径之比为螺杆长径比。若注塑机有可选的螺杆,螺杆长径比是选择过程的一个重要参数。一个22:1或更大的长径比提供在螺杆的压缩区较佳的混和及较均匀的加热。要求高的注塑件,如注塑工程塑料,或在0.01毫米公差内高精度的注塑,都该选大的长径比。在给定的螺杆长度,较大的长径比等于较小的螺杆直径。因此注射压力增加,而注射容量及注射重量降低。20:1的长径比属中等,适合一般要求的注塑。而18:1或更小的长径比适用于要求不高的注塑而较大的注射重量是更重要的。此时注射压力不高。当螺杆直径一定时,大的长径比相应可增加螺杆各段的长度,提高塑化质量,长径比过大,螺杆长度较长,增加了螺杆自重,使螺杆前部下垂而造成螺杆与机筒间隙的不均匀、甚至在螺杆转动时与机筒刮磨,降低其使用寿命。

长径比的大小同时会与使用的原料有关系,一般高黏度类、热敏性类等原料不建议使用大的长径比一般取到22:1以下,例如PVC、PMMA等。而对低黏度类的原料同时有混色要求的,建议取大的长径比,同时螺杆结构上可以考虑增加阻碍流动的装置。

在注塑机规格表里的注射压力是注射时料筒内的最高压力,而非油压的最高压力。注射压力与油压的关系是反比于螺杆横切面面积与注射缸面积之比。通常,注射压力是最高油压的10倍。若注射装置有螺杆可选,较小的螺杆直径产生较高的注射压力。一个较高的注射压力有助于工程塑料注塑。对于某一种机型的一定螺杆,最大注射压力是一定的。注射压力设定如果过高,制品可能产生毛边,脱模困难,影响制品的光洁度。制品产生较大内应力,注射压力过低,则易产生物料充分不满模腔,甚至不能成型。一般加工精度低流动性好的低密度如聚乙烯、聚酰胺之类的塑料,注射压力可选小于或等于80Mpa。加工中等粘度的塑料如改性聚苯乙烯、聚碳酸酯等,形状一般但有一定的精度要求的制品,注射压力选140Mpa。加工高粘度工程塑料如聚砜、聚苯醚之类等,薄壁长流程、厚度不均和精度要求严格的制品,注射压力大约在170Mpa。加工优质精密微型制品时,注射压力可用到230-250Mpa以上。下表列出了常用塑料注射压力范围。

| 塑料 | 易流动的厚壁制品 | 中等流动成动,一般制品 | 难流动,薄壁窄浇口制品 |

| ABS | 80-110 | 100-130 | 120-150 |

| 聚甲醛(POM) | 85-100 | 100-130 | 120-150 |

| 聚乙烯(PP) | 70-100 | 100-120 | 120-150 |

| 聚酰胺(PA) | 90-110 | 110-140 | >140 |

| 聚碳酸酯(PC) | 100-120 | 120-150 | >150 |

| 有机玻璃(PMMA、372) | 100-120 | 120-150 | >150 |

| 聚苯乙烯(PS) | 80-100 | 100-120 | 120-150 |

| 硬聚氯乙烯(PVC、UPVC) | 100-120 | 120-150 | >150 |

| 热固性塑料(MF、PF、BMC) | 100-140 | 140-175 | 175-230 |

| 弹性体(TPR、EVA) | 80-100 | 100-120 | 120-150 |

塑料供应商都在塑料规格表公布塑料可用的最高及最低注射压力。

6.1注射行程

在给定的螺杆直径下,增加注射行程可以增加注射容量。但增加注射行程会增长注射时间,因此增长注射周期。它亦降低有效螺杆长度,因此降低长径比。高长径比的优点便失去了。

从长径比18:1的注塑机规格,统计显示注射行程约是螺杆直径的4倍。在长径比增大时,注射行程可以适当的加长。在长径比大于18:1后,注射行程=((实际长径比-18)/4+4)D螺杆;一般注塑机的注射行程建议不能大于5.5D。选择注塑机时必须注意,以过大的注塑行程争取高的注射容量及重量其实是牺牲了注射时间及长径比。

7.1注射容量

注射容量是理论性的,它等于螺杆的横切面面积乘以注射行程。

注射容量(厘米3)=(d2/4)注射压力。注射速率低,溶料充模时间长,制品易产生冷接缝、密度不均、应力大等弊病。注射制品,同时高速注射时,可采用低温模具,缩短成型周期,在不形成过填充的条件下,高速注射也能使所需的合模力减少。但注射速度过高,溶料经浇口等处时,易形成不规则的流动、物料烧焦以及吸入气体和排气不良等现象,同时高速注射也不能保证注射与保压压力稳定的撤换,形成过填充而使制品出现溢边。

8.1注射速度

在注塑机规格表里,注射速度是注射时螺杆的最快速度,它以厘米/秒计算。

注射速度影响注射时间。注塑薄壁件时需要高的注射速度,以防止模腔未注满时,溶融已冷却。通过控制压力油的流量,注塑机都可在注射时有多段注射速度。恒速前缘理论指出,最优良的注塑是当溶融前缘在模腔内以恒定的速度前进。因模腔的断面面积并不一致,注射时需要多段射速来能达到恒速前缘。

有些注塑机有多达10段的射速。有些注塑机可加蓄能器来加快注射速度。蓄能器在注射周期的低用油阶段储存高压的压力油,来给高用油的注射阶段使用。它均化电马达的负载及减低其过荷。虽然加大马达及油泵(有些注塑机厂商提供的替代装置)可以增加注射速度约25%,蓄能器一般能增加注射速度约3倍。

9.1注射速率

注射速率是指在单位时间内从喷嘴射出的溶料量。其计算值是机筒截面积与速度的乘积。有些注塑机厂商在规格表里不用注射速度而用注射速率。注射速率是螺杆在注射时每秒射出的最大容量,它以g3/秒计算。

注射速率=注射速度×3.1416×(d/2)2×原料的熔融密度×注射效率系数,(d=螺杆直径) 注射压力。注射速率低,溶料充模时间长,制品易残生冷接缝、密度不均、应力大等弊病。注射制品,同时高速注射时,可采用低温模具,缩短成型周期,在不形成过填充的条件下,高速注射也能使所需的合模力减少。但注射速度过高,溶料经浇口等处时,易形成不规则的流动、物料烧焦以及吸入气体和排气不良等现象,同时高速注射也不能保证注射与保压压力稳定的撤换,形成过填充而使制品出现溢边。

10.1螺杆转速

螺杆转速是以转/分(rpm)表示的一个上下限。螺杆旋速不及螺杆表面速度重要。两者以螺杆直径关连。螺杆表面速度(毫米/秒)=3.1416×螺杆直径(毫米):螺杆转速(转/分)/60。

每种塑料都有它的推荐最高螺杆表面速度,不应超越。如硬性众氯乙烯叫PVC)的表面速度不应超过200毫米/秒。例如:使用60毫米螺杆注塑硬性众氯乙烯(UPVC)时,最大的螺杆转速是多少?最大的螺杆转速=60*200/(3.1416*60)=64rpm。

加大螺杆转速可大幅度地提高生产效率,但也会加大溶料的剪切热,可能造成溶料过热。同时螺杆转动的提高要配合以大排量的液压量的液压马达,对液压系统也要有高度的要求,大幅度提高整体的成本。

11.1螺杆马达扭力

带动螺杆旋转的油压马达有额定的扭力,在国际单位系统(S1)中足以牛顿米计算。它代表在指定的系统压力下所产生的最大扭距。黏度高的塑料需要高的扭力及低的转速,黏度低的塑料则相反。

大螺杆校小螺杆需要更大扭力。使用比例压力阀来调整加料时的马达扭力至所需值。

12.1塑化能力

塑化能力是一台注塑机在最高螺杆转速及零背压下,于单位时间内能够均匀地塑化或提升到均匀的溶化温度的一般硬胶重量。因塑化能力是以非结晶的一般硬胶表示,注塑结晶塑料时塑化能力要较高。虽然料筒的发热器也帮助溶化塑料,但是这部分的热能他们的能力不计算在塑化能力内。要求证还未超越一台注塑机的塑化能力,将每模的注塑件及流道塑料重量W(克)除以螺杆旋转时间t(秒),并转换成公斤/小时:W'3600/C寸000)。此数应小于注塑机的塑化能力。

因为注塑周期比螺杆旋转时间更长,一台注塑机的注射重量S(克)及其塑化能力G(公斤/小时),断定了最短注塑周期Train(秒)如后:Train=S*3600/(G01000)。

在快速的注塑机上生产薄壁或精准的注塑件时,与注塑机的注射重量及塑化能力匹配尤为重要,加大电马达及油泵可以增加塑化能力。

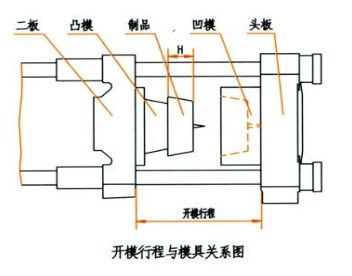

13.1开模行程

开模行程是移动模板从合模到开模的位移。开模行程断定了注塑件的最大高度H。其关系是:开模行程≥2H+水口长度L。如使用热流道系统时L=0。以上的不等式提供空位给地心吸力、机械手或人手将注塑件拿走。

14.1模具高度(厚度)

模具高度是从垂直合模装置时代遗留下来的。在水平的合模装置中,更贴切的名称是模具厚度。在一台机铰式的注塑机的规格中,容模量以一个范围表示,代表注塑机能容纳的最小至最大模具厚度。他们的相差便是注塑机的调模量。

在一台直接油压锁模的注塑机的规格中,容模量是以一个数字表示,代表注塑机能容纳的最小模具厚度。可用的模具厚度应比最小容模量大,使注塑机能合模及锁模。否则,该用一台较小的注塑机(其实该是较小的合模装置)。可用的模具厚度应比最大容模量小进去模具才能放得。否则,该用一台较大的注塑机。此参数决定了模具开模空间大小,制品深度。容模量大,则制品深度越深,反之,制品深度越浅。

15.1模板最大开距

模板最大开距是合模装置开尽时固定模板与移动模板的最大距离。它与开模行程与最大/最小容模量的关系如图。

在机铰式注塑机上,模板最大开距=开模行程+最大容模量。在直压式油压锁模注塑机上=开模行程+最小容模量。

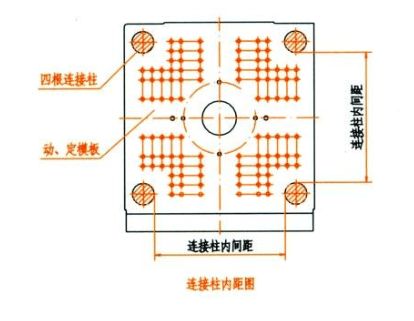

16.1拉杆空间

导柱内间距决定模具的外形尺寸大小,模具能容于拉杆空间内才能使用。拉杆空间是以水平及垂直尺寸表示,如下图标。若模具是从上面吊入,它的阔度该小于水平的拉杆空间。若模具是从旁边推入,则它的长度该小于垂直的拉杆空间。推荐在小模具两侧多留25毫米空间,在大模具两侧多留50毫米空间。还要避免沉重的模具在安装时碰撞拉杆,使它凹陷,影响后继的移动模板的顺滑移动。

17.1模板尺寸

模板是模具背后支撑的厚板。推荐模具不应超越模板尺寸以防注射时模具弯曲,一般建议模板的外形尺寸不大于拉杆中心距。模具太小又会在模板上产生过高弯曲应力,甚至使模板断裂。有些厂商提供加大的模板。注塑汽车的防撞栏是个使用很阔模板的例子。

18.1模板厚度

移动模板与固定模板应下有足够的刚度才可将拉杆的力量传到模具而挠度不大。在给定的几何尺寸内,一块平坦(没肋骨)模板的挠度是正比于其厚度的立方。尤其是移动模板的设计,要解决重量与厚度的矛盾。拉杆空间与模板尺寸有关。只是增加拉杆空间而不改变模板厚度,在相同的负载下挠度自然增加。简单地说,不可单看拉杆空间,要同时考虑模板的刚度。 模板挠起使模具变形,因而影响注塑件的型状与尺寸。有些模板是有肋骨的,用来增加刚度及减低重量。因肋骨的分布并不统一,比较不同厂商的模板刚度并不容易。1000/(3.1416×(d2/4)*4)=锁模力×1000/(3.1416×d2)。 (应力以公斤/毫米2算,锁模力以吨算,直径d以毫米算。)

高拉力钢的断裂应力超过90公斤/毫米2。低碳钢则只有20公斤/毫米2。在超越断裂应力时,拉杆便断裂。拉杆断裂的原因包括:

a.模具厚度不均;b.模腔不对称;c.调模装置失调。

他们都引致拉杆的拉力不平均。

另一原因是模温上升使模具膨胀,拉杆拉力因此比调模时高。例如:达明的MEl25注塑机有四条直径75毫米的拉杆。锁模力是125吨。拉杆使用高拉力钢。求拉杆的安全系数。

假设拉杆拉力平均,每拉杆的应力是125×1000/(π×752)二7.07公斤/毫米2。安全系数是90/7.07=12.7。在工业器材的设计中,10的安全系数是很普通的,例如升降机满载时的铜缆应力。

拉杆断裂一般都在螺牙底部,因为那里有应力集中。尤其在定模板处的螺牙前三牙内的螺牙底部断裂发生率高达90%。

20.1顶出行程

顶针前移使塑件脱模的最大距离。长的塑件需要长的顶出行程,在注塑机采购时需要根据自己的产品来关注这个参数。一般在半自动操作时,顶出行程的值需要有制品高度的一半以上,全自动循环时需要考虑整个制品高度。

21.1顶出力

顶针推动模具顶板的力量,当塑件冷却时,它因收缩会抓紧模具,需要大的顶出力才能脱模。对于带螺纹的制品采取强制脱模时特别需要关注这个参数。直径在φ40左右时每个制品的顶出力需要在400-600kgf。有时规格表也指出(较小的)顶针后退力。

22.1射台行程

在维修喷嘴、喷嘴发热器、料筒前端及清理模具浇口时,注射台需要要往后移,注射台行程越大对上述的操作越方便。一般建议喷嘴能够退出模板大平面100mm以上。同时螺杆马达不应紧贴墙壁,背后应留有空间。

23.1射台推力

射台推力(俗称座进力),在注射过程中注射台前移使喷嘴紧压模具浇道口平、球面的锁紧力。注射台推力将喷嘴紧压模具浇道口平、球面封闭,防止漏胶。在射台推力不足时在喷嘴、模具浇口处产生冒料的现象。

24.1空注塑周期时间

在空注塑周期中,注塑机并不注射或塑化。空注塑周期时间是模具合模时间加开模时间加再合模的延迟时间。它由EUROMAP 6标准定义。空注塑周期是最短的注塑周期,因它不包含冷却时间。另一表达方法是周期率,是每分钟的周期数。

以最高速率运作注塑机而注塑机的动作不畅顺并不明智。这又是另一例子为何参数并不可以单独考虑。

25.1电动机的额定功率

油压系统是由电动机带动油泵驱动。它以某一效率将电能转换成动能。电动机的额定功率以千瓦或马力计算,它代表在指定的条件下,如线圈温度,马达输出的最大功率。有些厂商提供加大的油泵,此时也应加大电动机。

电动机的额定功率不应与效率混淆。一个较低的额定功率本身并不代表注塑机更有效率。只意味着在注塑周期内,它会经历更大过载。三相马达在广阔的功率范围内效率都是约90%。

注塑周期的不同阶段所需的压油功率参差不齐。对电动机来讲,所需的功率也是参差不齐。注射阶段和储料阶段通常是对电动机考良的阶段,电动机的额定功率都比他低,以致在注射阶段和储料阶段时电马达都超额运行,一般超载能力需求在1.4左右。在一台没有蓄能器的注塑机上,电动机在注射阶段是过载的。大多数电动机都能有短暂时间内过载两倍的能力。

虽然三相电动机会超载,它的转速还是较平稳,所以额外的功率来自增加的扭力。因马达电流是正比于扭力,电动机过载会过热(正比於电流的平方),减低其长期运行的可靠性。在同吨位机器上一个功率较高的电动机过载的几率较小。

在一台有蓄能器的注塑机上,情况可就不一样。有了蓄能器,可使用较低功率的电动机。蓄能器在低流量需要时储起压力油,以备高流量需要时用。总之,它在周期内平均了电动机的负载并减低其过载。

一个功率高的电动机不会耗掉更多的能源。能源用掉多少是决定于负载(多少功要做),负载又是决定于电动机、油泵排量及油路设计。

三相电动机在额定功率时每相所需的电流是:

im(安培)=马达额定功率(千瓦)×效率×功率因子)= 电动机额定功率(马力)×效率×功率因子)。大多数的三相电动机的效率=0.88-0.91,功率因子=0.84-0.880

例如:海天HTF250X2注塑机使用30KW电动机。当单相电压是220伏特时,每相电流是多少?

假设效率=0.91,功率因子=0.88,im(安培) =30×1000/(3×c0.91××1000/(3×单相电压(伏特))。例如:海天HTF250X2有6个发热器,每个1.2千瓦功率。6个发热器平均分布在三相上,每相有两个发热器。当单相电压是220伏特时,每相电流是多少? in=6×1.2×1000/(3*220)=10.9安培。

27.1总功率

注塑机工作时所消耗的总能量,主要有电机功率,各发热圈的总功率及一些辅助设备消耗的功率。它是接驳电源时用来估计电流的。但它不包括过载电流,因它用的马达额定功率。it=im+in。

28.1加热区数

有多少个加热区是看料筒上安装了多少个热电耦。如使用零散的温度控制器,它相当于多少个温度控制器。一个温度控制通常带两个电热器。较多的加热区有更佳的料筒温度控制。较大的注塑机有较长的料筒,因此加热区也多。

29.1液压油箱容量

液压油箱容量与冷却有关,并用来算出要买多少桶液压油。较大的液压油箱可以盛载较多的液压油,有助于降低油温,因热量分布在较多的油里。一桶压力容量200公升。一台储油缸容量220公升的注塑机需买两桶压力油。

30.1料斗容量

当一料斗填满塑料后可使用多久?较大的料斗减少操作员的处理。

但使用吸湿塑料时,料斗内的塑料不应停留超过一小时。填充料斗的塑料重量(以公斤算)应小于实际注射重量(克)*3600/(注塑周期时间(秒)*1000)。 例如:每件塑件及流道塑料的重量分别是14克与12克。注塑机每24秒周期注塑6件塑件。若料斗内的塑料停留不超过一小时,求可放多少塑料进去?

所需重量

(6×14+12)×3600/(24×1000)=14.4公斤。

31.1系统压力

即注塑机在油缸工作时,液压油泵不超载时能产生的最大工作压力。当油压系统压力较大时,注塑机各部分工作压力在外形尺寸不变时,将产生更大的力,但系统压力过大,对液压阀、管路及邮封的要求都相应提高了,制造、维护都比较困难。

系统压力的限定在于其使用油泵的结构,;使用叶片泵的注塑机多数使用140Bar系统压力,它约等于140公斤/厘米2。这个限制是来自叶片泵,叶片泵设计结构内部压力不平衡的关系,限制它送出较高压力。在较高的系统压力下,产生相等力量需要较小的油缸直径,或相等的油缸直径会产生较大的力量。在系统压力提升后,整个控制的响应度会较快。当然在特殊场合是会使用210Bar或更高的系统压力。

32.1注塑机尺寸

注塑机尺寸的意义在于装箱付运及所占地面。集装箱(货柜箱)的大小是以级数跳的,如20英尺及40英尺长。如两台注塑机可放在一个集装箱内,运费几乎可以减半。租金昂贵的地区如香港,新加坡都喜欢用占地小的注塑机。

33.1注塑机重量

注塑机重量的意义在于吊运、货车付运、地基负荷及运输费用考良,吊机、货车都有额定吊重及载重量。若注塑机并不放在地上便要考虑他对地板的负荷。特别对于大型注塑机更是需要考虑注塑机付运过程的限制,特别是在付运过程中公路桥梁限制。

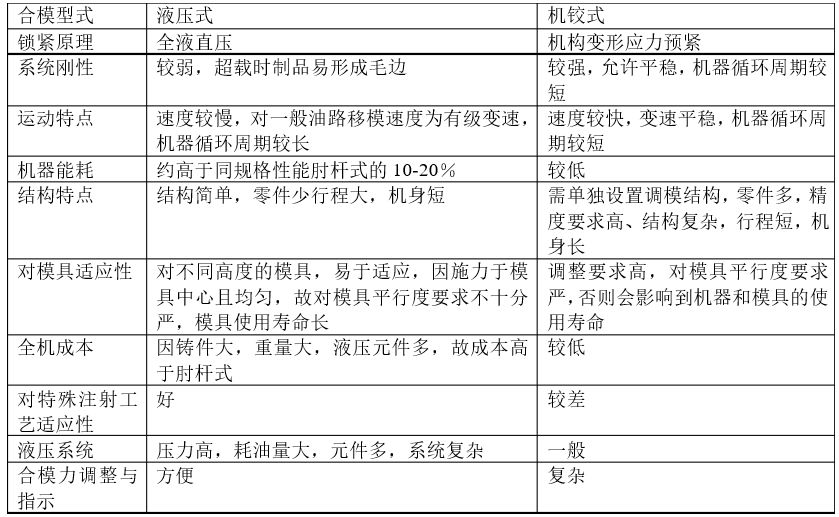

34.1合模机构的比较

当客户要选择注塑机时,首先要确定注塑机的结构形式。射出机构各主要厂家的结构形式差别不大,结构差别主要在锁模方面。这两大类锁模结构形式的优缺点列于下表中。

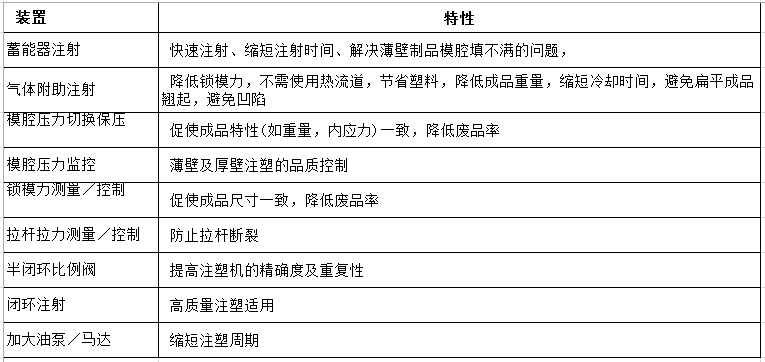

35.1特殊装置

替您解决某些注塑难题。

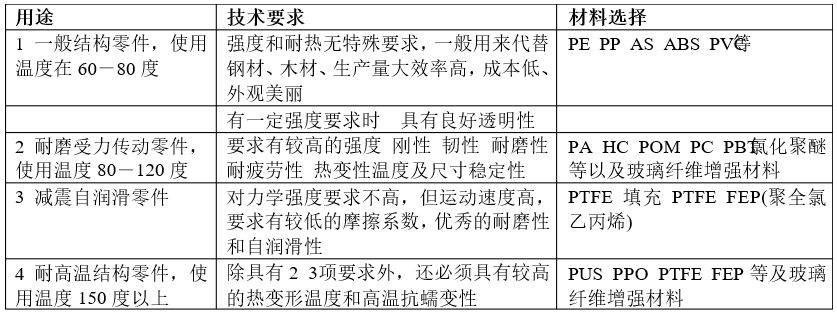

36.1常用塑料的用途和特性介绍

注塑机(注塑成行机)是将热塑性塑料或热固性增料制成各种塑料制件的主要成型设备。注射成型具有只有一次能成型出形状复杂、尺寸精度高和带有金属嵌件等特点。用注射方法生产的塑料品种十分广泛,除了大多数的热塑性树脂,如聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯及其共聚树脂(PS、AB、ABS等)、聚酰胺(PA)、聚甲(POM)、聚碳酸(PC)、聚砜(PSF)、聚苯醚(PPO)、聚甲丙烯酸甲(PMMA)等通用塑料和工程塑料外,还有其他的共聚、共混、增强、填充材料等。

根据使用要求,采用注射方法生产出具体有不同物理、力学、介电、热性能的各种产品,按用途可分为4类。

- 相关推荐

- 热点推荐

- 注塑机

-

注塑机数据采集介绍2024-12-25 1418

-

注塑机机械都用哪些传动配件?2023-11-15 1561

-

台佑电子:迈进全电动立式注塑机行业的蓝海2022-10-14 2167

-

如何快速解决注塑机故障?2021-11-15 2159

-

怎样快速地解决注塑机的故障问题呢2021-11-11 1837

-

上海回收三菱伺服驱动器——上海回收注塑机2020-08-07 1117

-

回收注塑机回收卧式注塑机回收立式注塑机2020-06-20 1304

-

南通注塑设备回收南通上门回收注塑机等2020-03-17 960

-

注塑机图纸2018-07-10 5518

-

注塑型伺服驱动器在注塑机中的应用2016-05-24 790

-

BWS注塑型伺服驱动器在注塑机中的应用2012-11-29 3680

-

解析变量泵与注塑机节能2009-12-11 618

-

注塑机的PCC控制系统2009-06-12 3000

全部0条评论

快来发表一下你的评论吧 !